1.本发明涉及叉子加工领域,更具体地说,本发明涉及一种叉子加工设备。

背景技术:

2.在现有的制备叉子的工序中,冲压工序和打磨工序往往都是分开的,这就导致在制备叉子时,需要先冲压,冲压好后将叉子集中转移到打磨平台上,再由工人手持叉子进行打磨处理,这个过程需要花费时间和精力去搬运大批量的叉子。

3.公开号为cn103465092a的中国专利中记载了下气缸之上依次配合有上气缸和升降支撑架,支架上部固定有镀铬支撑板,升降支撑架上固定有滑块,滑块上依次配合有通过平推气缸带动的下叉子和上叉子,升降支撑架一侧固定有接液导流盘;本设计结构独特、实现精确定位、自动输送动作、提高效率、节省空间,但是没有公开如何多叉子进行打磨处理。

4.公开号为cn210657017u的中国专利中记载了能够进行升降,在对叉子进行加热后可以迅速的进行冷却,节省了时间,带来更好的使用前景的结构设计,但是没有公开如何对叉子先冲压再打磨的具体细节。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明提供一种叉子加工设备,本发明所要解决的技术问题是:冲压好后将叉子集中转移到打磨平台上,再由工人手持叉子进行打磨处理,这个过程需要花费时间和精力去搬运大批量的叉子。

6.为实现上述目的,本发明提供如下技术方案:一种叉子加工设备,包括立板和气缸,所述气缸安装于立板上,立板上固定设置有工作台,所述气缸的一侧设置有由气缸的活动端驱动的冲压机构,冲压机构的一侧设置有打磨机构和回收机构,所述冲压机构的一侧设置有下料机构。

7.优选的,所述冲压机构包括中间板,所述工作台上开设有型腔,所述气缸的活动端通过中间板和冲压头固定设置,所述工作台上的型腔和冲压头对应设置。

8.优选的,所述打磨机构包括打磨组件一和打磨组件二,所述打磨组件一包括齿轮一,所述中间板上固定设置有侧板,所述侧板的两侧均转动设置有传动板,所述侧板通过传动板分别和齿轮一以及齿轮二偏心转动设置,所述齿轮一和齿轮二均转动设置于立板上,所述齿轮一和齿轮二上均固定设置有摩擦轮,所述摩擦轮位于从工作台上落下的叉子的移动路径上。

9.优选的,所述打磨组件二包括摩擦圈,所述摩擦圈设置于工作台的下方,且摩擦圈位于从工作台上落下的叉子的移动路径上,所述摩擦圈的形状为u形,所述摩擦圈上固定设置有用于打磨叉子开口的摩擦条。

10.优选的,所述摩擦圈上弹性设置有夹板,所述夹板和叉子的接触面为斜面。

11.优选的,所述夹板和叉子的接触面上固定设置有摩擦层。

12.优选的,所述回收机构包括承载板,所述立板上滑动设置有齿条一和齿条二,所述

齿条一和齿轮一啮合传动,所述齿条二和齿轮二啮合传动,所述齿条二和齿条一间隔设置,所述齿条一上转动设置有棘爪,棘爪的一侧设置有用于限制棘爪转动方向的限定块,限定块固定设置于齿条一上,所述滑台上滑动设置有承载板,所述承载板上固定设置有棘爪条,所述棘爪和棘爪条抵触配合以驱动棘爪条做单向滑动,所述承载板上开设有卡槽,每个卡槽上均固定设置有与之对应的棘爪条。

13.优选的,所述下料机构包括下料壳体,所述推板和齿条二固定设置,所述下料壳体设置于工作台的上方,所述推板的形状为u形,所述推板的上部分紧靠下料壳体的下端面滑动且推板的下部分紧靠工作台的表面滑动,从下料壳体上落下的钢板位于推板下部分的移动路径上。

14.本发明的技术效果和优点:驱动安装于立板上的气缸的活动端伸出,气缸的活动端控制冲压机构将叉子从钢板上冲压下来,叉子的前端和两侧在打磨机构内被打磨,之后落入到回收机构内,回收机构具有单向运动能力,使得落在回收机构上的叉子能够整齐有序的摆列开来,便于后续使用者对摆放好的叉子进行统一的处理,在上述过程中,将冲压成型、打磨飞边等工序合在一台设备中,能够大大节约因为来回更换机器所耗费的人力和物力,且通过使用机械打磨,也提高了叉子的打磨效率。

附图说明

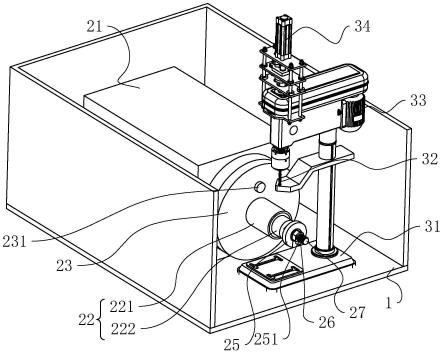

15.图1为本发明一种叉子加工设备的结构示意图。

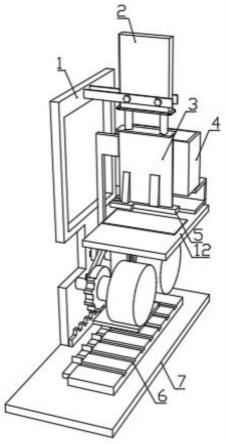

16.图2为本发明摩擦轮的结构示意图。

17.图3为本发明工作台的结构示意图。

18.图4为本发明推板的结构示意图。

19.图5为图4中a的局部放大图。

20.附图标记为:

21.1、立板;2、气缸;3、中间板;4、下料壳体;5、冲压头;6、承载板;7、滑台;8、棘爪条;9、齿条一;10、齿条二;11、推板;12、工作台;13、摩擦轮;14、齿轮一;15、齿轮二;16、传动板;17、侧板;18、棘爪;19、摩擦圈;20、夹板;21、摩擦条。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一

24.请参阅图1,一种叉子加工设备,包括立板1和气缸2,所述气缸2安装于立板1上,立板1上固定连接有工作台12,所述气缸2的一侧设置有由气缸2的活动端驱动的冲压机构,冲压机构的一侧设置有打磨机构和回收机构,所述冲压机构的一侧设置有下料机构。驱动安装于立板1上的气缸2的活动端伸出,气缸2的活动端控制冲压机构将叉子从钢板上冲压下来,叉子的前端和两侧在打磨机构内被打磨,之后落入到回收机构内,回收机构具有单向运动能力,使得落在回收机构上的叉子能够整齐有序的摆列开来,便于后续使用者对摆放好

的叉子进行统一的处理,在上述过程中,将冲压成型、打磨飞边等工序合在一台设备中,能够大大节约因为来回更换机器所耗费的人力和物力,且通过使用机械打磨,也提高了叉子的打磨效率。

25.如图4,所述冲压机构包括中间板3和冲压头5,所述工作台12上开设有型腔,所述气缸2的活动端通过中间板3和冲压头5固定连接,所述工作台12上的型腔和冲压头5对应设置。驱动气缸2的活动端带动冲压头5向下运动,并对工作台12上的钢板进行冲压,冲压头5配合上工作台12上的型腔,能够将钢板冲压出叉子的形状,并通过打磨机构,对叉子的前端以及两侧进行打磨处理,提高了工序间的衔接流畅性。

26.实施例二

27.请参阅图2,在上述实施例的基础上,所述打磨机构包括打磨组件一和打磨组件二,所述打磨组件一包括齿轮一14、齿轮二15、传动板16和侧板17,所述中间板3上固定连接有侧板17,所述侧板17的两侧均转动连接有传动板16,所述侧板17通过传动板16分别和齿轮一14以及齿轮二15偏心转动连接,所述齿轮一14和齿轮二15均转动连接于立板1上,所述齿轮一14和齿轮二15上均固定连接有摩擦轮13,所述摩擦轮13位于从工作台12上落下的叉子的移动路径上。中间板3在上下移的过程中,会带动侧板17上下移动,侧板17通过两侧传动板16的传动能力,带动齿轮一14和齿轮二15做方向相反的转动,从而带动摩擦轮13对正受到冲压头5下压而移动的叉子的两侧进行打磨处理,减少飞边和毛刺对后续加工的影响。

28.如图5,所述打磨组件二包括摩擦圈19和摩擦条21,所述摩擦圈19设置于工作台12的下方,且摩擦圈19位于从工作台12上落下的叉子的移动路径上,所述摩擦圈19的形状为u形,所述摩擦圈19上固定连接有用于打磨叉子开口的摩擦条21。因为冲压头5的冲压作用,能够将叉子从钢板上冲压下来,之后余料会停留在工作台12上,而叉子会跟随冲压头5的下移而在摩擦圈19内下移,摩擦圈19和叉子的接触面上固定连接有摩擦层,这种摩擦层可以是常见的砂纸层,当正在下移的叉子跟摩擦圈19发生相对移动时,摩擦圈19即对叉子的头部进行打磨处理,从而提高了本设备对于叉子的打磨效率。

29.如图5,所述摩擦圈19上弹性连接有夹板20,所述夹板20和叉子的接触面为斜面。通过夹板20的弹性力,能对运动到摩擦圈19内的叉子进行一个夹持,以提高叉子在摩擦圈19上移动的稳定性,再者夹板20和叉子的接触面为斜面,能够保证叉子在下移的过程中将两个夹板20压开,以达到展开的夹板20在弹性力的作用下夹持并限位叉子的目的。

30.如图5,所述夹板20和叉子的接触面上固定连接有摩擦层。在夹板20夹持住叉子后,叉子在冲压头5的带动下会下移,从而跟夹板20发生相对运动,故夹板20能够对所夹持的叉子侧部进行打磨处理,提高了本设计的打磨能力。

31.实施例三

32.请参阅图3,在上述实施例的基础上,所述回收机构包括承载板6、棘爪条8、齿条一9、齿条二10和棘爪18,所述立板1上滑动连接有齿条一9和齿条二10,所述齿条一9和齿轮一14啮合传动,所述齿条二10和齿轮二15啮合传动,所述齿条二10和齿条一9间隔设置,所述齿条一9上转动连接有棘爪18,棘爪18的一侧设置有用于限制棘爪18转动方向的限定块,限定块固定连接于齿条一9上,所述滑台7上滑动连接有承载板6,所述承载板6上固定连接有棘爪条8,所述棘爪18和棘爪条8抵触配合以驱动棘爪条8做单向滑动,所述承载板6上开设有卡槽,每个卡槽上均固定连接有与之对应的棘爪条8。因为气缸2的活动端下移时,会通过

侧板17带动齿轮一14和齿轮二15进行转动,从而带动齿条一9和齿条二10相向运动,具体来说,是气缸2的活动端向上运动,齿条一9和齿条二10相向靠近,气缸2的活动端向下运动,齿条一9和齿条二10相向远离;故而当冲压头5在挤压叉子在摩擦圈19内滑动时,齿条一9和齿条二10会相互远离的方向进行运动,从而让摩擦圈19的下方没有阻挡,叉子能够直接落在承载板6的卡槽上,当气缸2的活动端上移时,齿条一9和齿条二10相互靠近,齿条一9上的棘爪18会通过跟棘爪条8之间的配合关系推动承载板6向右运动,使得承载板6让一个空卡槽暴露在摩擦圈19的正下方,当气缸2再次带动冲压头5推动叉子下移时,齿条一9向左移动,在棘爪18和棘爪条8之间的配合关系下,使得棘爪18无法推动承载板6,如此便能够成功让叉子落在卡槽内,如此反复便能够将多个被打磨好的叉子整齐的码放在承载板6上,便于后续的统一处理。需要知道的是,齿条一9和齿条二10之间间隔设置,即使是齿条一9和齿条二10之前相互靠近,齿条一9和齿条二10也不会发生碰撞

33.如图3,所述下料机构包括下料壳体4和推板11,所述推板11和齿条二10固定连接,所述下料壳体4设置于工作台12的上方,所述推板11的形状为u形,所述推板11的上部分紧靠下料壳体4的下端面滑动且推板11的下部分紧靠工作台12的表面滑动,从下料壳体4上落下的钢板位于推板11下部分的移动路径上。当气缸2的活动端下移,齿条二10往右移动时,推板11会从下料壳体4的底部移动开,使得下料壳体4底部的钢板落下,之后气缸2的活动端上移,推板11往左移动,将落在工作台12上的钢板推到冲压头5的下方,便于下一次气缸2驱动冲压头5进行落料处理。需要说明的是,推板11在下料壳体4下方的移动距离的多少,根据使用者的需要以及钢板的大小进行具体设计,同时也需要兼顾到下料壳体4内下落的钢板的重心位置问题,但并不妨碍本设计通过推板11实现单次单个钢板下料功能的实现。

34.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

35.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

36.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。