1.本发明属于铝电解槽固废处理及回收利用技术领域,具体公开了一种铝电解废阴极碳提纯及制备多孔碳吸附剂的方法。

背景技术:

2.废碳阴极是原铝生产过程中产生的有害固体废物,主要由碳材料、氟化物、氰化物和铝化合物组成。据报道,每生产一吨铝,大约产生废碳阴极30-50kg。随着铝产量的逐年增加,我国每年产出大量的废碳阴极。据不完全统计,2021年我国的铝电解产量达到了3853万吨,同比增涨3.91%,按照每吨电解铝产生30kg废碳阴极计算,仅2021年就会产生115.59万吨废碳阴极。据估计,每年超过50%的废碳阴极被无限期储存和填埋,其中含有的可溶性氟化物、氰化物将导致严重的土壤和水污染风险,并威胁动植物的生长和人类健康。随着国家对环境保护的重视,对废碳阴极的安全处置和资源化利用已成为铝电解行业亟待解决的问题。

3.目前,针对铝电解槽废阴极碳块的无害化处置问题已经开发了出了很多技术工艺,例如浮选、化学浸出和高温热处理等。浮选法是利用废旧阴极碳块中各组分的物理性质的不同从而实现碳与电解质的有效分离,浮选法是废阴极碳块预处理的经济方法,关键问题是如何提高处理效率并减少浮选废液排放;化学浸出法是通过酸或碱溶解废阴极碳块中的可溶物质以回收高品位碳及电解质,并能有效处理废旧阴极碳块中的有毒物质,主要问题是提高浸出效率;高温热处理法主要是利用高温、超高温分解废旧阴极碳块中有害物质,回收得到高纯度碳的工艺,然而,炉中挥发的氟化物的腐蚀和高成本给工业化带来了许多挑战。另一方面,一些学者对铝电解槽废阴极碳块的资源化利用做了不少研究。就传统的利用方法而言,在回转窑焙烧制水泥工艺过程中,废旧阴极碳块可以作为回转窑的部分燃料,其中的氟化物能促进炉料烧结反应的进行,同时al2o3可以作为水泥的原料,利用了废阴极碳的燃烧热并有效处理了有毒有害物质,但因为废旧阴极碳块中含有较高的钠,会导致水泥呈高碱性,对于特殊水泥制作厂并不适用;在炼铁过程中,将铁矿石经过高温熔化形成生铁的过程中需要加入大量的优质碳作为还原剂,随着钢铁行业的不断发展及碳资源的不断减少,使用废旧阴极碳块做为钢铁冶炼的还原剂能有效节省成本并实现废物利用,同时铝电解废旧阴极碳块中的电解质能改善炉渣熔点及黏度,但需要注意的是铝电解槽废旧阴极材料对设备内衬腐蚀严重,有待讨论其经济上的合理性。

4.因此,如何实现铝电解废阴极更有效、更资源化地利用是行业中亟待解决的技术问题。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种铝电解废阴极碳提纯及制备多孔碳吸附剂的方法,该方法处理过程简单,能回收得到高纯度的多孔碳吸附剂,从而实现铝电解槽废阴极碳块的综合回收利用和废阴极碳块的无害化处理。

6.为了实现上述技术目的,本发明采用如下技术方案:

7.一种铝电解废阴极碳提纯及制备多孔碳吸附剂的方法,包括以下步骤:

8.(1)将铝电解废阴极碳块破碎、筛分得到粒度小于250μm的废阴极碳粉;

9.(2)将所述步骤(1)得到的废阴极碳粉与活化剂a混合,并通过球磨处理2h-6h得到废阴极碳粉与活化剂a的混合粉末;所述球磨的方式包括行星式球磨、往复式球磨、搅拌式球磨与滚筒式球磨中的一种;

10.(3)将所述步骤(2)得到的混合粉末在保护气氛下升温至700-1000℃,焙烧2-6h得到焙烧产物;所述保护气氛为氮气、氩气与氦气中的一种;

11.(4)将所述步骤(3)得到的焙烧产物加入去离子水中,在搅拌条件下浸出,后经过滤得到水浸滤渣;浸出条件为:焙烧产物与水的固液质量体积比为0.05-0.2g/ml,浸出时间10-120min;

12.(5)将所述步骤(4)得到的水浸滤渣与活化剂b加入酸液中,在加热及搅拌条件下浸出,后经过滤得到酸浸滤渣;所述酸液为盐酸溶液、硫酸溶液及硝酸溶液中的一种或几种;浸出条件为:水浸滤渣与酸液的固液质量体积比为0.05-0.2g/ml,酸液的浓度为0.1-2mol/l,反应温度60-95℃,浸出时间10-120min;

13.(6)将所述步骤(5)得到的酸浸滤渣经去离子水洗涤至中性,干燥后得到多孔碳吸附剂。

14.所述步骤(2)中,活化剂a为naoh、na2co3、nahco3、koh、k2co3、khco3、(nh4)2co3及nh4hco3中的一种或多种;废阴极碳粉与活化剂的质量比为1:0.25-1:4。

15.所述步骤(3)中,升温过程的优选方案分两个阶段,第一阶段以1-5℃/min的升温速率升至450-600℃后焙烧1h,第二阶段以5-10℃/min的升温速率升至700-1000℃后焙烧1-5h。

16.所述步骤(5)中,活化剂b为1-5w/w%的h2o2溶液,活化剂b与水浸滤渣的液固体积质量比为0-100ml/g。

17.所述步骤(6)中,多孔碳吸附剂的灰分小于3%。

18.本发明的有益效果:本发明提出了一种铝电解槽废阴极碳块的提纯方法,并利用废阴极碳块微膨胀、杂原子高度掺杂的结构特点制备了高纯度的多孔碳吸附剂,实现资源化利用。与现有技术相比,本发明中的焙烧温度不高于1000℃,能耗低,对设备的腐蚀性较弱;在水浸出之前使用活化剂进行球磨处理,可以使废阴极碳块层片间的杂质在后续浸出过程中浸出得更加完全,减少了废水排放,具有更好的环境效益;在酸浸过程中使用过氧化氢溶液可以进一步活化孔隙结构,提高杂质去除率,得到纯度更高、孔隙结构丰富的多孔碳吸附剂;通过该工艺方法获得的高纯度多孔碳吸附剂可以应用于环保领域,产品性能优异,应用范围广泛,具有良好的经济效益。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

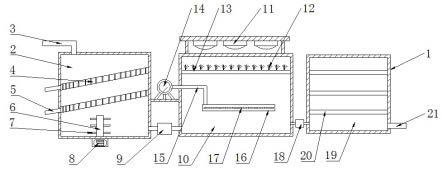

20.图1是本发明一种铝电解废阴极碳提纯及制备多孔碳吸附剂的方法的工艺流程图。原料为电解铝厂大修后的废阴极碳块,经处理后得到了多孔碳吸附剂,实现了废阴极碳的无害化及资源化利用。

21.图2是实施案例6中多孔碳吸附剂吸附亚甲基蓝前后的对比图片。

具体实施方式

22.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1:

24.(1)将铝电解槽废阴极碳块破碎、筛分得到250μm以下的废阴极碳粉;

25.(2)将上述废阴极碳粉与naoh以1:0.25的质量比混合后放入行星式球磨机中球磨处理2h,得到废阴极碳粉与活化剂的混合粉末;

26.(3)将上述混合粉末在氮气保护气氛下焙烧,先以1℃/min的升温速率升至450℃后焙烧1h,然后以5℃/min的升温速率升至700℃后焙烧5h,得到焙烧产物;

27.(4)将上述焙烧产物与去离子水以0.05g/ml的固液质量体积比于烧杯中,在搅拌条件下浸出10min,后经过滤得到水浸滤渣;

28.(5)将上述水浸滤渣与0.1mol/l的盐酸溶液以0.05g/ml的固液质量体积比于烧杯中,在60℃下搅拌浸出10min,后经过滤得到酸浸滤渣;

29.(6)将上述酸浸滤渣用去离子水洗涤至中性,干燥后得到多孔碳吸附剂。

30.(7)采用《gb/t 7702.15-2008煤质颗粒活性炭试验方法灰分的测定》测得多孔碳吸附剂的灰分为2.4%。

31.经测试,多孔碳吸附剂对亚甲基蓝的吸附容量为268.8mg/g,对cu

2

的吸附容量为21.3mg/g,比表面积为455.6m2/g,平均孔径为2.25nm,孔容为0.3668cm-3

/g。

32.实施例2:

33.(1)将铝电解槽废阴极碳块破碎、筛分得到150μm以下的废阴极碳粉;

34.(2)将上述废阴极碳粉与koh以1:0.5的质量比混合后放入行星式球磨机中球磨处理4h,得到废阴极碳粉与活化剂的混合粉末;

35.(3)将上述混合粉末在氮气保护气氛下焙烧,先以3℃/min的升温速率升至600℃后焙烧1h,然后以6℃/min的升温速率升至750℃后焙烧5h,得到焙烧产物;

36.(4)将上述焙烧产物与去离子水以0.1g/ml的固液质量体积比于烧杯中,在搅拌条件下浸出30min,后经过滤得到水浸滤渣;

37.(5)将上述水浸滤渣与1w/w%的h2o2溶液以20ml/g的液固体积质量比混合于烧杯中,加入0.5mol/l的硝酸溶液使水浸滤渣与硝酸溶液的固液质量体积比为0.1g/ml,在80℃下搅拌浸出30min,后经过滤得到酸浸滤渣;

38.(6)将上述酸浸滤渣用去离子水洗涤至中性,干燥后得到多孔碳吸附剂。

39.(7)采用《gb/t 7702.15-2008》测得多孔碳吸附剂的灰分为2.1%。

40.经测试,多孔碳吸附剂对亚甲基蓝的吸附容量为278.5mg/g,对cu

2

的吸附容量为25.2mg/g,比表面积为505.3m2/g,平均孔径为2.24nm,孔容为0.434cm-3

/g。

41.实施例3:

42.(1)将铝电解槽废阴极碳块破碎、筛分得到125μm以下的废阴极碳粉;

43.(2)将上述废阴极碳粉与na2co3以1:1的质量比混合后放入往复式球磨机中球磨处理4h,得到废阴极碳粉与活化剂的混合粉末;

44.(3)将上述混合粉末在氩气保护气氛下焙烧,以5℃/min的升温速率升至550℃焙烧1h,然后以7℃/min的升温速率升至800℃焙烧4h,得到焙烧产物;

45.(4)将上述焙烧产物与去离子水以0.1g/ml的固液质量体积比于烧杯中,在搅拌条件下浸出60min,后经过滤得到水浸滤渣;

46.(5)将上述水浸滤渣与2w/w%的h2o2溶液以40ml/g的液固体积质量比混合于烧杯中,加入1mol/l的硫酸溶液使水浸滤渣与硫酸溶液的固液质量体积比为0.1g/ml,在60℃下搅拌浸出60min,后经过滤得到酸浸滤渣;

47.(6)将上述酸浸滤渣用去离子水洗涤至中性,干燥后得到多孔碳吸附剂。

48.(7)采用《gb/t 7702.15-2008》测得多孔碳吸附剂的灰分为1.9%。

49.经测试,多孔碳吸附剂对亚甲基蓝的吸附容量为298.2mg/g,对cu

2

的吸附容量为28.4mg/g,比表面积为546.7m2/g,平均孔径为2.25nm,孔容为0.455cm-3

/g。

50.实施例4:

51.步骤与实施例3相同,不同之处在于:破碎筛分后的铝电解槽废阴极碳粉的粒度小于75μm,活化剂a为nahco3,废阴极碳粉与活化剂a的质量比为1:2,球磨方式为往复式,焙烧第一阶段的升温速率为2℃/min,第二阶段以8℃/min的升温速率升至850℃后焙烧3h,焙烧产物与去离子水的固液质量体积比为0.15g/ml,水浸浸出时间为90min,活化剂b为3w/w%的h2o2溶液,水浸滤渣与活化剂b的液固体积质量比为60ml/g,酸液为1.5mol/l的盐酸和硝酸混合溶液,水浸滤渣与酸液的固液质量体积比为0.15g/ml,反应温度为80℃,浸出时间为90min。

52.经测试,多孔碳吸附剂的灰分为1.6%,对亚甲基蓝的吸附容量为308.6mg/g,对cu

2

的吸附容量为29.6mg/g,比表面积为576.1m2/g,平均孔径为2.4nm,孔容为0.496cm-3

/g。

53.实施例5:

54.步骤与实施例3相同,不同之处在于:破碎筛分后的铝电解槽废阴极碳粉的粒度小于38μm,活化剂a为nh4hco3和(nh4)2co3,废阴极碳粉与活化剂a的质量比为1:3,球磨方式为搅拌式,球磨时间为6h,保护气氛为氦气,焙烧第一阶段的升温速率为3℃/min,第二阶段以9℃/min的升温速率升至900℃后焙烧2h,焙烧产物与去离子水的固液质量体积比为0.2g/ml,水浸浸出时间为120min,活化剂b为4w/w%的h2o2溶液,水浸滤渣与活化剂b的液固体积质量比为80ml/g,酸液为2mol/l的硫酸和硝酸混合溶液,水浸滤渣与酸液的固液质量体积比为0.2g/ml,反应温度为95℃,浸出时间为120min。

55.经测试,多孔碳吸附剂的灰分为1.3%,对亚甲基蓝的吸附容量为338.9mg/g,对cu

2

的吸附容量为30.1mg/g,比表面积为621.6m2/g,平均孔径为2.8nm,孔容为0.509cm-3

/g。

56.实施例6:

57.步骤与实施例3相同,不同之处在于:破碎筛分后的铝电解槽废阴极碳粉的粒度小于75μm,活化剂a为khco3和k2co3,废阴极碳粉与活化剂a的质量比为1:4,球磨方式为滚筒式,球磨时间为6h,保护气氛为氦气,焙烧第一阶段的升温速率为5℃/min,第二阶段以10℃/min的升温速率升至1000℃后焙烧1h,焙烧产物与去离子水的固液质量体积比为0.2g/ml,水浸浸出时间为90min,活化剂b为5w/w%的h2o2溶液,水浸滤渣与活化剂b的液固体积质

量比为100ml/g,酸液为1mol/l的硫酸和盐酸混合溶液,水浸滤渣与酸液的固液质量体积比为0.2g/ml,浸出时间为120min。

58.经测试,多孔碳吸附剂的灰分为1.3%,对亚甲基蓝的吸附容量为338.9mg/g,对cu

2

的吸附容量为30.1mg/g,比表面积为621.6m2/g,平均孔径为2.8nm,孔容为0.509cm-3

/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。