1.本发明涉及一种建筑施工用钻头,特别涉及一种切削齿可调倾角的螺旋钻头。

背景技术:

2.在建筑桩基础施工中,螺旋钻进成孔应用很多,如预制桩用螺旋钻进引孔,灌注桩用螺旋钻孔等,在钻进成孔时,对于地质复杂的地层,综合钻进效率不高,同时提钻过程中钻头下部螺旋叶片上的土会掉落孔底,在桩孔底形成虚土,影响成桩的承载能力。究其原因是由所用螺旋钻头的切削齿倾角固定不变造成的。由于不同岩土层的最佳破碎切削角不同,软质岩土的最佳破碎切削角较小,一般为45

°

,硬质岩的最佳破碎切削角较大,一般为65

°

,对于同一桩孔壁岩土层软硬差别较大的,采用同一个切削角的钻头来施工,就会出现钻进效率低、切削齿磨损大等缺点;引孔提钻过程中,钻头底端切削齿及叶片上的土体处于半松散状态,很容易掉落下来,固定角度的切削齿不能控制土体的掉落,从而造成孔底虚土过多。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种可调节钻头切削齿角度的钻头,实现钻进成孔效率高、引孔提钻不掉落虚土的功能。

4.为了实现上述目的,本发明采用的技术方案是:一种切削齿可调倾角的螺旋钻头,包括连接件、螺旋叶片、芯管、切削齿和钻尖总成,芯管上端与连接件同轴心的固定成一体,螺旋叶片螺旋缠绕在连接件和芯管的外表面,钻尖总成安装在芯管底端,设有切削齿座和驱动装置。

5.所述切削齿座固定在芯管下端部外表面,螺旋叶片的末端与切削齿座固定成一体,切削齿座上设有凹状缺口,切削齿座上设有相对于钻头径向设置的贯穿凹状缺口的轴孔,切削齿上端设有凸起部,凸起部上设有轴孔,切削齿的凸起部与切削齿座的凹状缺口形成凹凸配合,转轴依次穿过切削齿座上的轴孔和切削齿凸起部上的轴孔,将切削齿和切削齿座连接在一起,转轴与切削齿固定或相对旋转。

6.所述驱动装置与转轴连接,驱动转轴转动;或,所述驱动装置与切削齿连接,带动切削齿绕转轴转动。

7.优选的,上述的一种切削齿可调倾角的螺旋钻头,所述驱动装置是连杆式驱动装置,所述连杆式驱动装置安装在芯管内腔中,包括伸缩油缸ⅰ、板、连杆、转柄ⅰ、销ⅰ和销ⅱ;转轴一端穿过芯管壁深入芯管内腔中,转轴与切削齿固定;伸缩油缸ⅰ固定在芯管的内壁上,伸缩油缸ⅰ的活塞杆外端与板固定联接,板下端面的耳板座通过销ⅱ与连杆的上端铰接,连杆的下端通过销ⅰ与转柄ⅰ的一端铰接,转柄ⅰ的另一端与转轴固定成一体。

8.优选的,上述的一种切削齿可调倾角的螺旋钻头,所述驱动装置是伞齿轮式驱动装置,所述伞齿轮式驱动装置安装在芯管内腔中,包括旋转油缸、伞齿轮ⅰ和伞齿轮ⅱ,转轴一端穿过芯管壁深入芯管内腔中,转轴与切削齿固定;旋转油缸与芯管内壁固定联接,旋转

油缸的伸出轴与伞齿轮ⅱ固定,伞齿轮ⅱ与伞齿轮ⅰ啮合,伞齿轮ⅰ与转轴联接成一体。

9.优选的,上述的一种切削齿可调倾角的螺旋钻头,所述驱动装置是转柄式驱动装置,所述转柄式驱动装置安装在芯管内腔中,包括固定板、伸缩油缸ⅱ、销ⅲ、销ⅳ和转柄ⅱ,转轴一端穿过芯管壁深入芯管内腔中,转轴与切削齿固定;伸缩油缸ⅱ的上端通过销ⅳ与固定板一端铰接,固定板另一端固定在芯管壁上,伸缩油缸ⅱ的活塞杆通过销ⅲ与转柄ⅱ一端铰接,转柄ⅱ另一端与转轴联接成一体。

10.优选的,上述的一种切削齿可调倾角的螺旋钻头,所述驱动装置是外置式驱动装置,所述外置式驱动装置安装在芯管外壁上,包括轴、伸缩油缸ⅲ、销ⅵ和耳座;耳座固定在切削齿上,伸缩油缸ⅲ的缸体上端与固定在芯管上的轴铰接,伸缩油缸ⅲ的活塞杆伸出端通过销ⅵ与耳座铰接,转轴与切削齿固定或相对旋转。

11.优选的,上述的一种切削齿可调倾角的螺旋钻头,所述切削齿为组装体结构,包括凸起部、齿座和切削刃;齿座一端与凸起部制成一体结构,另一端与切削刃呈凸凹状配合后通过销和/或涨套固定成一体结构。

12.优选的,上述的一种切削齿可调倾角的螺旋钻头,钻尖总成安装在芯管底端并与芯管固定成一体结构。

13.优选的,上述的一种切削齿可调倾角的螺旋钻头,钻尖总成安装在芯管底端并与芯管活动连接,芯管下端部外表面设有两组对称一字设置的耳板,钻尖总成上端一端通过销轴与一组耳板连接,另一端与另一组耳板的内档配合,钻尖总成中间设有凹陷处,堵板设置在中间凹陷处,用来封堵芯管底端内腔孔。

14.优选的,上述的一种切削齿可调倾角的螺旋钻头,设有拉板,拉板一端与驱动装置铰接,另一端通过销

ⅴ

与设置在堵板上的拉板座铰接。

15.优选的,上述的一种切削齿可调倾角的螺旋钻头,设有扩径体,扩径体设置在切削齿座外缘处,扩径体的外伸端凸出钻头的最大外轮廓。

16.本发明的有益效果是:

17.1、本发明提供的切削齿可调倾角的螺旋钻头,钻进时,在不同岩土层通过调整钻头切削齿的切削倾角β值来满足不同岩土层的最佳破碎切削角,实现钻进高效、低损耗。

18.2、本发明提供的切削齿可调倾角的螺旋钻头,通过调整切削齿向上成大转角,把切削齿变成挡土板,抑制提钻时钻头底部上土体的下落,减少桩孔底虚土量,有利于桩的承载能力提高。

19.3、本发明提供的切削齿可调倾角的螺旋钻头,对于混凝土现浇灌注桩用钻头,以内置伸缩油缸为动力,设有打开钻头混凝土出料口的装置,避免混凝土出料口打不开而产生堵管现象;设有关闭钻头混凝土出料口的装置,有利于在复挤密桩孔内混凝土成扩大径桩段时,可靠地封闭桩孔内的混凝土,保证复挤密扩径质量。

20.4、本发明提供的切削齿可调倾角的螺旋钻头,对于混凝土现浇灌注桩用钻头,设有扩径体,提钻压灌过程中可形成扩大径的螺纹桩身,与复挤密组合灌注施工,可形成桩身带有扩大径桩段和扩大径螺纹桩段的异径灌注桩。

21.5、本发明提供的切削齿可调倾角的螺旋钻头,适用地质条件广,适合多种工法的施工。

22.6、本发明提供的切削齿可调倾角的螺旋钻头,钻头结构简单,实用性好,加工成本

低。

23.7、本发明提供的切削齿可调倾角的螺旋钻头,钻头钻进过程中,根据地勘资料,在软质、较软质的地层,如粘土、粉土、砂土等钻进时切削齿采用较小的切削倾角β值,一般β=45

°

,在硬质的地层,如强风化、中风化等岩土层钻进时切削齿采用较大的切削倾角β值,一般β=65

°

,对于碎石土层、全风化岩层等岩土层,切削齿的切削倾角β值通常取55~60

°

之间,每一种切削齿的切削倾角β值的变化都是钻机操作人员利用钻机设备上的液压系统控制钻头切削齿的调节装置来完成,实现钻进切削效率最大化。

24.8、本发明提供的切削齿可调倾角的螺旋钻头,提钻避免钻头底端土体坠落的原理是:钻进至设计深后,先启动切削齿的调节装置,迫使切削齿的下端向上旋转超过转轴轴心水平面至切削齿与转轴轴心水平面成30

°

角左右即可,再提升钻具,钻头底端部半松散状的土体被上翘的切削齿及螺旋叶片稳固牢。

附图说明

25.图1是实施例1基于连杆式驱动装置的切削齿可调倾角的螺旋钻头结构示意图。

26.图2是图1侧视示意图(钻尖总成关闭状态)。

27.图3是图1侧视示意图(钻尖总成打开状态)。

28.图4是图1中的a-a剖视示意图。

29.图5是实施例2基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头结构示意图。

30.图6是图5的侧视示意图。

31.图7是图6中f部放大图。

32.图8是图5中的b-b剖视示意图。

33.图9是实施例3基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头结构示意图。

34.图10是图9侧视示意图。

35.图11是图10中g部放大图。

36.图12是实施例4基于转柄式驱动装置的切削齿可调倾角的螺旋钻头结构示意图。

37.图13是图12侧视示意图(钻尖总成关闭状态)。

38.图14是图12侧视示意图(钻尖总成打开状态)。

39.图15是图12中的c-c剖视示意图。

40.图16是实施例5基于外置式驱动装置的切削齿可调倾角的螺旋钻头结构示意图。

41.图17是图16侧视示意图。

42.图18是图16中d-d剖视示意图。

具体实施方式

43.实施例1基于连杆式驱动装置的切削齿可调倾角的螺旋钻头

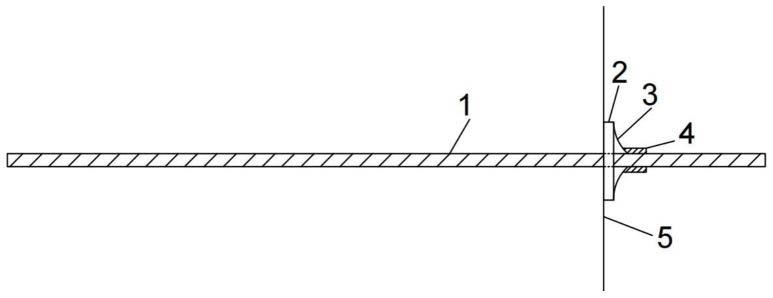

44.如图1-图4所示,一种切削齿可调倾角的螺旋钻头,是基于连杆式驱动装置的切削齿可调倾角的螺旋钻头,包括连接件(1)、螺旋叶片(2)、芯管(3)、切削齿座(4)、切削齿(5)、钻尖总成(6)、转轴(7)和连杆式驱动装置(20)。

45.芯管(3)上端与连接件(1)同轴心的固定成一体,螺旋叶片(2)螺旋缠绕在连接件(1)和芯管(3)的外表面。连接件(1)可是内外六方或八方镶嵌配合的接头,也可为法兰配合

的法兰盘。

46.切削齿座(4)固定在芯管(3)下端部外表面,螺旋叶片(2)的末端与切削齿座(4)连接固定成一体结构。切削齿座(4)上设有凹状缺口(4-1),切削齿座(4)上设有相对于钻头径向设置的贯穿凹状缺口(4-1)的轴孔,切削齿(5)上端设有凸起部(5-1),凸起部(5-1)上设有轴孔,切削齿(5)的凸起部(5-1)与切削齿座(4)的凹状缺口(4-1)形成凹凸配合,转轴(7)依次穿过切削齿座(4)上的轴孔和切削齿(5)凸起部(5-1)上的轴孔,将切削齿(5)和切削齿座(4)连接在一起,转轴(7)与切削齿(5)固定。作为优选,转轴(7)与切削齿(5)的轴孔成花键配合。

47.本实施例驱动装置采用连杆式驱动装置(20),连杆式驱动装置(20)与转轴(7)连接,带动转轴(7)转动,进而带动切削齿(5)转动。

48.所述连杆式驱动装置(20)安装在芯管(3)内腔中,包括伸缩油缸ⅰ(21)、板(22)、连杆(23)、转柄ⅰ(24)、销ⅰ(25)和销ⅱ(26);转轴(7)一端穿过芯管(3)壁深入芯管(3)内腔中;伸缩油缸ⅰ(21)外壁通过联板固定在芯管(3)的内壁上,伸缩油缸ⅰ(21)的活塞杆外端与板(22)固定联接,板(22)下端面的耳板座通过销ⅱ(26)与连杆(23)的上端铰接,连杆(23)的下端通过销ⅰ(25)与转柄ⅰ(24)的一端铰接,转柄ⅰ(24)的另一端与转轴(7)固定成一体,作为优选,转柄ⅰ(24)与转轴(7)通过花键副联接成一体。

49.切削齿座(4)、切削齿(5)和转轴(7)构成一组结构。一个钻头中可设有一个切削齿(5),也可设有两个切削齿(5),作为优选,本实施例设有两组削齿座(4)、切削齿(5)和转轴(7)。连杆式驱动装置(20)设有两个连杆(23)和两个转柄ⅰ(24)。连杆式驱动装置(20)分别通过转柄ⅰ(24)带动两组的切削齿(5)转动。

50.钻尖总成(6)安装在芯管(3)底端。钻尖总成(6)与芯管(3)可以采用固定成一体结构,也可以采用活动连接将芯管内腔打开或关闭的结构。钻尖总成6的下部呈倒锥状。

51.作为优选,在本实施例中,钻尖总成(6)安装在芯管(3)底端并与芯管(3)活动连接,芯管(3)下端部外表面设有两组对称一字设置的耳板(3-1),钻尖总成6上部两端制有凸起,其上设有销孔,钻尖总成6上端两凸起处分别与两组耳板3-1的内档配合,钻尖总成(6)上端一端的凸起通过销轴(6-2)与一组耳板(3-1)连接,另一端凸起与另一组耳板(3-1)的内档配合,钻尖总成(6)中间设有凹陷处,堵板(6-1)设置在中间凹陷处,用来封堵芯管(3)底端内腔孔。设有拉板(10),销ⅰ(25)将连杆(23)、转柄ⅰ(24)和拉板(10)一端铰接在一起,拉板(10)另一端通过销

ⅴ

(11)与设置在堵板(6-1)上面的拉板座(9)铰接。

52.切削齿座(4)外缘处可设有扩径体(8),也可不设有扩径体(8)。本实施例不设有扩径体(8)。

53.切削齿(5)可为一整体件,也可为组装体。作为优选,本实施例中,切削齿(5)为一体件。

54.本实施例的工作过程是:

55.连杆式驱动装置(20)工作原理:钻机液压控制系统控制伸缩油缸ⅰ(21)活塞杆伸出,推动板(22)、连杆(23)下移,连杆(23)迫使转柄ⅰ(24)带动转轴(7)旋转,转轴(7)通过花键副带动切削齿(5)的下端向上旋转,实现切削角β变小;反之,伸缩油缸ⅰ(21)活塞杆收回,实现切削角β变大。

56.伸缩油缸ⅰ(21)活塞杆伸出,通过拉板(10)施力给钻尖总成(6)绕销轴(6-2)向下

旋转,打开钻头底端芯管(3)的内腔孔;伸缩油缸ⅰ(21)活塞杆收回,通过拉板(10)拉动钻尖总成(6)绕销轴(6-2)向上旋转,关闭钻头底端芯管(3)的内腔孔。

57.实施例2基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头

58.如图5-图8所示,一种切削齿可调倾角的螺旋钻头,是基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头,包括连接件(1)、螺旋叶片(2)、芯管(3)、切削齿座(4)、切削齿(5)、钻尖总成(6)、转轴(7)和伞齿轮式驱动装置(30)。

59.芯管(3)上端与连接件(1)同轴心的固定成一体,螺旋叶片(2)螺旋缠绕在连接件(1)和芯管(3)的外表面。连接件(1)可是内外六方或八方镶嵌配合的接头,也可为法兰配合的法兰盘。

60.切削齿座(4)固定在芯管(3)下端部外表面,螺旋叶片(2)的末端与切削齿座(4)连接固定成一体结构。切削齿座(4)上设有凹状缺口(4-1),切削齿座(4)上设有相对于钻头径向设置的贯穿凹状缺口(4-1)的轴孔,切削齿(5)上端设有凸起部(5-1),凸起部(5-1)上设有轴孔,切削齿(5)的凸起部(5-1)与切削齿座(4)的凹状缺口(4-1)形成凹凸配合,转轴(7)依次穿过切削齿座(4)上的轴孔和切削齿(5)凸起部(5-1)上的轴孔,将切削齿(5)和切削齿座(4)连接在一起,转轴(7)与切削齿(5)固定。作为优选,转轴(7)与切削齿(5)的轴孔成花键配合。

61.本实施例驱动装置采用伞齿轮式驱动装置(30),伞齿轮式驱动装置(30)与转轴(7)连接,带动转轴(7)转动,进而带动切削齿(5)转动。

62.所述伞齿轮式驱动装置(30)安装在芯管(3)内腔中,包括旋转油缸(31)、伞齿轮ⅰ(32)和伞齿轮ⅱ(33),转轴(7)一端穿过芯管(3)壁深入芯管(3)内腔中;旋转油缸(31)外壁与芯管(3)内壁固定联接,旋转油缸(31)的伸出轴端通过花键副与伞齿轮ⅱ(33)固定,伞齿轮ⅱ(33)与伞齿轮ⅰ(32)成啮合副,伞齿轮ⅰ(32)通过花键副与转轴(7)联接成一体。

63.切削齿座(4)、切削齿(5)和转轴(7)构成一组结构。一个钻头中可设有一个切削齿(5),也可设有两个切削齿(5)。作为优选,本实施例设有两组削齿座(4)、切削齿(5)和转轴(7)。伞齿轮式驱动装置(30)设有两个伞齿轮ⅰ(32)。伞齿轮式驱动装置(30)分别通过伞齿轮ⅰ(32)带动两组切削齿(5)转动。

64.钻尖总成(6)安装在芯管(3)底端。钻尖总成(6)与芯管(3)可以采用固定成一体结构,也可以采用活动连接将芯管内腔打开或关闭的结构。

65.作为优选,在本实施例中,钻尖总成(6)安装在芯管(3)底端并与芯管(3)固定成一体结构。

66.切削齿座(4)外缘处可设有扩径体(8),也可不设有扩径体(8)。本实施例不设有扩径体(8)。

67.切削齿(5)可以为一体结构,也可以是组装体结构。

68.作为优选,在本实施例中,切削齿(5)采用组合体结构。如图7所示,切削齿(5)为组装体,包括凸起部(5-1)、齿座(5-2)和切削刃(5-3);齿座(5-2)一端与凸起部(5-1)制成一体结构,另一端与切削刃(5-3)结合处呈凸凹状配合后通过涨套(5-4)和涨紧销(5-5)固定成一体结构。切削刃(5-3)为易损消耗件,可更换。

69.伞齿轮式驱动装置(30)工作原理:以图8为参照,通过钻机液压控制系统控制旋转油缸(31)输出轴顺时针旋转,带动伞齿轮ⅱ(33)作顺时针旋转,通过伞齿轮ⅱ(33)与伞齿

轮ⅰ(32)的啮合及转轴(7)的传递,带动切削齿(5)的下端向下旋转,实现切削角β变大;反之,旋转油缸(31)输出轴逆时针旋转,实现切削角β变小。

70.实施例3基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头

71.如图9-图11所示,一种切削齿可调倾角的螺旋钻头,是基于伞齿轮式驱动装置的切削齿可调倾角的螺旋钻头,包括连接件(1)、螺旋叶片(2)、芯管(3)、切削齿座(4)、切削齿(5)、钻尖总成(6)、转轴(7)和伞齿轮式驱动装置(30)。

72.结构与实施例2完全相同,切削齿(5)同样采用组合体结构。不同点在于如图11所示,切削齿(5)的结构为:切削齿(5)为组装体,包括凸起部(5-1)、齿座(5-2)和切削刃(5-3);齿座(5-2)一端与凸起部(5-1)制成一体结构,另一端与切削刃(5-3)呈凸凹轴孔状配合后通过涨套(5-4)固定成一体结构。切削刃(5-3)为易损消耗件,可更换。

73.实施例4基于转柄式驱动装置的切削齿可调倾角的螺旋钻头

74.如图12-图15所示,一种切削齿可调倾角的螺旋钻头,是基于转柄式驱动装置的切削齿可调倾角的螺旋钻头,包括连接件(1)、螺旋叶片(2)、芯管(3)、切削齿座(4)、切削齿(5)、钻尖总成(6)、转轴(7)和转柄式驱动装置(40)。

75.芯管(3)上端与连接件(1)同轴心的固定成一体,螺旋叶片(2)螺旋缠绕在连接件(1)和芯管(3)的外表面。连接件(1)可是内外六方或八方镶嵌配合的接头,也可为法兰配合的法兰盘。

76.切削齿座(4)固定在芯管(3)下端部外表面,螺旋叶片(2)的末端与切削齿座(4)连接固定成一体结构。切削齿座(4)上设有凹状缺口(4-1),切削齿座(4)上设有相对于钻头径向设置的贯穿凹状缺口(4-1)的轴孔,切削齿(5)上端设有凸起部(5-1),凸起部(5-1)上设有轴孔,切削齿(5)的凸起部(5-1)与切削齿座(4)的凹状缺口(4-1)形成凹凸配合,转轴(7)依次穿过切削齿座(4)上的轴孔和切削齿(5)凸起部(5-1)上的轴孔,将切削齿(5)和切削齿座(4)连接在一起,转轴(7)与切削齿(5)固定。作为优选,转轴(7)与切削齿(5)的轴孔成花键配合。

77.本实施例驱动装置采用转柄式驱动装置(40),转柄式驱动装置(40)与转轴(7)连接,带动转轴(7)转动,进而带动切削齿(5)转动。

78.所述转柄式驱动装置(40)安装在芯管(3)内腔中,包括固定板(41)、伸缩油缸ⅱ(42)、销ⅲ(43)、销ⅳ(44)和转柄ⅱ(45),转轴(7)一端穿过芯管(3)壁深入芯管(3)内腔中;伸缩油缸ⅱ(42)的上端通过销ⅳ(44)与固定板(41)一端铰接,固定板(41)另一端固定在芯管(3)壁上,伸缩油缸ⅱ(42)的活塞杆外端通过销ⅲ(43)与转柄ⅱ(45)一端铰接,转柄ⅱ(45)另一端通过花键副与转轴(7)联接成一体。

79.切削齿座(4)、切削齿(5)和转轴(7)构成一组结构。一个钻头中可设有一个切削齿(5),也可设有两个切削齿(5)。作为优选,本实施例设有一组削齿座(4)、切削齿(5)和转轴(7)。转柄式驱动装置(40)通过转柄ⅱ(45)带动转轴(7)转动,进而带动切削齿(5)转动。

80.钻尖总成(6)安装在芯管(3)底端。钻尖总成(6)与芯管(3)可以采用固定成一体结构,也可以采用活动连接将芯管内腔打开或关闭的结构。

81.作为优选,在本实施例中,钻尖总成(6)安装在芯管(3)底端并与芯管(3)活动连接,芯管(3)下端部外表面设有两组对称一字设置的耳板(3-1),钻尖总成6上部两端制有凸起,其上设有销孔,钻尖总成6上端两凸起处分别与两组耳板3-1的内档配合,钻尖总成(6)

上端一端的凸起通过销轴(6-2)与一组耳板(3-1)连接,另一端凸起与另一组耳板(3-1)的内档配合,钻尖总成(6)中间设有凹陷处,堵板(6-1)设置在中间凹陷处,用来封堵芯管(3)底端内腔孔。设有拉板(10),销ⅲ(43)将活塞杆、转柄ⅱ(45)和拉板(10)的一端铰接在一起,拉板(10)另一端通过销

ⅴ

(11)与设置在堵板(6-1)上面的拉板座(9)铰接。

82.切削齿座(4)外缘处可设有扩径体(8),也可不设有扩径体(8)。作为优选,本实施例设有扩径体(8),扩径体(8)的外伸端凸出钻头的最大外轮廓。

83.转柄式驱动装置(40)工作原理:通过钻机液压控制系统控制伸缩油缸ⅱ(42)活塞杆伸出,推动转柄ⅱ(45)向下旋转,通过转轴(7)带动切削齿(5)的下端向上旋转,实现切削角β变小;反之,内置伸缩油缸ⅱ(42)活塞杆收回,实现切削角β变大。

84.伸缩油缸ⅱ(42)活塞杆伸出,通过拉板(10)施力给钻尖总成(6)绕销轴(6-2)向下旋转,打开钻头底端芯管(3)的内腔孔;伸缩油缸ⅱ(42)活塞杆收回,通过拉板(10)拉动钻尖总成(6)绕销轴(6-2)向上旋转,关闭钻头底端芯管(3)的内腔孔。

85.实施例5基于外置式驱动装置的切削齿可调倾角的螺旋钻头

86.如图16-图18所示,一种切削齿可调倾角的螺旋钻头,是基于转柄式驱动装置的切削齿可调倾角的螺旋钻头,包括连接件(1)、螺旋叶片(2)、芯管(3)、切削齿座(4)、切削齿(5)、钻尖总成(6)、转轴(7)和外置式驱动装置(50)。

87.芯管(3)上端与连接件(1)同轴心的固定成一体,螺旋叶片(2)螺旋缠绕在连接件(1)和芯管(3)的外表面。连接件(1)可是内外六方或八方镶嵌配合的接头,也可为法兰配合的法兰盘。

88.切削齿座(4)固定在芯管(3)下端部外表面,螺旋叶片(2)的末端与切削齿座(4)连接固定成一体结构。切削齿座(4)上设有凹状缺口(4-1),切削齿座(4)上设有相对于钻头径向设置的贯穿凹状缺口(4-1)的轴孔,切削齿(5)上端设有凸起部(5-1),凸起部(5-1)上设有轴孔,切削齿(5)的凸起部(5-1)与切削齿座(4)的凹状缺口(4-1)形成凹凸配合,转轴(7)依次穿过切削齿座(4)上的轴孔和切削齿(5)凸起部(5-1)上的轴孔,将切削齿(5)和切削齿座(4)连接在一起,转轴(7)与切削齿(5)固定或可相互转动。作为优选,转轴(7)与切削齿(5)的轴孔成可转动间隙配合。

89.本实施例驱动装置采用外置式驱动装置(50),外置式驱动装置(50)与切削齿(5)连接,带动切削齿(5)绕转轴(7)转动。

90.所述外置式驱动装置(50)安装在芯管(3)外壁上,包括轴(51)、伸缩油缸ⅲ(52)、销ⅵ(53)和耳座(54);耳座(54)固定在切削齿(5)上,伸缩油缸ⅲ(52)的缸体上端与固定在芯管(3)上的轴(51)铰接,伸缩油缸ⅲ(52)的活塞杆伸出端通过销ⅵ(53)与耳座(54)铰接。

91.切削齿座(4)、切削齿(5)和转轴(7)构成一组结构。一个钻头中可设有一个切削齿(5),也可设有两个切削齿(5)。作为优选,本实施例设有一组削齿座(4)、切削齿(5)和转轴(7)。外置式驱动装置(50)通过伸缩油缸ⅲ(52)带动切削齿(5)绕转轴(7)转动。

92.钻尖总成(6)安装在芯管(3)底端。钻尖总成(6)与芯管(3)可以采用固定成一体结构,也可以采用活动连接将芯管内腔打开或关闭的结构。

93.作为优选,在本实施例中,钻尖总成(6)安装在芯管(3)底端并与芯管(3)活动连接,芯管(3)下端部外表面设有两组对称一字设置的耳板(3-1),钻尖总成6上部两端制有凸起,其上设有销孔,钻尖总成6上端两凸起处分别与两组耳板3-1的内档配合,钻尖总成(6)

上端一端的凸起通过销轴(6-2)与一组耳板(3-1)连接,另一端凸起与另一组耳板(3-1)的内档配合,钻尖总成(6)中间设有凹陷处,堵板(6-1)设置在中间凹陷处,用来封堵芯管(3)底端内腔孔。

94.切削齿座(4)外缘处可设有扩径体(8),也可不设有扩径体(8)。本实施例不设有扩径体(8)。

95.外置式驱动装置(50)工作原理:通过钻机液压控制系统,伸缩油缸ⅲ(52)活塞杆伸出,通过切削齿(5)的上部耳座(54)直接推动切削齿(5)下端绕转轴(7)向下旋转,实现切削角β变大;反之,外置伸缩油缸(52)活塞杆收回,实现切削角β变小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。