1.本发明涉及混凝土技术领域,具体为一种基于可再生多孔材料的自修复混凝土及其制备方法。

背景技术:

2.混凝土作为一种具有良好力学性能、价格低廉、制备易得的优质材料,被广泛应用于建筑领域,但混凝土作为一种脆性材料,在外力作用下,会产生微裂纹等缺陷,造成其力学性能与耐久性能的下降,从而大大影响了其适用范围与使用年限。当前针对混凝土缺陷的修补方式多为事后修补,成本高昂的同时,还会出现修补不彻底,以及二次开裂等问题,因此有必要研发出一种自诊断、自修复的混凝土材料,以满足当前形式对混凝土的特殊要求。

技术实现要素:

3.本发明的目的在于提供一种基于可再生多孔材料的自修复混凝土及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种基于可再生多孔材料的自修复混凝土,具有以下特征:按重量份数计,所述自修复混凝土包括以下组分:水泥500-550份、粗骨料1200-1300份、细骨料400-500份、拌合水230-300份、减水剂5-8份、缓凝剂6-10份、再生多孔材料50-150份、硝酸钙2-6份;

5.其中所述再生多孔材料为建筑垃圾经破碎筛选清洗后负载碳酸酐酶菌制成。

6.进一步的,所述水泥为低热硅酸盐水泥。

7.进一步的,所述粗骨料为天然碎石,粒径为5-20mm;所述细骨料为中砂,粒径为0.5-0.8mm。

8.进一步的,所述减水剂为聚羧酸高效减水剂;所述缓凝剂为木质磺酸钙、羟甲基纤维素、羟乙基纤维素中的任意一种或多种的混合物。

9.进一步的:所述再生多孔材料为建筑垃圾经破碎筛选清洗后负载碳酸酐酶菌制成。

10.一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

11.s1.将建筑垃圾破碎、清洗、研磨、造粒制备多孔材料;

12.s2.选育耐高ph值的碳酸酐酶菌:

13.将碳酸酐酶菌接种至培养皿中,并逐步使用高ph值的培养皿对碳酸酐酶菌进行筛选,直至得到可以耐受ph为10的碳酸酐酶菌;

14.s3.制备碳酸酐酶菌微胶囊:

15.离心获得碳酸酐酶菌菌泥,加入海藻酸钠饱和溶液,搅拌混合后,加入氯化钙溶液,充分搅拌后离心获取碳酸酐酶菌微胶囊;

16.s4.将多孔材料在真空负压下浸渍碳酸酐酶菌微胶囊与菌液15-20min,在固载碳

酸酐酶菌的多孔材料表面涂覆二氧化硅层,形成包裹外壳,得到再生多孔材料;

17.s5.称取水泥、粗骨料、细骨料、再生多孔材料,将其混合均匀,加入拌合水、缓凝剂、硝酸钙和减水剂,搅拌均匀即可得到自修复混凝土。

18.进一步的,一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

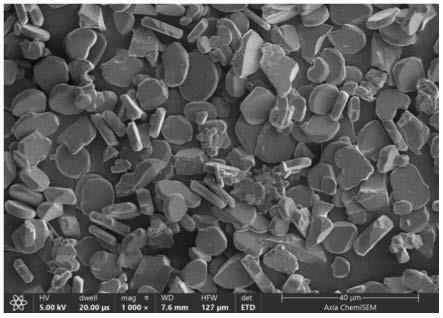

19.s1.将建筑垃圾破碎,通过浮选与磁吸去除其中的废塑料、废木料以及铁质材料,使用清水清洗后,将其移入球磨机内研磨,研磨结束后将其造粒为粒径在0.5-0.8mm的多孔材料;

20.s2.选育耐高ph值的碳酸酐酶菌;

21.s21.将从矿山筛选的到的碳酸酐酶菌接种到牛肉膏蛋白胨液体培养基中,并向液体培养基中添加硝酸钙3-5g/l,28-35℃摇瓶培养48h后,滴加氢氧化钠溶液,调节ph至8.0-8.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

22.s22.将筛选后的碳酸酐酶菌接种至新的牛肉膏蛋白胨液体培养基中,额外添加硝酸钙5-8g/l,滴加氢氧化钠溶液,调节ph至上一轮筛选所用ph值,摇瓶培养48h后,滴加氢氧化钠溶液,调节ph升高0.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

23.s23.重复步骤s22,直至得到可以耐受ph为10的碳酸酐酶菌,将其移入培养桶内,并扩培;

24.s3.制备碳酸酐酶菌微胶囊:

25.取培养桶下层培养液并进行离心,得到碳酸酐酶菌菌泥,加入海藻酸钠饱和溶液,使用300-450rpm的速率搅拌后,加入至浓度为30-45wt%的氯化钙溶液内,充分搅拌后离心获取碳酸酐酶菌微胶囊;

26.s4.制备再生多孔材料:

27.s41.将多孔材料与碳酸酐酶菌微胶囊加入至剩余培养液内,真空负压下浸渍15-20min后,离心分离获得负载有微胶囊的多孔材料;

28.s42.将负载有微胶囊的多孔材料与十六烷基三甲基溴化铵混合,加入纯水,以150-300rpm搅拌5-10min,加入浓氨水后,滴加无水乙醇与正硅酸乙酯的混合溶液,滴加完成后,继续搅拌反应3-5h;

29.s43.反应结束后,离心分离,并将分离固体产物使用纯水洗涤2-3次后,-50℃冷冻干燥10-15h后,即可得到再生多孔材料;

30.s5.将水泥、细骨料与再生多孔材料预混3-5min,加入溶有减水剂、硝酸钙与缓凝剂的拌合水,搅拌2-3min后,加入粗骨料继续搅拌5-8min,即可得基于再生多孔材料的自修复混凝土。

31.碳酸酐酶菌是一类可以分泌碳酸酐酶的细菌的总称,碳酸酐酶可以与捕捉环境中的co2,并与生成co

32-,同时不断螯合环境中的ca

2

,从而生成caco3,当其应用在混凝土中时,由于混凝土在使用过程中会受力产生各类微小缝隙,影响其使用强度,碳酸酐酶菌便可以分泌碳酸酐酶,诱导caco3的沉积,从而达到修复混凝土缺陷的目的。

32.但是混凝土在制备过程中会释放大量的水化热,致使混凝土在水化初期的内部温度甚至会达到70℃以上,在此温度下会造成绝大多数蛋白质与细菌的失活,严重影响碳酸酐酶菌在混凝土体系中的分布;同时本发明在混凝土体系中还引入了硝酸钙作为碳酸酐酶菌的钙源,在混凝土水化过程中,硝酸钙作为可溶性盐会大大提高水化液中钙离子的含量,

从而加速水泥的水化作用,使水泥的水化进程加快,水化热释放速度增加,因此本发明为了降低混凝土水化时的温度,在原料组成上进行了严格限定,选用了低热硅酸盐水泥,之后又添加了缓凝剂限制混凝土的水化速率,防止水化热堆积,造成温度上升过快。

33.碳酸酐酶菌自身最适环境的ph值为7.5-8.5,偏碱性,但是由于水泥水化过程中会首先与水分子反应生成大量的ca(oh)2,造成混凝土整体ph值会上涨到11-12,在此ph值下,会造成碳酸酐酶菌的快速失活,另其失去自修复功效。本发明为了增强混凝土的自修复功能,提高碳酸酐酶菌的存活率,首先对碳酸酐酶菌的菌株进行了耐高ph值生长,利用多次筛选的方式,选育耐高ph环境的菌株,之后又对其进行了微胶囊包被,将其与海藻酸钠溶液混合,利用海藻酸钠与硝酸钙反应生成不溶于水的海藻酸钙包被,将其菌株保护在其中,之后又将其负载到多孔材料上,并再次制备了二氧化硅壳层包覆在了多孔材料表面,增强微胶囊与多孔材料的结合力的同时,也作为保护层又一次包覆了碳酸酐酶菌,形成多道间隔保护层,防止外界高温的传递,并阻隔外界高ph的侵蚀。

34.当混凝土受应力变化发生断裂时,会出现裂痕,受范德华力影响,裂痕处的再生多孔材料的二氧化硅外壳同样会受外力发生破损,从而释放出内部负载的碳酸酐酶菌微胶囊,碳酸酐酶菌在外界二氧化碳作用下会利用硅藻酸钙中的钙元素作为钙源,与二氧化碳反应,诱导生成碳酸钙沉积,从而修复裂痕。

35.进一步的,步骤s3中,按重量份数计,所述碳酸酐酶菌、海藻酸钠饱和溶液、硝酸钙溶液的重量比为(0.5-1):(200-250):(80-120)。

36.进一步的,步骤s4中,按重量份数计,所述多孔材料、碳酸酐酶菌微胶囊、十六烷基三甲基溴化铵、纯水、浓氨水与混合溶液的质量比为(5-8):(0.5-1):(0.1-0.3):(150-200):(50-60):(100-150);所述混合溶液为无水乙醇与正硅酸乙酯的2:1混合溶液。

37.与现有技术相比,本发明所达到的有益效果是:本发明将碳酸酐酶菌包被在微胶囊内,并将其负载到多孔材料中,之后又使用了正硅酸乙酯在其表面生成一层致密的二氧化硅层进行保护,避免其与混凝土中的高ph环境接触造成细菌失活,同时为了避免水泥水化过程中生成的大量水化热造成热量累积,温度过高造成细菌失活,本发明还对原材料的组成进行了严格的限定,使用低水化热的低热硅酸盐水泥与缓凝剂,保证混凝土温度不会对碳酸酐酶菌的活性造成影响。本发明制备的自修复混凝土自修复表现优异,且利用建筑垃圾作为原料,节能环保,具有广阔的应用空间。

具体实施方式

38.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1.

40.一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

41.s1.收集建筑垃圾,使用破碎机将其初步破碎,并利用浮选与磁吸去除其中的有机质以及铁质杂质,将剩余建筑垃圾移入球磨机内,继续研磨并造粒制备为粒径在0.5-0.8mm的多孔材料;

42.s2.选育耐高ph值的碳酸酐酶菌;

43.s21.将从矿山筛选的到的碳酸酐酶菌接种到牛肉膏蛋白胨液体培养基中,并向液体培养基中添加硝酸钙5g/l,35℃摇瓶培养48h后,滴加氢氧化钠溶液,调节ph至8.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

44.s22.将筛选后的碳酸酐酶菌接种至新的牛肉膏蛋白胨液体培养基中,额外添加硝酸钙8g/l,滴加氢氧化钠溶液,调节ph至上一轮筛选所用ph值,摇瓶培养48h后,滴加氢氧化钠溶液,调节ph升高0.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

45.s23.重复步骤s22,直至得到可以耐受ph为10的碳酸酐酶菌,将其移入培养桶内,并扩培;

46.s3.制备碳酸酐酶菌微胶囊:

47.取培养桶下层培养液并进行离心,得到碳酸酐酶菌菌泥,称量1份碳酸酐酶菌加入至200份海藻酸钠饱和溶液,使用450rpm的速率搅拌后,加入至80份浓度为45wt%的氯化钙溶液内,充分搅拌后离心获取海藻酸钙包覆的微胶囊;

48.s4.制备再生多孔材料:

49.s41.将5份多孔材料与碳酸酐酶菌微胶囊与上层培养液混合,真空负压下浸渍20min后,离心分离获得负载有微胶囊的多孔材料;

50.s42.将负载有微胶囊的多孔材料与0.3份十六烷基三甲基溴化铵混合,加入150份纯水,以300rpm搅拌10min,加入50份浓氨水后,滴加100份无水乙醇与正硅酸乙酯的混合溶液,滴加完成后,继续搅拌反应5h;

51.s43.反应结束后,离心分离,并将分离固体产物使用纯水洗涤3次后,-50℃冷冻干燥15h,即可得到再生多孔材料;

52.s5.按重量份数计称量各原料组分,将520份低热硅酸盐水泥、440份细骨料与60份再生多孔材料预混3-5min,加入溶有5.2份减水剂、3份硝酸钙与6份缓凝剂的拌合水,搅拌3min后,加入1211份粗骨料继续搅拌5min,即可得基于再生多孔材料的自修复混凝土。

53.实施例2.

54.与实施例1相比,本实施例增加了再生多孔材料的添加量;

55.一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

56.s1.收集建筑垃圾,使用破碎机将其初步破碎,并利用浮选与磁吸去除其中的有机质以及铁质杂质,将剩余建筑垃圾移入球磨机内,继续研磨并造粒制备为粒径在0.5-0.8mm的多孔材料;

57.s2.选育耐高ph值的碳酸酐酶菌;

58.s21.将从矿山筛选的到的碳酸酐酶菌接种到牛肉膏蛋白胨液体培养基中,并向液体培养基中添加硝酸钙5g/l,35℃摇瓶培养48h后,滴加氢氧化钠溶液,调节ph至8.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

59.s22.将筛选后的碳酸酐酶菌接种至新的牛肉膏蛋白胨液体培养基中,额外添加硝酸钙8g/l,滴加氢氧化钠溶液,调节ph至上一轮筛选所用ph值,摇瓶培养48h后,滴加氢氧化钠溶液,调节ph升高0.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

60.s23.重复步骤s22,直至得到可以耐受ph为10的碳酸酐酶菌,将其移入培养桶内,并扩培;

61.s3.制备碳酸酐酶菌微胶囊:

62.取培养桶下层培养液并进行离心,得到碳酸酐酶菌菌泥,称量1份碳酸酐酶菌加入至200份海藻酸钠饱和溶液,使用450rpm的速率搅拌后,加入至80份浓度为45wt%的氯化钙溶液内,充分搅拌后离心获取海藻酸钙包覆的微胶囊;

63.s4.制备再生多孔材料:

64.s41.将5份多孔材料与碳酸酐酶菌微胶囊与上层培养液混合,真空负压下浸渍20min后,离心分离获得负载有微胶囊的多孔材料;

65.s42.将负载有微胶囊的多孔材料与0.3份十六烷基三甲基溴化铵混合,加入150份纯水,以300rpm搅拌10min,加入50份浓氨水后,滴加100份无水乙醇与正硅酸乙酯的混合溶液,滴加完成后,继续搅拌反应5h;

66.s43.反应结束后,离心分离,并将分离固体产物使用纯水洗涤3次后,-50℃冷冻干燥15h,即可得到再生多孔材料;

67.s5.按重量份数计称量各原料组分,将520份低热硅酸盐水泥、400份细骨料与100份再生多孔材料预混3-5min,加入溶有5.2份减水剂与6份缓凝剂的拌合水,搅拌3min后,加入1211份粗骨料继续搅拌5min,即可得基于再生多孔材料的自修复混凝土。

68.实施例3.

69.与实施例1相比,本实施例进一步增加了再生多孔材料的添加量;

70.一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

71.s1.收集建筑垃圾,使用破碎机将其初步破碎,并利用浮选与磁吸去除其中的有机质以及铁质杂质,将剩余建筑垃圾移入球磨机内,继续研磨并造粒制备为粒径在0.5-0.8mm的多孔材料;

72.s2.选育耐高ph值的碳酸酐酶菌;

73.s21.将从矿山筛选的到的碳酸酐酶菌接种到牛肉膏蛋白胨液体培养基中,并向液体培养基中添加硝酸钙5g/l,35℃摇瓶培养48h后,滴加氢氧化钠溶液,调节ph至8.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

74.s22.将筛选后的碳酸酐酶菌接种至新的牛肉膏蛋白胨液体培养基中,额外添加硝酸钙8g/l,滴加氢氧化钠溶液,调节ph至上一轮筛选所用ph值,摇瓶培养48h后,滴加氢氧化钠溶液,调节ph升高0.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

75.s23.重复步骤s22,直至得到可以耐受ph为10的碳酸酐酶菌,将其移入培养桶内,并扩培;

76.s3.制备碳酸酐酶菌微胶囊:

77.取培养桶下层培养液并进行离心,得到碳酸酐酶菌菌泥,称量1份碳酸酐酶菌加入至200份海藻酸钠饱和溶液,使用450rpm的速率搅拌后,加入至80份浓度为45wt%的氯化钙溶液内,充分搅拌后离心获取海藻酸钙包覆的微胶囊;

78.s4.制备再生多孔材料:

79.s41.将5份多孔材料与碳酸酐酶菌微胶囊与上层培养液混合,真空负压下浸渍20min后,离心分离获得负载有微胶囊的多孔材料;

80.s42.将负载有微胶囊的多孔材料与0.3份十六烷基三甲基溴化铵混合,加入150份纯水,以300rpm搅拌10min,加入50份浓氨水后,滴加100份无水乙醇与正硅酸乙酯的混合溶

液,滴加完成后,继续搅拌反应5h;

81.s43.反应结束后,离心分离,并将分离固体产物使用纯水洗涤3次后,-50℃冷冻干燥15h,即可得到再生多孔材料;

82.s5.按重量份数计称量各原料组分,将520份低热硅酸盐水泥、360份细骨料与140份再生多孔材料预混3-5min,加入溶有5.2份减水剂与6份缓凝剂的拌合水,搅拌3min后,加入1211份粗骨料继续搅拌5min,即可得基于再生多孔材料的自修复混凝土。

83.对比例1.

84.与实施例1相比,本对比例未制备再生多孔材料。

85.一种混凝土的制备方法,包括以下步骤:

86.s1.按重量份数计称量各原料组分,将520份低热硅酸盐水泥500份细骨料预混3-5min,加入溶有5.2份减水剂与6份缓凝剂的拌合水,搅拌3min后,加入1211份粗骨料继续搅拌5min,即可得基于再生多孔材料的自修复混凝土。

87.对比例2.

88.与实施例1相比,本对比例未制备硅藻酸钙包覆的微胶囊;

89.一种基于可再生多孔材料的自修复混凝土的制备方法,包括以下步骤:

90.s1.收集建筑垃圾,使用破碎机将其初步破碎,并利用浮选与磁吸去除其中的有机质以及铁质杂质,将剩余建筑垃圾移入球磨机内,继续研磨并造粒制备为粒径在0.5-0.8mm的多孔材料;

91.s2.选育耐高ph值的碳酸酐酶菌;

92.s21.将从矿山筛选的到的碳酸酐酶菌接种到牛肉膏蛋白胨液体培养基中,并向液体培养基中添加硝酸钙5g/l,35℃摇瓶培养48h后,滴加氢氧化钠溶液,调节ph至8.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

93.s22.将筛选后的碳酸酐酶菌接种至新的牛肉膏蛋白胨液体培养基中,额外添加硝酸钙8g/l,滴加氢氧化钠溶液,调节ph至上一轮筛选所用ph值,摇瓶培养48h后,滴加氢氧化钠溶液,调节ph升高0.5,继续培育24h后,筛选剩余存活的碳酸酐酶菌;

94.s23.重复步骤s22,直至得到可以耐受ph为10的碳酸酐酶菌,将其移入培养桶内,并扩培;

95.s4.制备再生多孔材料:

96.s41.将5份多孔材料与上层培养液混合,真空负压下浸渍20min后,离心分离获得负载有碳酸酐酶菌的多孔材料;

97.s42.将负载有碳酸酐酶菌的多孔材料与0.3份十六烷基三甲基溴化铵混合,加入150份纯水,以300rpm搅拌10min,加入50份浓氨水后,滴加100份无水乙醇与正硅酸乙酯的混合溶液,滴加完成后,继续搅拌反应5h;

98.s43.反应结束后,离心分离,并将分离固体产物使用纯水洗涤3次后,-50℃冷冻干燥15h,即可得到再生多孔材料;

99.s5.按重量份数计称量各原料组分,将520份低热硅酸盐水泥、440份细骨料与60份再生多孔材料预混3-5min,加入溶有5.2份减水剂与6份缓凝剂的拌合水,搅拌3min后,加入1211份粗骨料继续搅拌5min,即可得基于再生多孔材料的自修复混凝土。

100.检测,将实施例1-3与对比例1-2制备的混凝土成型,分别检测其抗压和抗折强度,

监测结果见表1;利用在养护室中静置24h后脱模标准养护7d后预置裂缝;试件经电液伺服压力试验机采用三点法加载预置裂缝,当试件的受拉侧面下端出现0.2-0.4mm裂缝即停止加载;将加载后的试件洒水养护并通过裂缝观测仪测定裂缝修复性能,检测结果见表2:

101.表1.抗折强度与抗压强度

[0102][0103]

表2.裂缝修复情况

[0104][0105]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。