1.本发明涉及一种应变片与电涡流传感器相结合的缸套热变形测量装置,属于发动机设计制造领域。

背景技术:

2.缸套变形一般是通过有限元分析方法,通过计算预测变形,从而得到试验难以测量的数据。由于缸套变形是多物理场耦合作用的结果,影响因素众多,建模简化以及分析假设的差异化会对计算结果的准确性产生影响。因此,采用测试技术对缸套变形进行测试与分析,可以为计算提供准确的边界条件,还可以修正有限元分析模型,从而提高计算的准确性。由于缸套-活塞摩擦副安装在发动机的内部,传感器的布置与数据输出比较困难,缸套变形测试一直是测试工作的难点,尤其是缸套动态工作变形的相关测试工作开展得很少。

3.一般缸套变形的数据是在机体组件装配和工作后静态下实测直接获得的,国内外的发动机厂家通常采用三维测量仪进行缸套静态变形测试,主要作为控制发动机机体冷加工或装配质量的一种在线监测或批量抽检手段。静态变形测量分析可以了解加工制造公差、评估螺栓预紧力对缸套变形的影响,通过对加热的装配体进行静态变形测量,也可以了解不同的材料和工作温度引起的缸套热变形情况以及热膨胀系数差异的影响。测量数据是在发动机静态得到的,忽略了燃烧造成的组件温度差异以及发动机中燃气压力产生的机械载荷。

4.由于精密测量仪器价格比较昂贵,而且只能对缸套变形的静态数据进行测量,对于工作状态下的发动机,无法使用上述方法获得缸套变形的数据,因此缸套动态变形研究主要是采用电涡流传感器、应变片传感器等进行直接或间接测量,再进行数据处理,获得缸套的实际变形。

5.在中国发明专利cn 106555699 b中也利用电涡流传感器检测了缸套的形变,但在专利中仅仅只采取了电涡流传感器一种方式,而电涡流传感器本身精度高,在发动机内部长期处于高温、高频震动的情况下无法工作或者损坏,此时测得的数据是错误的,但我们并不能知道电涡流传感器什么时候出现问题,所以只存在电涡流传感器一种检测装置是极不合理的,需要引入新的检测装置进行数据比对,只有两者数据误差在阈值范围内才可认为数据有效,且该专利中传感器布置的位置、以及所采用无线的方式均不可取,也缺乏数据处理过程,本装置克服了以上缺点。

6.

技术实现要素:

本发明提供一种应变片与电涡流传感器相结合的缸套热变形测量装置及测量方法,其目的是通过在发动机的活塞上设置电涡流传感器放置载体,将电涡流传感器设置在电涡流传感器放置载体上,电涡流传感器连接线通过电涡流传感器放置载体引到连杆和双摆臂上再引出到发动机外界并连接到ni数据采集仪上,应变片贴在缸套外壁,也连接到ni数据采集仪上,通过电涡流传感器和应变片对缸套形变共同检测,经过滤波、放大,ni数据采集仪处理后在显示器上进行显示,观测人员可对比二者数据,对缸套的动态形变进行研

究。

7.本发明采用的技术方案是:一种应变片与电涡流传感器相结合的缸套热变形测量装置,其特征在于:由:缸套、活塞、双摆臂、应变片、电涡流传感器、电涡流传感器放置载体、电涡流传感器连接线、ni数据采集仪、显示器、连杆、应变片连接线构成,缸套、活塞、双摆臂、连杆为被测量的发动机原有的结构,应变片贴在缸套外壁上,电涡流传感器放置载体为星形结构,固定在活塞上,包括载体主体和中空管道,中空管道可调节在载体主体上的延伸长度,进而改变与缸套的距离,延伸出去的管道内部中空,活塞头部的第二环岸上打孔,中空管道穿过活塞上的孔,活塞上的孔径大于管道直径,彼此不接触,电涡流传感器放在中空管道的管道口,电涡流传感器连接线在活塞处布置在中空管道内部,与电涡流传感器连接,连接各个电涡流传感器的电涡流传感器连接线在载体主体汇聚成一股,固定在双摆臂上延伸到发动机机体外界的ni数据采集仪上,ni数据采集仪与显示器连接,将处理好的数据进行显示。

8.进一步的,应变片贴在对应电涡流传感器在活塞上的位置的外壁,与电涡流传感器检测的都是同一活塞位置的变形。

9.进一步的,应变片和电涡流传感器组合成一个检测基本单元,该检测基本单元可多组设置。

10.进一步的,电涡流传感器放置载体的载体主体为一个,侧面有多个安装中空管道的孔位,可根据需求安装中空管道的数量,电涡流传感器放置载体与活塞的固定实际是载体主体与活塞的固定,中空管道与活塞不接触。

11.电涡流传感器连接线在油底壳侧面钻孔引出;应变片的连接线通过机体上的水堵片钻孔引出。

12.进一步的,对活塞进行打孔后机械应力的计算,对活塞顶部施加21mpa的燃气压力,对销座、衬套、连杆之间定义应有的接触面,约束连杆中部切面的全部自由度,计算两个活塞的机械应力,原始活塞的最大机械应力出现在销座边缘靠近顶部的区域,最大应力为255.88mpa,活塞裙部底面应力最小,最小仅为0.29mpa。

13.进一步的,在对活塞第二环岸上进行均分打孔,孔数到8个时,活塞的最大应力出现在销座上方的安装传感器所需的打孔位置的边缘,且出现在孔边缘的x-y平面上的对称区域,最大应力的值为277.29mpa。

14.进一步的,根据热机耦合结果,计算活塞的安全系数,室温下活塞材料的抗拉强度为225mpa,疲劳极限为122.5mpa,循环次数选择1.0e 5,存活率选择99.9%,原始活塞的最小安全系数为1.19,位于靠近排气一侧的活塞销座边缘,加工过的活塞最小安全系数为1.15,位于靠近排气一侧的活塞销座上方打孔位置的孔边缘处。

15.进一步的,对比活塞材料能承受的最大应力,不宜再增加孔数,故活塞上的孔数,也就是电涡流传感器和应变片各自的数量范围为1-8个。

16.进一步的,应变片紧贴在缸套外壁上,随缸套的变形而跟随变形,其电阻值随着所受机械变形的变化而发生变化,电阻的变化值和应变片粘贴的构件表面的应变成正比,因此可以通过在缸套外壁贴附应变片,配合应变放大器,对缸套的动态变形进行应变测试。

17.进一步的,电涡流测量原理是一种电感式测量原理,给电涡流传感器内线圈导入一个交变电流,可以在电涡流传感器的线圈周围形成一个磁场,该磁场内由导体,根据法拉

第电磁感应定律,导体内会激发出电涡流,根据楞兹定律,电涡流的磁场方向与线圈磁场正好相反,这将改变探头内线圈的阻抗值,这个阻抗值的变化与线圈到被测物体之间的距离直接相关。

18.进一步的,应变片的连接线首先接入桥盒,再由桥盒的屏蔽线接到应变放大器,应变放大器再连接到ni数据采集仪上,相关软件进行缸套变形数据转换与处理。

19.进一步的,电涡流传感器的连接线连接到放大器上,在连接至ni数据采集仪上。

20.进一步的,由于应变片和电涡流传感器采集的数据是同一点,所以最终在显示器上显示出一个圆形及两个不规则圆形,圆形为缸套的标准截面图形,两个不规则圆形分别为应变片检测到的和电涡流传感器检测到的实时数据。

21.进一步的,发动机缸套内部空间狭小,高温高压,传感器检测到的数据比较特殊,故对相应元器件具有一定要求,应变片采用中航电测型号为be120-3aa的电阻式应变片;桥式测量电路(桥盒)采用半桥测量;应变放大器采用东华3840放大器;电涡流传感器采用德国米铱的dt3060/lc-m-es1/200;电涡流传感器的放大器也采用德国米铱的配套产品。

22.进一步的,缸套变形一般是用径向变形与轴向变形进行评估,可将缸套周向应变转换为径向变形,再通过曲线拟合,绘制出缸套径向变形或周向变形,从而直观地对缸套变形进行评估。

23.进一步的,径向应变为:,周向应变为:,式中:u r—径向变形量,vθ—周向变形,εr—径向正应变,εθ—周向正应变。

24.进一步的,由周向应变的公式可知:周向正应变εθ由径向变形导致的周向正应变与周向变形导致的周向正应变组成。

25.进一步的,由于缸套为对称结构,虽然受力不完全对称的,但相比u r /r 数量级小,可忽略分量。

26.进一步的,在电涡流传感器中通过前置器的电子线路的处理,将线圈阻抗的变化,即头部体线圈与金属导体的距离的变化转化成电压或电流的变化,输出信号的大小随探头到被测体表面之间的间距而变化,即可测得电涡流传感器到缸套间距,公式为:,式中:b—电位移矢量,e—电场强度,j—电流密度,和为两个常数。

27.进一步的,试验测得的数据是周向正应变εθ,同时测试时仪器灵敏度系数选为0.2,则缸套外壁径向变形量为:u r≈εθ

╳

r/0.2。

28.进一步的,在用应变片进行检测的过程中,如测得周向正应变为80με,气缸套直径为50 mm,同时测试时仪器灵敏度系数选为0.2,则径向上缸套外壁的位移量为。

29.进一步的,同理,根据电涡流法的计算法则,计算出电涡流传感器到缸套的间距,由于电涡流传感器固定在电涡流传感器放置载体上,所以可根据间距变化得到缸套形变变化。

30.进一步的,应变片和电涡流传感器分别检测到缸套形变后,将数据输出到显示器

上,显示器上能显示三个圆,一个是缸套冷态时的标准截面圆,另外两个是应变片和电涡流传感器检测到的实时数据,观测人员可根据需要进行数据的显示。

31.一种应变片与电涡流传感器相结合的缸套热变形测量装置及测量方法,其操作步骤如下:步骤一:将需要测试的发动机拆开,在活塞上打孔,将电涡流传感器放置载体固定在活塞上,将电涡流传感器连接好电涡流传感器连接线并安装在电涡流传感器放置载体上,电涡流传感器连接线通过连杆和双摆臂引出并连接到外部的ni数据采集仪上,应变片贴在缸套外壁,与ni数据采集仪连接,数据采集仪和显示器连接。

32.步骤二:发动机拆开后完成步骤一过程,再将发动机装好;步骤三:启动发动机,让发动机正常运转,将实验中涉及的电器通电;步骤四:电涡流传感器和应变片对发动机缸套的实时动态变形进行测试,数据经过ni数据采集仪处理在显示器上显示;步骤五:实验人员观测拟合的图形,并对实验数据进行记录分析处理;步骤六:试验完成后,关闭所有电气设备,下次试验重复上述工作。

33.与现有技术相比,本发明具有以下优点:1、提供了一种测量发动机缸套动态形变的装置及其方法;2、应变片和电涡流传感器的结合,解决了单一传感器缺乏数据比对的不足;3、优选了传感器具体型号,对实际实验过程有较大意义;4、采用有线连接的方式,解决了一些方案中所采取无线存储方式带来数据容易遗失、不可实时检测的问题;5、对打孔后活塞进行强度测试,确定了活塞打孔的数量及位置。

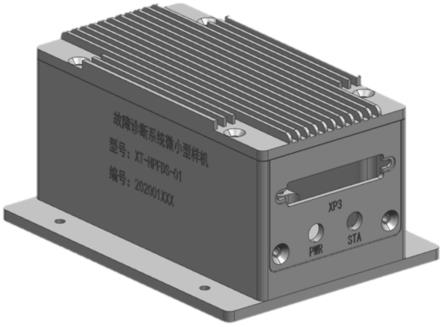

34.附图说明:图1为本发明活动结构示意图;图2为本发明安装后效果示意图;图3为本发明安装后效果示意图(发动机壳体除外);图4为本发明缸套部分结构图;图5为本发明电涡流传感器连接线在活动结构上的固定示意图;图6为本发明活塞部分剖视图;图7为本发明电涡流传感器载体主视图;图8为本发明电涡流传感器载体仰视图;图9为本发明电涡流传感器载体剖面图;图10为本发明的检测逻辑示意图;图11为本发明的半桥测量电路示意图;图12为本发明的半桥电路桥盒接线方式示意图。

35.图中各标号为:1-缸套、2-活塞、3-双摆臂、4-应变片、5-电涡流传感器、6-电涡流传感器放置载体、601-载体主体、602中空管道、7-电涡流传感器连接线、8-ni数据采集仪、9-显示器、10-连杆、11-应变片连接线。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明作进一步说明。应该理解,这些描述只是实例性的,而并非要限制本发明

的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

37.请参阅图1-12;本发明提供一种应变片与电涡流传感器相结合的缸套热变形测量装置及测量方法,其目的是通过在发动机的活塞2上设置电涡流传感器放置载体6,将电涡流传感器5设置在电涡流传感器放置载体6上,电涡流传感器连接线7通过电涡流传感器放置载体6引到双摆臂3上在引出到发动机外界并连接到ni数据采集仪8上,应变片4贴在缸套2外壁,也连接到ni数据采集仪8上,通过电涡流传感器5和应变片4对缸套1形变共同检测,经过滤波、放大,ni数据采集仪8处理后在显示器9上进行显示,观测人员可对比二者数据,对缸套1的动态形变进行研究。

38.本发明采用的技术方案是:一种应变片与电涡流传感器相结合的缸套热变形测量装置,其特征在于:由:缸套1、活塞2、双摆臂3、应变片4、电涡流传感器5、电涡流传感器放置载体6、电涡流传感器连接线7、ni数据采集仪8、显示器9、连杆10、应变片连接线11构成,缸套1、活塞2、双摆臂3为被测量的发动机原有的结构,应变片4贴在缸套1外壁上,电涡流传感器放置载体6为星形结构,固定在活塞上,包括载体主体601和中空管道602,中空管道602可调节在载体主体601上的延伸长度,进而改变与缸套1的距离,延伸出去的管道内部中空,活塞2头部的第二环岸上打孔,中空管道602穿过活塞2上的孔,活塞2上的孔径大于管道直径,彼此不接触,电涡流传感器5放在中空管道602的管道口,电涡流传感器连接线7在活塞2处布置在中空管道602内部,与电涡流传感器5连接,连接各个电涡流传感器5的电涡流传感器连接线7在载体主体602汇聚成一股,固定在连杆10和双摆臂3上延伸到发动机机体外界的ni数据采集仪8上,ni数据采集仪8与显示器9连接,将处理好的数据进行显示。

39.进一步的,应变片4贴在对应电涡流传感器5在活塞2上的位置的外壁,与电涡流传感器5检测的都是同一活塞2位置的变形。

40.进一步的,应变片4和电涡流传感器5组合成一个检测基本单元,该检测基本单元可多组设置。

41.进一步的,电涡流传感器放置载体6的载体主体601为一个,侧面有多个安装中空管道602的孔位,可根据需求安装中空管道602的数量,电涡流传感器放置载体6与活塞2的固定实际是载体主体601与活塞2的固定,中空管道602与活塞不接触。

42.电涡流传感器连接线7在油底壳侧面钻孔引出;应变片连接线11通过机体上的水堵片钻孔引出。

43.进一步的,对活塞2进行打孔后机械应力的计算,对活塞2顶部施加21mpa的燃气压力,对销座、衬套、连杆之间定义应有的接触面,约束连杆中部切面的全部自由度,计算两个活塞2的机械应力,原始活塞2的最大机械应力出现在销座边缘靠近顶部的区域,最大应力为255.88mpa,活塞2裙部底面应力最小,最小仅为0.29mpa。

44.进一步的,在对活塞2第二环岸上进行均分打孔,孔数到8个时,活塞2的最大应力出现在销座上方的安装传感器所需的打孔位置的边缘,且出现在孔边缘的x-y平面上的对称区域,最大应力的值为277.29mpa。

45.进一步的,根据热机耦合结果,计算活塞2的安全系数,室温下活塞2材料的抗拉强度为225mpa,疲劳极限为122.5mpa,循环次数选择1.0e 5,存活率选择99.9%,原始活塞2的最小安全系数为1.19,位于靠近排气一侧的活塞2销座边缘,加工过的活塞2最小安全系数

为1.15,位于靠近排气一侧的活塞2销座上方打孔位置的孔边缘处。

46.进一步的,对比活塞2材料能承受的最大应力,不宜再增加孔数,故活塞2上的孔数,也就是电涡流传感器5和应变片4各自的数量范围为1-8个。

47.进一步的,应变片4紧贴在缸套1外壁上,随缸套1的变形而跟随变形,其电阻值随着所受机械变形的变化而发生变化,电阻的变化值和应变片4粘贴的构件表面的应变成正比,因此可以通过在缸套1外壁贴附应变片,配合应变放大器,对缸套1的动态变形进行应变测试。

48.进一步的,电涡流测量原理是一种电感式测量原理,给电涡流传感器5内线圈导入一个交变电流,可以在电涡流传感器5的线圈周围形成一个磁场,该磁场内有导体,根据法拉第电磁感应定律,导体内会激发出电涡流,根据楞兹定律,电涡流的磁场方向与线圈磁场正好相反,这将改变探头内线圈的阻抗值,这个阻抗值的变化与线圈到被测物体之间的距离直接相关。

49.进一步的,应变片4 的连接线首先接入桥盒,再由桥盒的屏蔽线接到应变放大器,应变放大器再连接到ni 数据采集仪8 上,相关软件进行缸套1 变形数据转换与处理。

50.进一步的,电涡流传感器5 的连接线连接到放大器上,在连接至ni 数据采集仪8 上。

51.进一步的,由于应变片4 和电涡流传感器5 采集的数据是同一点,所以最终在显示器9 上显示出一个圆形及两个不规则圆形,圆形为缸套的标准截面图形,两个不规则圆形分别为应变片4 检测到的和电涡流传感器5 检测到的实时数据。

52.进一步的,发动机缸套1 内部空间狭小,高温高压,传感器检测到的数据比较特殊,故对相应元器件具有一定要求,应变片4 采用中航电测型号为be120-3aa 的电阻式应变片;桥式测量电路(桥盒)采用半桥测量;应变放大器采用东华3840 放大器;电涡流传感器5 采用德国米铱的dt3060/lc-m-es1/200;电涡流传感器5 的放大器也采用德国米铱的配套产品。

53.进一步的,缸套1 变形一般是用径向变形与轴向变形进行评估,可将缸套1 周向应变转换为径向变形,再通过曲线拟合,绘制出缸套1 径向变形或周向变形,从而直观地对缸套1 变形进行评估。

54.进一步的,径向应变为:,周向应变为:,式中:u r—径向变形量,vθ—周向变形,εr—径向正应变,εθ—周向正应变。

55.进一步的,由周向应变的公式可知:周向正应变εθ由径向变形导致的周向正应变与周向变形导致的周向正应变组成。

56.进一步的,由于缸套1为对称结构,虽然受力不完全对称的,但相比u r /r数量级小,可忽略分量。

57.进一步的,在电涡流传感器5中通过前置器的电子线路的处理,将线圈阻抗的变化,即头部体线圈与金属导体的距离的变化转化成电压或电流的变化,输出信号的大小随探头到被测体表面之间的间距而变化,即可测得电涡流传感器5到缸套1间距,公式为:,式中:b—电位移矢量,e—电场强度,j—电流密度,和为

两个常数。

58.进一步的,试验测得的数据是周向正应变εθ,同时测试时仪器灵敏度系数选为0.2,则缸套1外壁径向变形量为:u r≈εθ

╳

r/0.2。

59.进一步的,在用应变片4进行检测的过程中,如测得周向正应变为80με,气缸套直径为50 mm,同时测试时仪器灵敏度系数选为0.2,则径向上缸套1外壁的位移量为。

60.进一步的,同理,根据电涡流法的计算法则,计算出电涡流传感器5到缸套1的间距,由于电涡流传感器5固定在电涡流传感器放置载体上6,所以可根据间距变化得到缸套1形变变化。

61.进一步的,应变片4和电涡流传感器5分别检测到缸套1形变后,将数据输出到显示器9上,显示器9上能显示三个圆,一个是缸套1冷态时的标准截面圆,另外两个是应变片4和电涡流传感器5检测到的实时数据,观测人员可根据需要进行数据的显示。

62.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例子。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。