1.本发明涉及低压成套设备技术领域,特别是一种通过滑槽导向定位的低压成套设备的功能单元。

背景技术:

2.低压抽出式开关柜功能单元自90年代引进国外bfc、ms柜型至今已达34年,94年天传所大刀板推进开门单元市场应用了10年已基本淘汰。大刀板推进机构单向扭力推进抽屉位移偏差达3~5mm,机械卡阻故障较严重。98年,出现gcs蜗轮推进机构应用悬挂式导轨的抽屉单元,抽屉与导轨配合间隙1.0~1.2mm,推进抽屉时卡阻故障率同样较严重,目前同样处于完全淘汰。

3.ms导轨结构:抽屉两侧安装的滚轮与导轨上下配合间隙1.0mm,抽屉与导轨两侧配合间隙单面1.5mm,大连锁手推抽屉无推进机构,630a电流推进拔出困难,但ms导轨结构仍在行业中应用,而大连锁机构用量在不断减少。

4.抽屉式单元操作的潜在偏移方向为出线侧的原因,进线母线布置位置与出线静插座布置位置偏单元中心25~30mm,出线侧还要布置二次插件,二次最多36个插接点。推进机构都布置在单元中心,所以,单元出线侧的连接阻力相对大,但又为什么潜在偏移方向为向右的出线侧呢?原因是螺旋式手摇机构(蜗轮)斜螺纹有2.5~3.0mm斜度导致,而小电流手拉直线推进偏移相对较小。当抽屉手摇推进至连接行程时,630a抽屉偏移最大达3.0mm以上,必须要在单元室与抽屉底部加装导向限位机械装置,将偏移控制在1.0mm内。如已公开的专利文献cn211790382u一种主电路本体换向插头、主电路连接结构、可移总成及功能单元,在单元总成和单元室之间增加导向条和与其配合的操作行程限位槽块对单元总成有效左右定位,导向条和与其配合的操作行程限位槽块的配合间隙为单边0.5mm,导向条和与其配合的操作行程限位槽块还同时可以限定单元总成进入连接位置的终点。

5.通过主电路接触电阻实际测试试验发现,当主电路插头与母线或插座插接中心偏移量在 1.0mm内时,仪表测得的接触电阻在50~80μω之间闪烁,闪烁5~6次后稳定在70μω,当主电路插头与母线或插座插接中心偏移量大于1.0mm并在2.0mm以内时,仪表测得的接触电阻在50~200μω之间不稳定闪烁。由此可得出结论:在设备实际运行状态,如果主电路插头与母线或插座插接中心偏移量大于1.0mm,例如电动机回路,插头温升不稳定,运行时间一长,主电路插头就会产生过热故障。图9显示了主电路插头与母线插接中心存在偏移量l1的情形。

6.最佳状态下通过抽屉位移操作的偏移控制在1.0mm即可确保主电路插头与母线或插座插接中心偏移控制在1.0mm。但是在设备制造厂批量生产中,因为功能单元钣金零件公差大,主电路插头与母线或插座插接中心本身就存在偏差的情况具有一定的占比量,插头过热故障无法杜绝,会降低设备运行寿命。故抽屉位移操作的偏移量越小,插头插接可靠性越高,插头运行温升相对稳定。

7.在现有技术中,单元室和单元室内的功能单元总成之间还具有相互配合的上钩板

和下钩板,控制位移操作时功能单元的上抬。

技术实现要素:

8.本发明所要解决的技术问题是:现有ms导轨与抽屉单元两侧滚轮配合不能有效控制单元总成的左右位移操作偏移量,必须要有辅助导向件解决,增加零件。

9.本发明解决其技术问题所采用的技术方案是:一种通过滑槽导向定位的低压成套设备的功能单元,包括单元室和单元室内的单元总成,单元总成的左右两侧各有一个导轨装置,用于对单元总成在单元室内移动进行导向,导轨装置包括滑槽和竖直嵌入滑槽的至少两个前后设置滑动件,滑动件位于单元总成的底平面,滑槽位于单元室的单元室层板的上平面,滑槽包括前后分布的推进行程分段和后连接行程分段,推进行程分段用于与所有的滑动件配合在连接行程前对单元总成进行导向,后连接行程分段用于与后方的滑动件配合对处于连接行程的单元总成进行导向,后连接行程分段的中心线与推进行程分段的中心线在同一直线上,推进行程分段与滑动件之间的配合间隙>后连接行程分段与滑动件之间的配合间隙。

10.进一步限定,后连接行程分段与滑动件之间的配合间隙为0.8~1.2mm,推进行程分段与滑动件之间的配合间隙为1.8~2.2mm。

11.优选,连接行程分段与滑动件之间的配合间隙为1.0mm,推进行程分段与滑动件之间的配合间隙为2.0mm。

12.进一步限定,导轨装置的滑动件的数量为两个,推进行程分段的右侧槽面具有一段向内凸出部,形成一段前连接行程分段,用于与前方的滑动件配合对处于连接行程的单元总成进行导向,推进行程分段与滑动件之间的配合间隙>前连接行程分段与滑动件之间的配合间隙>后连接行程分段与滑动件之间的配合间隙。

13.更进一步限定,前连接行程分段与滑动件之间的配合间隙为1.5~1.8mm。

14.优选,前连接行程分段与滑动件之间的配合间隙为1.7mm。

15.进一步限定,单元总成的底平面和单元室层板上具有相互上下对钩配合的上钩板和下钩板,在单元总成进入连接行程时,上钩板和下钩板处于上下对钩的结合状态,在单元总成移动至移动行程的前终止点时,上钩板和下钩板处于相互脱离状态。

16.进一步限定,滑槽具体由导轨提供,滑动件具体为圆柱形的滑柱。

17.更进一步限定,导轨具有凸出的上平面,滑槽开设在导轨的上平面上,在上平面上还具有凸出的沿单元总成的移动方向延伸的凸筋,导轨通过凸筋支撑单元总成的移动。

18.进一步限定,滑槽的两端封闭,用于分别与前后两个滑动件配合限制单元总成的移动行程。

19.一种通过滑槽导向定位的低压成套设备的功能单元,包括单元室和单元室内的单元总成,单元总成的左右两侧各有一个导轨装置,用于对单元总成在单元室内移动进行导向,导轨装置包括滑槽和嵌入滑槽的至少两个前后设置滑动件,滑动件和滑槽分别位于单元总成的单元机架的底部和单元室的单元室层板上,单元机架的底部和单元室层板上具有相互上下对钩配合的上钩板和下钩板,在单元总成进入连接位置的过程中,上钩板和下钩板处于上下对钩的结合状态。

20.本发明的有益效果是:本发明的滑槽式导轨装置可以有效保障功能单元在位移操

作过程中主辅电路接插件正确对位插接,保障主电路接插性能更可靠;

21.相比现有滚轮式导轨装置,本发明的滑槽式导轨装置结构简单,零件少,成本低,应用铝合金材质,安装人工费减少;

22.进一步,推进行程分段与连接行程分段的设计完全解剖了抽出式、移开式单元操作过程,设计连接行程分段与滑动件之间的配合间隙为1mm时,可实现在进入连接行程时动态纠正潜在偏移量在0.5mm内,保证主电路插接中心位移量在0.5mm内,实现主电路插头的插头片的 r接触点可靠接触,插接时对插头片与母线电镀层受损影响减小,操作中无机械卡阻灵活,操作平稳,主电路插头插入深度一致,保障单元门与立柱搭边的误差在0.5mm内,满足门缝小于1.0mm标准要求,外观整齐;

23.抽出式、移开式单元都为应用主电路插头进行主电路插接连接的功能单元,本发明的滑槽式导轨装置可应用于抽出式、移开式单元,抽出式、移开式单元位移操作的结构性技术问题被一一解决,实现主电路接插连接可靠性的提升,对电动机启动过载峰值插头承受能力稳定性提升,确保设备运行寿命的延长,设备应用中的社会经济效益的提升可观之极。

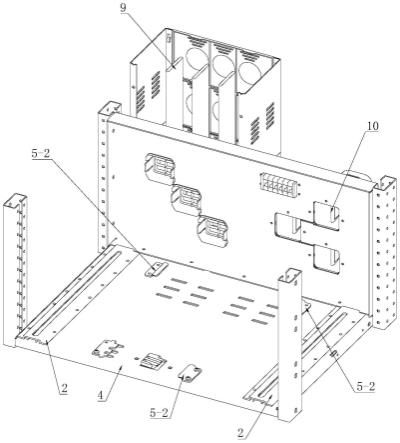

附图说明

24.下面结合附图和实施例对本发明进一步说明;

25.图1是本发明的实施例1的导轨的结构示意图;

26.图2是本发明的实施例1的导轨和滑柱在连接位置的配合状态图;

27.图3本发明的实施例1的单元室的结构示意图;

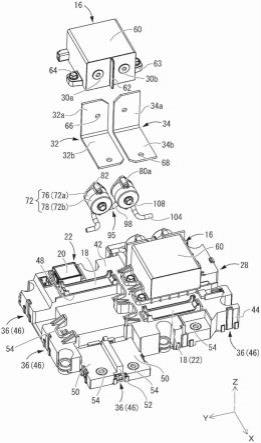

28.图4本发明的实施例1的抽屉的结构示意图;

29.图5本发明的实施例1的抽屉单元处于连接位置的结构示意图;

30.图6本发明的实施例2的单元室的结构示意图;

31.图7本发明的实施例2的移开式插拔单元总成的结构示意图;

32.图8本发明的实施例2的移开式插拔单元处于连接位置的结构示意图;

33.图9为主电路动插件与母线插接连接的结构示意图;

34.图10为本发明的实施例2的导轨的结构示意图;

35.图中,1.单元总成,2.导轨,2-1.滑槽,2-2.凸筋,3.滑柱,4.单元室层板,5-1.上钩板,5-2.下钩板,8.主电路插头,9.母线,10.出线静插座,11.前端封闭口段,12.推进行程分段,13.后连接行程分段,14.前连接行程分段,15.向内凸出部。

具体实施方式

36.实施例1,如图1~5所示,一种通过滑槽导向定位的低压成套设备的功能单元,该功能单元具体为抽屉单元,包括单元室和单元室内的单元总成1,单元总成1具体为抽屉,单元总成1的左右两侧各有一个导轨装置,用于对单元总成1在单元室内移动进行导向,导轨装置包括滑槽2-1和嵌入竖直滑槽2-1的至少两个前后设置滑动件,滑槽2-1具体由导轨2提供,滑动件具体为圆柱形的滑柱3。滑柱3安装在单元总成1的底平面,导轨2安装在单元室的单元室层板4的上平面,单元总成1的底平面和单元室层板4上具有相互上下对钩配合的上钩板5-1和下钩板5-2,在单元总成1进入连接位置的过程中,上钩板5-1和下钩板5-2 处于

上下对钩的结合状态。

37.如图1所示,导轨2具有凸出的上平面,滑槽2-1开设在导轨2的上平面上,在上平面上还具有凸出的沿单元总成1的移动方向延伸的凸筋2-2,每个导轨2上具有两条凸筋2-2,分别位于滑槽2-1的左右两侧,导轨2通过凸筋2-2支撑单元总成1的移动。凸筋2-2用于降低单元总成1在单元室内移动的摩擦阻力,减小单元操作力,基本不会摩擦单元总成1的单元机架,导致单元机架的钢板电镀层脱落。凸筋2-2在附图3~9中未显示。

38.导轨2的滑槽2-1包括前后分布的推进行程分段12和后连接行程分段13,推进行程分段12用于与所有的滑柱3配合在连接行程前对单元总成1进行导向,后连接行程分段13用于与后方的滑柱3配合的对处于连接行程的单元总成1进行导向,后连接行程分段13的中心线与推进行程分段12的中心线在同一直线上,推进行程分段12与滑柱3之间的配合间隙>后连接行程分段13与滑柱3之间的配合间隙。

39.滑槽2-1的两端封闭,用于与滑柱3配合限制单元总成1的移动行程,滑槽2-1的前端封闭口为移动行程的前终止点,滑槽2-1的后端封闭口为移动行程的后终止点,移动行程的前终止点可以起到防跌落效果,在单元总成1移动至移动行程的前终止点时,上钩板5-1和下钩板5-2处于相互脱离状态。移动行程的后终止点可以限定单元总成1进入连接位置的终点。

40.在推进行程分段12前方还有一段前端封闭口段11,导轨2的滑槽2-1由前至后具体分为三段,分别是前端封闭口段11、推进行程分段12和后连接行程分段13,前端封闭口段11 与滑柱3之间的配合间隙大于推进行程分段12与滑柱3之间的配合间隙,扩大的前端封闭口段11用于方便滑柱3嵌入滑槽2-1。前端封闭口段11的前端为滑槽2-1的封闭的前端,后连接行程分段13的后端为滑槽2-1的封闭的前端。

41.单元总成1的底部具有三个上钩板5-1,其中两个上钩板5-1位于单元总成1的后部,并且左右分列,另一个上钩板5-1位于单元总成1的前方中间或近中间位置。

42.上钩板5-1和下钩板5-2的作用为:当单元总成1进入单元室时,单元总成1上的滑柱 3嵌入单元室的滑槽2-1内,单元总成1相对单元室有效左右定位,主电路插头8与母线9、出线静插座10正确中心对位,由于导轨2与滑柱3的配合结构仅为左右定位,单元总成1进行插拔操作时还需上下定位。所以单元总成1和单元室之间还需要布置上钩板5-1和下钩板 5-2,在单元总成1向后移动进行连接操作时,由上钩板5-1和下钩板5-2的对钩配合,可对单元总成1有效上下定位,保障插入单元总成1的连接操作过程中,主电路插头8在

±

0.5mm 之内正确对位插接。

43.后连接行程分段13与滑柱3之间的配合间隙为0.8~1.2mm,推进行程分段12与滑柱3 之间的配合间隙为1.8~2.2mm。在实际应用中,推进行程分段12与滑柱3之间的配合间隙为 2mm,即配合间隙为单边1mm。后连接行程分段13与滑柱3的配合间隙为1mm,即配合间隙为单边0.5mm。上钩板5-1和下钩板5-2的配合间隙同为0.5mm,单元总成1的偏移范围完全定死在0.5mm之内,上钩板5-1和下钩板5-2之间不会产生挤压,发生机械性摩擦。所以可以取消现有技术中的导向条和与其配合的操作行程限位槽块,1个单元节省成本5元。

44.本实施例1的具体位移操作如下:在抽屉进入单元室的过程中,抽屉后部两个滑柱3和前方两个滑柱3依次通过导轨2前方的前端封闭口段11嵌入导轨2,前方两个滑柱3顶住导轨2的前端封闭口,此时抽屉处于分离位置,上钩板5-1和下钩板5-2处于上下脱离状态;

推进抽屉进入试验位置的过程中,抽屉底部的四个滑柱3都处于导轨2的推进行程分段12,上钩板5-1和下钩板5-2开始进入对钩状态,在抽屉到达试验位置时二次电源接通;继续推进抽屉,抽屉进入连接行程,抽屉前方的两个滑柱3依然处于推进行程分段12,而抽屉后方的两个滑柱3进入连接行程分段13,控制抽屉左右偏移量在0.5mm内,上钩板5-1和下钩板 5-2全部对勾,控制抽屉上抬,保障主电路插头8在插接过程中正常插接连接。

45.对采用本实施例1结构原理的630a样柜进行测试,样柜的进出线侧为三极主电路插头,主电路插头8接触压力1620n,二次插头12个接触点,接触压力100n。抽屉插头安装板与柜体后板间隙设计为15mm,实际检测为进线侧隔缝14.2mm,出线侧隔缝14.5mm,抽屉左右偏差0.3mm。

46.进线侧的主动路插头8与母线9的连接静止状态时的插接深度,单相的主电路插头8的三级插接深度偏差可控制在

±

0.5mm,三相的主电路插头8的插接深度偏差可控制在

±

0.5mm。进线侧三相与出线侧三相的主电路插头8的插接深度偏差可控制在

±

0.3mm。上述测试数据是保障主动路插头插接可靠性依据,用0.015塞规检测主电路插头8的接触片,有效接触面达到90%以上,而行业企业内一般检测要求都是0.3塞规70%以上有效接触面。检测结果显示,本实施例3实现了操作位移偏差控制在0.5mm内的目标。本发明技术在抽屉单元运行实际工况状态,在主电路插头8负载过载延时冲击电流30

×

7.2倍检测中,温升全部合格,温升中的电阻在220μω(江苏苏州电科院检测),而标准允许1000μω。

47.实施例2,如图6~8所示,和实施例1相比,基本相同,区别在于:本实施例2的功能单元具体为移开式插拔单元,包括单元室和单元室内的单元总成1,单元总成1具体为移开式插拔单元总成。移开式插拔单元总成和单元室之间同样通过实施例1中的导轨装置和上钩板5-1、下钩板5-2进行导向和移动定位。

48.实施例3,和实施例1相比,区别在于:本实施例3的导轨2的滑槽2-1推进行程分段 12的右侧槽面具有一段向内凸出部(15),形成一段前连接行程分段14,用于与前方的滑动件配合对处于连接行程的单元总成1进行导向,推进行程分段12与滑柱3之间的配合间隙>前连接行程分段14与滑柱3之间的配合间隙>后连接行程分段13与滑柱3之间的配合间隙。

49.推进行程分段12与滑柱3之间的配合间隙为1.8~2.2mm,前连接行程分段14与滑柱3 之间的配合间隙为1.5~1.8mm mm,后连接行程分段13与滑柱3之间的配合间隙为0.8~1.2mm。在实际应用中,推进行程分段12与滑柱3之间的配合间隙为2mm,前连接行程分段14与滑柱3之间的配合间隙为1.7mm,后连接行程分段13与滑柱3之间的配合间隙为1mm。

50.本发明的实施例1、2和3的滑槽2-1导向的导轨装置在试制中已完全达到应用要求,成本相比现有的滚轮导轨装置低15%,加上取消导向条和与其配合的操作行程限位槽块,1个单元节省的5元成本的,1个单元可省8元~10元成本。

51.低压成套设备的柜体立柱框架存在对角线误差,固定在立柱上的单元室层板4同步存在误差,而导轨2固定在单元室层板4二边,导轨2前后端的直线度达不到100%正确性。存在 1台设备每个单元室的二根导轨2前后端的中心都有不同的误差的情况,在行业内统称为制造积累总装误差,抽屉钣金总装同样存在制造积累误差。抽屉单元有深有浅,抽屉深度每深100mm,导轨2前后端中心偏差会更大一点,所以,导轨2的滑槽2-1与抽屉的滑柱3之间的间隙要充分考虑抽屉、单元室的制造积累公差,连接行程分段13的槽宽既能保障主电路插头 8与母线9插接时插头前后r触指点摆动量,确保插头接触可靠性,又能保障抽屉前

端的位移量减小。但考虑抽屉移动过程中的导轨2的滑槽2-1与抽屉的滑柱3之间的间隙不宜过小,关键考虑是制造积累误差。连接行程分段13的槽宽小,推进行程分段12的槽宽大,是根据实践得出的可行结论,即可以保障插头连接可靠性,有可以保证推进无机械卡阻。

52.另外,抽屉单元的连接行程为13~15mm之间,当主电路插头8和母线9插接时,进、出线侧插接力差异会引发抽屉后端与前端轻微斜度,抽屉门板向出线端偏移,引发抽屉门与立柱搭边间隙不均匀。抽屉深度越深,特别是抽屉深度400mm时,抽屉后端与前端偏移会越明显。所以,前连接行程分段14单面向内凸出可控制抽屉门,减小偏移量,有效保障抽屉门与立柱搭边间隙均匀,外观提升。

53.抽屉与导轨2间隙的配合并不是一个单一的数学公式,而是一个实践中,根据抽屉操作行程过程动态量测算原理解剖中的设计要掌握动态位移量要求的可行性,此项技术被视为行业一种研究性课题。本发明的技术方案与本公司专利文献cn211790382u公开的解决方案相比具有突出的技术性进步。本发明导轨滑槽式配合抽屉滑柱定位抽屉结构正确定位原理发明创新解决了柜体单元潜在公差结构性问题中,保障主电路插头在

±

0.5mm中心连接可靠性,同时保障抽屉门与柜体立柱搭边

±

0.5mm的外观技术要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。