1.本发明涉及气凝胶技术领域,具体涉及一种二氧化硅气凝胶粉体的制备方法。

背景技术:

2.现有技术中,制备气凝胶粉体通常采用“一步法”或“两步法”制备,先是得到湿凝胶,然后将湿凝胶用有机溶剂交换并进行疏水表面改性,最后常压干燥得到气凝胶粉体。为了得到干燥效果较好的气凝胶,一方面利用表面张力较小的有机溶剂(如正己烷18.4mn/m)反复充分浸泡湿凝胶,以替换湿凝胶孔隙中表面张力较大的水(72.8mn/m),从而减小常压干燥造成的孔隙两边压强差。另一方面,采用高反应活性的氯硅烷表面改性剂对湿凝胶疏水表面改性,可以进一步排出湿凝胶孔隙内水并增强干燥时的回弹效应,最终得到纳米孔隙结构完整的气凝胶。然而采用上述方法制备气凝胶存在很多问题,一方面,溶剂交换需要用纯度较高有机溶剂重复长时间浸泡,耗时长(》2天),溶剂消耗量大;另外一方面,高反应活性氯硅烷改性剂使用中会产生大量强酸蒸汽,对设备、环境和人体危害大。

技术实现要素:

3.本发明的主要目的是提出一种二氧化硅气凝胶粉体的制备方法,旨在解决现有二氧化硅气凝胶粉体制备时间长、溶剂消耗大、制备过程中存在安全隐患的问题。

4.为实现上述目的,本发明提出的一种二氧化硅气凝胶粉体的制备方法,包括以下步骤:

5.将硅源分散在溶剂中,获得分散液;

6.向所述分散液中加入第一酸性溶液,搅拌均匀后静置,获得凝胶,粉碎所述凝胶,获得凝胶粉碎物;

7.在搅拌的条件下,向所述凝胶粉碎物中加入第二酸性溶液和倍半硅氧烷,获得水相物质;

8.低压条件下,干燥处理所述水相物质,获得二氧化硅气凝胶粉体。

9.可选地,所述硅源与所述溶剂的体积比为(0.1~10):1。

10.可选地,所述硅源包括水玻璃、正硅酸四乙酯、正硅酸四甲酯、甲基三甲氧基硅烷、二甲基二甲氧基硅烷、四甲基硅烷和甲基三乙氧基硅烷中的至少一种。

11.可选地,向所述分散液中加入第一酸性溶液,搅拌均匀后静置,获得凝胶,粉碎所述凝胶,获得凝胶粉碎物的步骤包括:

12.将第一酸性溶液滴加到分散液中,直至所述分散液的ph值为4.5~6.5,搅拌均匀后静置0.1~2h,获得凝胶,再以50~1000r/min的速度搅拌粉碎所述凝胶,获得凝胶粉碎物。

13.可选地,所述第一酸性溶液包括盐酸、硫酸、磷酸、硝酸、草酸和冰醋酸中的至少一种;和/或,

14.所述第一酸性溶液的浓度为0.05~20.5mol/l。

15.可选地,在搅拌的条件下,向所述凝胶粉碎物中加入第二酸性溶液和倍半硅氧烷,获得水相物质的步骤包括:

16.在40~85℃、搅拌的条件下,向所述凝胶粉碎物中加入第二酸性溶液和倍半硅氧烷,搅拌反应20~180min,获得水相物质。

17.可选地,所述第二酸性溶液和所述倍半硅氧烷的体积比为(0.3~5):1。

18.可选地,所述第二酸性溶液与所述倍半硅氧烷的体积之和与所述凝胶粉碎物的体积比为(1~5):1。

19.可选地,所述第二酸性溶液包括盐酸、硫酸、磷酸、硝酸、草酸和冰醋酸中的至少一种;和/或,

20.所述第二酸性溶液的浓度为8.5~20.5mol/l。

21.可选地,低压条件下,干燥处理所述水相物质,获得二氧化硅气凝胶粉体的步骤包括:

22.在0.1~1000pa的条件下,将所述水相物质置于40~85℃的环境中,干燥处理5~60min,获得二氧化硅气凝胶粉体。

23.本发明的技术方案中,制备的二氧化硅气凝胶粉体品质高,制备方法简单,成本低,制备时间短,制备过程安全,危险系数极低;本发明提供的制备方法采用“一锅法”设计理念进行制备,整个制备过程均可以在一个反应容器中进行,制备过程中无需更换反应容器,减少原材料的浪费,节省制备时间;同时,在制备过程中粉碎凝胶,获得凝胶粉碎物,其目的是为了将团聚的凝胶分散开,变成小体积的凝胶粉碎物,从而大幅度的增加凝胶粉碎物与后续步骤中的第二酸性溶液和倍半硅氧烷等有机溶液的接触面积,从而实现溶剂交换的同时进行疏水表面改性,如此一来,可节省大量的原材料,降低消耗,从而降低制造成本;进一步地,添加第二酸性溶液和倍半硅氧烷的目的是为了对凝胶粉碎物进行改性,且由于此步骤不涉及传统工艺中的高反应活性氯硅烷表面改性剂,不会产生强酸蒸汽,降低了制备过程中的安全隐患。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

25.图1为本发明提供的二氧化硅气凝胶粉体的制备方法的一实施例的流程示意图;

26.图2为本发明提供的反应釜的一实施例的结构示意图;

27.图3为本发明实施例1提供的凝胶的示意图;

28.图4为本发明实施例1提供的二氧化硅气凝胶粉体的示意图;

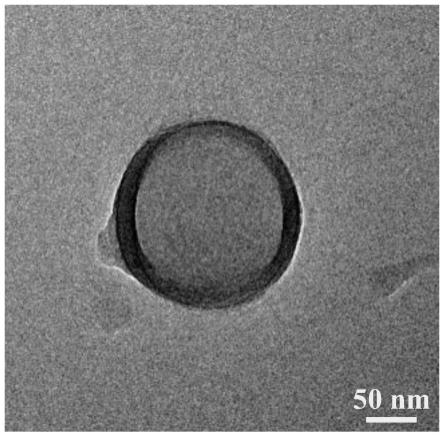

29.图5为本发明实施例1提供的二氧化硅气凝胶粉体的sem示意图;

30.图6为本发明实施例1提供的二氧化硅气凝胶粉体的氮气洗脱附曲线图;

31.图7为本发明实施例1提供的二氧化硅气凝胶粉体的疏水角测试图。

32.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.现有技术中,制备气凝胶粉体通常采用“一步法”或“两步法”制备,先是得到湿凝胶,然后将湿凝胶用有机溶剂交换并进行疏水表面改性,最后常压干燥得到气凝胶粉体。为了得到干燥效果较好的气凝胶,一方面利用表面张力较小的有机溶剂(如正己烷18.4mn/m)反复充分浸泡湿凝胶,以替换湿凝胶孔隙中表面张力较大的水(72.8mn/m),从而减小常压干燥造成的孔隙两边压强差。另一方面,采用高反应活性的氯硅烷表面改性剂对湿凝胶疏水表面改性,可以进一步排出湿凝胶孔隙内水并增强干燥时的回弹效应,最终得到纳米孔隙结构完整的气凝胶。然而采用上述方法制备气凝胶存在很多问题,一方面,溶剂交换需要用纯度较高有机溶剂重复长时间浸泡,耗时长(》2天),溶剂消耗量大;另外一方面,高反应活性氯硅烷改性剂使用中会产生大量强酸蒸汽,对设备、环境和人体危害大。

35.鉴于此,本发明提供一种二氧化硅气凝胶粉体的制备方法,通过该制备方法制备的二氧化硅气凝胶粉体,制备周期短、制备成本低且制备过程中安全隐患低、危险系数低;以下将结合图1所示的二氧化硅气凝胶粉体的制备方法的一实施例的流程示意图进行详细的说明,所述二氧化硅气凝胶粉体的制备方法,包括以下步骤:

36.步骤s10、将硅源分散在溶剂中,获得分散液。

37.需要说明的是,在选择溶剂的时候,一方面需要考虑溶剂与硅源的兼容性,在分散的过程中,需要保证硅源能够均匀地分散在溶剂中;另外一个方面还需要考虑选择的溶剂不能够与硅源进行反应,产生新的杂质;因此,在本技术中,溶剂选择水,作为本实施例的一个优选实施例,溶剂选择为去离子水,减少水中杂质对硅源的污染。

38.进一步地,硅源的具体类型不做限定,只要能够提供硅元素即可,例如,硅源可以是水玻璃,可以是正硅酸四乙酯,可以是正硅酸四甲酯,可以是甲基三甲氧基硅烷,可以是二甲基二甲氧基硅烷,可以是四甲基硅烷,可以是甲基三乙氧基硅烷,还可以是正硅酸四乙酯和正硅酸四甲酯的混合物,还可以是甲基三甲氧基硅烷、二甲基二甲氧基硅烷和四甲基硅烷三者的混合物。

39.需要说明的是,硅源与溶剂的比例也会对硅源的分散性造成影响,因此,为了保证硅源能够均匀地分散在溶剂中,硅源与溶剂的体积比为(0.1~10):1。在本实施例中,硅源与溶剂的体积比小于上述范围时,会导致制备的分散液中硅源含量不足,最终制备的二氧化硅气凝胶粉体不符合要求;硅源与溶剂的体积比大于上述范围,会导致在后续的步骤中加入更多的第二酸性溶液和倍半硅氧烷,如此一来,不仅不能够提高制备的二氧化硅气凝胶粉体的质量,还浪费原材料,增加成本。

40.在进行步骤s10时,具体可以通过以下步骤进行:将反应釜(如图2所示)清洗干净,然后按照比例称取溶剂和硅源,将溶剂和硅源从反应釜的注入口注入反应釜中,启动搅拌桨,搅拌硅源和溶剂,使得硅源充分分散在溶剂中,获得分散液。

41.步骤s20、向所述分散液中加入第一酸性溶液,搅拌均匀后静置,获得凝胶,粉碎所述凝胶,获得凝胶粉碎物。

42.具体地,在本实施例中,加入第一酸性溶液的目的是为了作为催化剂,为反应提供酸性环境,需要说明的是,硅源在酸性的环境下,能够稳定活性大的基团,提高凝胶过程的稳定性,从而使得在之制备的过程中迅速进行凝胶;此外,第一酸性溶液的种类的也会影响凝胶的形成时间,具体地,第一酸性溶液可以是盐酸,可以是硫酸,可以是磷酸,可以是硝酸,可以是草酸,可以是冰醋酸,还可以是磷酸和硫酸混合液,还可以是磷酸、硫酸和草酸混合液,具体选择可以根据实际情况进行选择;更进一步地,第一酸性溶液的浓度也对凝胶的形成时间造成影响,具体地,在本实施例中,第一酸性溶液的浓度为0.05~20.5mol/l。

43.在本实施例中,在凝胶成型之后,需要采用搅拌棒将凝胶打碎,获得凝胶粉碎物,需要是说明的是,将凝胶打碎的目的是为了获得小体积的凝胶粉碎物,小体积的凝胶粉碎物在后续的制备步骤中能够与各种有机溶剂充分接触,可以实现溶剂交换的同时进行疏水表面改性,摒弃了传统的繁复的溶剂交换环节,可节省有机溶剂消耗92%以上。

44.在进行步骤s20时,具体可以通过以下步骤进行:将第一酸性溶液滴加到分散液中,直至所述分散液的ph值为4.5~6.5,搅拌均匀后静置0.1~2h,获得凝胶,再以50~1000r/min的速度搅拌粉碎所述凝胶,获得凝胶粉碎物。

45.步骤s30、在搅拌的条件下,向所述凝胶粉碎物中加入第二酸性溶液和倍半硅氧烷,获得水相物质。

46.具体地,倍半硅烷氧烷属于惰性物质,采用惰性的倍半硅烷氧烷作为表面活性剂,对凝胶粉碎物进行改性,不会产生新的杂质。在本实施例中,采用惰性的倍半硅氧烷作为表面活性剂、第二酸性溶液作为催化剂,对凝胶粉碎物进行表面改性,一方面能够提高改性效率,节省制备时间,另外一方面,倍半硅烷氧烷属于惰性物质,不容易与其他物质发生反应,生成有害物质,安全系数更加高。此外,在此步骤中,由于采用的是惰性倍半硅烷氧烷替代传统工艺中的高反应活性氯硅烷,因此在制备的过程中无强酸蒸汽产生,避免了传统工艺对人体的伤害。

47.进一步地,第二酸性溶液的具体种类不做限定,具体地,第二酸性溶液可以是盐酸,可以是硫酸,可以是磷酸,可以是硝酸,可以是草酸,可以是冰醋酸,还可以是磷酸和硫酸混合液,还可以是磷酸、硫酸和草酸混合液,具体选择可以根据实际情况进行选择;更进一步地,第一酸性溶液的浓度也对凝胶的形成时间造成影响,具体地,在本实施例中,第一酸性溶液的浓度为8.5~20.5mol/l。

48.更进一步地的,倍半硅烷氧烷包括hmdso。

49.需要说明的是,在本实施例中,第一酸性溶液和第二酸性溶液可以选择相同的物质,也可以选择不同物质,具体情况根据实际情况进行选择,此处不做限定。

50.具体地,在进行步骤s30时,可以通过以下步骤完成:打开反应釜的水浴加热功能,将反应釜内部温度加热到40~85℃之间,然后打开反应釜的搅拌桨,搅拌凝胶粉碎物,同时,向所述凝胶粉碎物中加入第二酸性溶液和倍半硅氧烷,搅拌20~180min后,获得分层的

水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质。在本实施例中,将温度控制在40~85℃之间的目的是为了加速凝胶粉碎物疏水表面的改性,节省制备时间。

51.进一步地,第二酸性溶液和倍半硅氧烷的用量也会对制备的时间造成影响,具体地,在本实施例中,第二酸性溶液和倍半硅氧烷的体积比为(0.3~5):1。第二酸性溶液与倍半硅氧烷的体积之和与凝胶粉碎物的体积比为(1~5):1。需要说明的是,第二酸性溶液和倍半硅氧烷的体积之和与粉碎凝胶物质的体积之比小于上述范围,则会导致获得水相物质的获得时间延长,且部分的凝胶粉碎物的疏水表面的改性不彻底,制备出来的二氧化硅气凝胶粉体不符合要求;第二酸性溶液和倍半硅氧烷的体积之和与粉碎凝胶物质的体积之比大于上述范围,一方面浪费原材料,增加制造成本,另外一方面,还会延长后续步骤中低压干燥的时间,导致整个制备过程延长。

52.步骤s40、低压条件下,干燥处理所述水相物质,获得二氧化硅气凝胶粉体。

53.在本实施例中,低压条件下干燥水相物质的目的是为了回收水相物质中的有机溶剂,通过利用蒸馏的方法回收干燥后的有机溶剂,以便下次使用,如此一来,能够节省制造成本。

54.在进行步骤s40时,具体可以通过以下步骤进行:在0.1~1000pa的条件下,将所述水相物质置于40~85℃的环境中,干燥处理5~60min,获得二氧化硅气凝胶粉体。

55.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

56.实施例1

57.(1)将2.51l的水玻璃和7.53l的去离子水依次加入反应釜中,启动搅拌桨进行搅拌,搅拌均匀后获得分散液;

58.(2)将4.8mol/l的盐酸溶液缓慢注入反应釜中的分散液内,同时启动搅拌桨搅拌分散液,直至反应釜内分散液的ph值至6.3,停止注入盐酸溶液,静置0.6h,获得凝胶,再次启动搅拌桨,调整搅拌桨的速度至500r/min,打碎凝胶,获得凝胶粉碎物;

59.(3)打开反应釜的水浴加热功能,将反应釜内部温度加热到65℃,启动搅拌桨,并向反应釜中加入6.2l的盐酸溶液(其中,盐酸溶液的浓度为12mol/l)和6.2l的hmdso,搅拌20min,获得分层的水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质;

60.(4)将真空泵连接到反应釜的注入口,将反应釜内的压力降低至200pa,打开水浴加热功能,将温度调整至60℃,干燥处理10min,获得二氧化硅气凝胶粉体。

61.实施例2

62.(1)将2.51l的正硅酸四乙酯和5.40l的去离子水依次加入反应釜中,启动搅拌桨进行搅拌,搅拌均匀后获得分散液;

63.(2)将6.2mol/l的硫酸溶液缓慢注入反应釜中的分散液内,同时启动搅拌桨搅拌分散液,直至反应釜内分散液的ph值至5.1,停止注入硫酸溶液,静置0.7h,获得凝胶,再次启动搅拌桨,调整搅拌桨的速度至800r/min,打碎凝胶,获得凝胶粉碎物;

64.(3)打开反应釜的水浴加热功能,将反应釜内部温度加热到50℃,启动搅拌桨,并向反应釜中加入7.5l的硫酸溶液(其中,硫酸溶液的浓度为12mol/l)和7.5l的hmdso,搅拌45min,获得分层的水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质;

65.(4)将真空泵连接到反应釜的注入口,将反应釜内的压力降低至200pa,打开水浴

加热功能,将温度调整至80℃,干燥处理8min,获得二氧化硅气凝胶粉体。

66.实施例3

67.(1)将2.51l的水玻璃和0.502l的去离子水依次加入反应釜中,启动搅拌桨进行搅拌,搅拌均匀后获得分散液;

68.(2)将0.05mol/l的草酸溶液缓慢注入反应釜中的分散液内,同时启动搅拌桨搅拌分散液,直至反应釜内分散液的ph值至6.5,停止注入草酸溶液,静置1h,获得凝胶,再次启动搅拌桨,调整搅拌桨的速度至50r/min,打碎凝胶,获得凝胶粉碎物;

69.(3)打开反应釜的水浴加热功能,将反应釜内部温度加热到85℃,启动搅拌桨,并向反应釜中加入4.11l的草酸溶液(其中,草酸溶液的浓度为8.5mol/l)和1.37l的hmdso,搅拌100min,获得分层的水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质;

70.(4)将真空泵连接到反应釜的注入口,将反应釜内的压力降低至1pa,打开水浴加热功能,将温度调整至85℃,干燥处理5min,获得二氧化硅气凝胶粉体。

71.实施例4

72.(1)将2.51l的水玻璃和0.251l的去离子水依次加入反应釜中,启动搅拌桨进行搅拌,搅拌均匀后获得分散液;

73.(2)将20.5mol/l的磷酸溶液缓慢注入反应釜中的分散液内,同时启动搅拌桨搅拌分散液,直至反应釜内分散液的ph值至5.0,停止注入磷酸溶液,静置2h,获得凝胶,再次启动搅拌桨,调整搅拌桨的速度至1000r/min,打碎凝胶,获得凝胶粉碎物;

74.(3)打开反应釜的水浴加热功能,将反应釜内部温度加热到40℃,启动搅拌桨,并向反应釜中加入3.12l的盐酸溶液(其中,盐酸溶液的浓度为12mol/l)和10.4l的hmdso,搅拌180min,获得分层的水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质;

75.(4)将真空泵连接到反应釜的注入口,将反应釜内的压力降低至1000pa,打开水浴加热功能,将温度调整至40℃,干燥处理60min,获得二氧化硅气凝胶粉体。

76.实施例5

77.(1)将2.51l的水玻璃和7.53l的去离子水依次加入反应釜中,启动搅拌桨进行搅拌,搅拌均匀后获得分散液;

78.(2)将4.8mol/l的盐酸溶液和硫酸溶液的混合液缓慢注入反应釜中的分散液内,同时启动搅拌桨搅拌分散液,直至反应釜内分散液的ph值至6.3,停止注入盐酸溶液和硫酸溶液的混合液,静置0.6h,获得凝胶,再次启动搅拌桨,调整搅拌桨的速度至500r/min,打碎凝胶,获得凝胶粉碎物;

79.(3)打开反应釜的水浴加热功能,将反应釜内部温度加热到65℃,启动搅拌桨,并向反应釜中加入6.2l的盐酸溶液和硫酸溶液的混合液(其中,盐酸溶液和硫酸溶液的混合液的浓度为12mol/l)和6.2l的hmdso,搅拌20min,获得分层的水相物质和水溶液,将水溶液从反应釜的底部抽出,获得水相物质;

80.(4)将真空泵连接到反应釜的注入口,将反应釜内的压力降低至200pa,打开水浴加热功能,将温度调整至60℃,干燥处理10min,获得二氧化硅气凝胶粉体。

81.对比例

82.采用传统方法制备的二氧化硅气凝胶粉体。

83.性能测试

84.取实施例1至5制备的二氧化硅气凝胶粉体和对比例制备的二氧化硅气凝胶进行试验测试,导热系数按照gb/t 32064-2015、hotdisk 2500s的规定进行检测;密度按照gb/t 1463-2005的规定进行检测,孔隙率采用氮气等温洗脱附方法进行测试,疏水角度采用θ/2方法的规定进行检测,制备时间采用计时器进行计时,溶剂消耗量按照单体体积进行计算,测试结果如表1所示。

85.表1测试结果

[0086][0087][0088]

图3为本发明实施例1制备过程中凝胶的示意图,由图3可以看出,实施例1制备的凝胶颜色呈半透明淡蓝色,这是由瑞利散射呈现的独特现象,说明此时湿凝胶内部三维孔隙结构是均匀的介孔结构;图4和图5为本发明实施例1制备的二氧化硅气凝胶粉体的示意图,由图4和图5可以看出,二氧化硅气凝胶粉体呈蓬松状态,内部微观孔隙结构为多孔网络结构,孔径大小均匀,且结构完整无坍塌;图6为本发明实施例1制备的二氧化硅气凝胶粉体进行氮气洗脱附测试的曲线图,根据曲线图可以计算二氧化硅气凝胶的孔隙率,经计算二氧化硅气凝胶的孔隙率为97.4%;图7为实施例1制备的二氧化硅气凝胶的疏水角度侧视图。

[0089]

由图2至图6、以及表1可以得出,本发明制备的二氧化硅气凝胶属于超疏水型,相较于对比例制备的二氧化硅气凝胶粉体,本发明提供的制备方法制备时间短,孔隙率高,溶剂消耗量少,制造成本低。

[0090]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。