一种x射线管及其液态金属轴承

技术领域

1.本实用新型涉及x射线管技术领域,特别涉及一种x射线管及其液态金属轴承。

背景技术:

2.x射线管组件通常被用在x射线成像设备中以产生x射线,随着现代医疗技术的发展,医疗诊断需求的提升,对x射线管组件的性能提出了更高的要求。轴承零部件作为x射线管内部的关键零部件,对整个x射线管的性能有着至关重要的作用。为了达到更高阳极转速(至少每分钟12000转,即200hz)以及更大的阳极热容量(至少3.5mhu)设计,液态金属轴承已经取代了传统的滚珠轴承。当x射线管组件用于计算机断层扫描仪时,液态金属轴承除了带动阳极靶盘做高速旋转运动外,还需要承受x射线成像设备的高速自转而产生的离心力。

3.现有技术为了提升液态金属轴承的负载能力,可以在如下三方面进行改进,但与此同时也会带来一些缺陷:

4.通过减少液态金属填充的间隙减少以增大其承载能力,但是目前选用的轴承间隙已经达到了微米级,考虑各个零部件的机械加工性以及零部件之间的配合装配关系,这已经是很高的要求,因此再减少间隙已经相当困难了。

5.通过增大液态金属轴承-轴芯长度来增大其承载能力,但是轴芯在给定的大负载情况下也更容易发生偏转,就会造成液态金属轴承零部件表面相接触,导致卡轴现象发生。

6.通过增大液态金属轴承-轴芯直径来增大其承载能力,但这会导致整个阳极组件尺寸增加,同时也需要提供更高功率的定子线包驱动液态金属轴承高速旋转运动,但是对于x射线管组件来讲,其外型尺寸同时也受到x射线成像设备的限制,不可能任意增大。

技术实现要素:

7.针对现有技术的不足,本实用新型提供了一种x射线管及其液态金属轴承,该金属轴承的轴向负载能力强。

8.本实用新型通过以下技术方案实现:

9.一种液态金属轴承,包括轴芯和轴套,所述轴套可旋转地套接在所述轴芯上,所述轴芯与轴套之间填充有液态金属,所述轴芯上设置有凸台组,所述轴套上设置有凹槽组,所述凸台组与所述凹槽组相互配接。

10.进一步的,所述轴套包括下轴端盖,所述下轴端盖和所述轴芯配接。

11.进一步的,所述凹槽组包括第一凹槽、第二凹槽和第三凹槽,所述第一凹槽、第二凹槽和第三凹槽设置在所述下轴端盖上。

12.进一步的,所述凸台组包括第一凸台、第二凸台和第三凸台,所述第一凸台和第一凹槽配接,所述第二凸台和第二凹槽配接,所述第三凸台和第三凹槽配接。

13.进一步的,所述轴套还包括侧套和上轴端盖,所述侧套一端与所述下轴端盖固定连接、另一端和所述上轴端盖固定连接。

14.进一步的,所述凹槽组还包括第四凹槽,所述第四凹槽设置在所述侧套上靠近所

述下轴端盖的一端。

15.进一步的,所述凸台组还包括第四凸台,所述第四凸台和所述第四凹槽配接。

16.进一步的,所述下轴端盖和所述轴芯的间隙距离为45-65μm。

17.进一步的,所述侧套和所述轴芯的间隙距离为30-50μm,所述上轴端盖和所述轴芯的间隙距离为45-65μm。

18.一种x射线管,包括上述所述的液态金属轴承。

19.相比于现有技术,本实用新型的优点在于:

20.1、轴芯上设置有凸台组,轴套上设置有凹槽组,凸台组与所述凹槽组相互配接,在轴芯与轴套都设有台阶式结构,这样增大了轴芯与轴套的间隙空间,间隙内同样填充了液态金属,极大提升轴向方向承载能力,不容易出现卡轴现象;同时台阶式结构设计也可以保证液态金属在毛细作用下不会溢出。

21.2、液态金属轴承的轴芯台阶式结构设计,轴承与轴套之间间隙内填充的液态金属增多,润滑效果佳。

附图说明

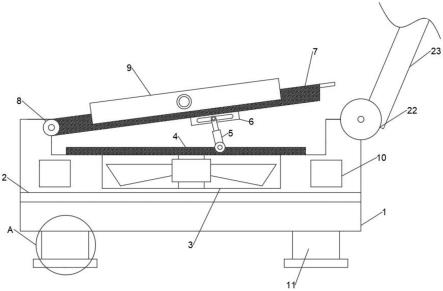

22.图1为本实用新型一实施例的一种x射线管的结构示意图;

23.图2为本实用新型一实施例的一种液态金属轴承的结构示意图;

24.图3为本实用新型一实施例的一种液态金属轴承的剖视图。

25.1、轴芯;10、凸台组;100、第一凸台;101、第二凸台;102、第三凸台;103、第四凸台;2、轴套;20、凹槽组;200、第一凹槽;201、第二凹槽;202、第三凹槽;203、第四凹槽;21、下轴端盖;210、第二安装孔;22、侧套;220、第一固定孔;221、第二固定孔;23、上轴端盖;230、第一安装孔;24、螺丝;3、液态金属;4、阳极靶盘;5、阳极转子;6、阴极;7、壳体。

具体实施方式

26.以下结合较佳实施例及其附图对实用新型技术方案作进一步非限制性的详细说明。在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

27.如图1所示,本实用新型一实施例的一种x射线管,包括壳体7和阴极6,壳体7和阴极6固定连接,壳体7中设置有液态金属轴承、阳极靶盘4、阳极转子5,液态金属轴承可自转地设置在壳体7中,阳极靶盘4和阳极转子5固定连接,液态金属轴承固定连接在阳极靶盘4和阳极转子5内部,在液态金属轴承处于高速旋转状态下会带动阳极靶盘4和阳极转子5一起高速转动。

28.如图2和图3所示,x射线管内的液态金属轴承包括轴芯1和轴套2,轴套2可旋转地

套接在轴芯1上,轴芯1与轴套2之间填充有液态金属3。轴芯1上设置有凸台组10,轴套2上设置有与凸台组10配接的凹槽组20。轴芯1与轴套2都设有台阶式结构,台阶数量不作具体限制,增大了轴芯1与轴套2的间隙空间,间隙内同样填充了液态金属3,极大提升轴向方向承载能力,不容易出现卡轴现象;同时台阶式结构设计也可以保证液态金属3在毛细作用下不会溢出。

29.轴套2包括下轴端盖21、侧套22和上轴端盖23,侧套22一端与下轴端盖21固定连接、另一端和上轴端盖23固定连接,下轴端盖21、侧套22和上轴端盖23均和轴芯1配接。侧套22靠近上轴端盖23的一端设置有若干个第一固定孔220、侧套22靠近下轴端盖21的一端设置有若干个第二固定孔221。上轴端盖23上设置有若干个与第一固定孔220对应的第一安装孔230;下轴端盖21上设置有若干个与第二固定孔221对应的第二安装孔210,螺丝24依次穿过第一安装孔230和第一固定孔220将上轴端盖23固定在侧套22的一端;螺丝24还依次穿过第二安装孔210和第二固定孔221将下轴端盖21固定在侧套22远离上轴端盖23的一端。上轴端盖23和下轴端盖21可拆卸的固定在侧套22的两端,便于轴芯1的拆卸或更换。

30.凹槽组20包括第一凹槽200、第二凹槽201、第三凹槽202和第四凹槽203,第一凹槽200、第二凹槽201和第三凹槽202设置在下轴端盖21上,第四凹槽203设置在侧套22上靠近下轴端盖21的一端。

31.凸台组10包括第一凸台100、第二凸台101、第三凸台102和第四凸台103,第一凸台100和第一凹槽200配接,第二凸台101和第二凹槽201配接,第三凸台102和第三凹槽202配接,第四凸台103和第四凹槽203配接。

32.下轴端盖21和轴芯1的间隙距离d1为45-65μm,侧套22和轴芯1的间隙距离d2为30-50μm,上轴端盖23和轴芯1的间隙距离d3为45-65μm。

33.液态金属3典型地选用镓及其合金作为液态金属3填充液,其在室温下呈液态,并且在轴承运行温度下具有足够低的蒸气压力。液态金属3的导热率可达到100w/m

·

k,紧密填充在轴芯1和轴套2的间隙内,极大增加了热传导面积,相较于滚轴轴承来讲,散热能力有质的提升。

34.轴芯1的外表面与下轴端盖21、侧套22以及上轴端盖23的内表面之间填充有液态金属3,且下轴端盖21和轴芯1的间隙距离d1为45-65μm,侧套22和轴芯1的间隙距离d2为30-50μm,上轴端盖23和轴芯1的间隙距离d3为45-65μm,流动的液态金属3是用于润滑并且适用于真空状态,可以在承受较高温度时还具有必要的粘性。轴芯1上设置有凸台组10,轴套2上设置有与凸台组10配接的凹槽组20,液态金属轴承的轴芯1台阶式结构设计,增大了液态金属轴承在轴向的负载能力。液态金属轴承处于工作状态下,轴芯1被固定,轴套2带动阳极靶盘4和阳极转子5绕轴芯1作高速旋转运动。由于轴芯1台阶式结构设计,轴芯1和轴套2之间的空间增大,即填充的液态金属3也增多,间接提升了液态金属3对于轴芯1和轴套2之间的支撑与润滑。由于轴芯1台阶式结构设计,在液态金属轴承处于高速旋转状态下,轴心方向的支撑面逐级增多,润滑效果佳,液态金属轴承可以耐受更大的阳极负载而不至于卡轴;同时台阶式结构设计也可以保证液态金属在毛细作用下不会溢出。

35.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属

于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。