1.本技术涉及气体检测技术的领域,尤其是涉及一种管道检测用有害气体检测装置。

背景技术:

2.目前,对于建筑上所用到的材料都需要送到检测机构进行检测,检测后其各项指标都符合标准才能进行使用,如果材料检测结果不合格则需要更换其他检测合格的材料。管道是建筑施工过程中常用的一种材料,在管道的各项检测中,有一道检测是对管道本身材质所散发的气体进行检测,检测其所散发的气体中是否含有对人体有害的气体,常用的气体检测方式是通过气体检测仪对管道周围和管道内的气体进行检测,发明人发现通过该方式对管道本身散发的气体进行检测,其检测的精度难以达到要求,并存在比较大的误差。

技术实现要素:

3.为了实现提高对管道内气体检测精度的目的,本技术提供一种管道检测用有害气体检测装置。

4.本技术提供的一种管道检测用有害气体检测装置采用如下的技术方案:

5.一种管道检测用有害气体检测装置,包括安装座、支管以及气体检测器,所述支管设置有若干个,且各个所述支管均与管道连通,且各个所述支管与管道的连接点沿管道的轴线方向依次排列,所述安装座内设置有空腔,各个所述支管均与空腔的连通,且所述气体检测器也与安装座连通,所述安装座上设置有用于控制其中一个支管与气体检测器连通的控制组件。

6.通过采用上述技术方案,操作者通过控制组件使得气体检测器与不同支管连通,进而使得气体检测器对管道的不同位置进行检测,实现对管道的多点检测,通过多点检测的方式对管道不同位置的气体进行检测,完成检测后操作者对多个检测数据进行对比和处理得到最终结果,有利于减少管道检测误差,进而提高对管道内有害气体检测的准确性。

7.可选的,所述气体检测器上设置有第一连接管,所述安装座对应第一连接管位置固定连接有与空腔连通的第二连接管,所述第二连接管上转动连接有螺纹套筒,所述螺纹套筒与第一连接管螺纹连接,所述第一连接管压紧在第二连接管上。

8.通过采用上述技术方案,操作者将第一连接管与第二连接管对接,再通过转动螺纹套筒将螺纹套筒螺纹连接在第一连接管上,使得第一连接管与第二连接管相互抵紧,实现气体检测器与安装座可拆卸固定连接,方便操作者安装和拆卸气体检测器。

9.可选的,所述第一连接管的端面上设置有凸块,所述第二连接管的端面上开设有凹槽,所述凸块插接在凹槽内,所述第一连接管的端面上固定连接有第一密封垫,且所述第一连接管和第二连接管夹紧第一密封垫。

10.通过采用上述技术方案,第一连接管与第二连接管对接时,使得凸块插接在凹槽内,并夹紧第一密封垫,提高第一连接管与第二连接管连接密封性。

11.可选的,所述安装座上开设有导风口,所述导风口与空腔连通,所述安装座对应导风口位置设置有风机。

12.通过采用上述技术方案,当操作者通过控制组件使得气体检测器与其中一个支管连通时,操作者需要启动风机,使得该支管将对应管道位置的空气吸入到空腔内,并将空腔内原有的气体排出,使得气体检测器能够对该支管对应管道位置的气体进行检测,有利于提高气体检测器对管道不同位置气体检测的精度。

13.可选的,所述控制组件包括外筒和内筒,所述外筒在空腔内设置有若干个,所述外筒与支管一一对应,且所述外筒与对应的支管连通,所述内筒设置有若干个并与外筒一一对应,所述内筒转动连接在对应的外筒内,各个所述外筒上开设有第一通孔,各个所述内筒上均开设有第二通孔,所述安装座上对应各个内筒位置均转动连接有控制杆,各个所述控制杆均贯穿安装座并与对应的内筒同轴固定连接。

14.通过采用上述技术方案,操作者通过转动控制杆带动内筒转动,使得内筒与外筒相对转动,当第一通孔与第二通孔连通时,该控制杆对应的支管与空腔连通;当第一通孔与第二通孔不连通时,该控制杆对应的支管与空腔隔断,通过该方式有利于方便操作者切换不同的支管与空腔连通,提高操作便捷性。

15.可选的,各个所述控制杆位于空腔外的一端均固定连接有挡块,所述安装座对应各个控制杆位置均设置有两个用于限制挡块翻转角度的限位块。

16.通过采用上述技术方案,当限位块与其中一个限位块抵接时,该控制杆对应的第一通孔与第二通孔对齐且连通,使得该控制杆对应的支管与空腔连通;当限位块与另外一个限位块抵接时,该控制杆对应的第一通孔与第二通孔完全错开,使得该控制杆对应的支管与空腔隔断。

17.可选的,各个所述限位块朝向挡块的一侧均固定连接有磁铁,所述限位块上对应磁铁位置固定连接有铁片。

18.通过采用上述技术方案,设置磁铁和铁片,当限位块与挡块抵接时,在磁铁和铁片之间的磁吸作用下,使得限位块与挡块不易分离,减少控制杆在外力作用下意外转动的情况。

19.可选的,各个所述内筒上均开设有若干第一环槽,所述第一环槽内设置有第二密封垫,所述外筒的内壁上对应第一环槽位置开设有第二环槽,且所述第二密封垫抵接对应的第二环槽的槽底壁上。

20.通过采用上述技术方案,设置第二密封垫,并使得第二密封垫抵接对应的第二环槽的槽底壁上,有利于提高内筒与对应外筒之间的密封效果,减少内筒和外筒之间出现漏气的情况。

21.综上所述,本技术包括以下至少一种有益技术效果:通过多点检测的方式对管道的不同位置的气体进行检测,完成多点检测后操作者对多个检测数据进行对比和处理得到最终结果,有利于减少管道检测误差,进而提高对管道内有害气体检测的准确性。

附图说明

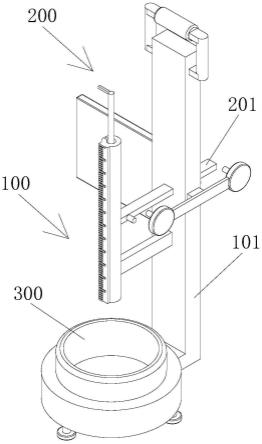

22.图1是本技术实施例的整体结构示意图。

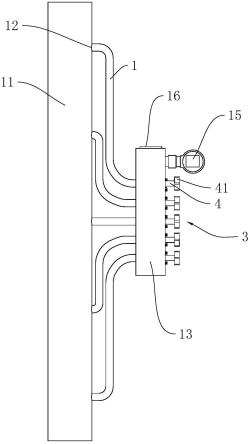

23.图2是本技术实施例用于体现空腔的结构示意图。

24.图3是图2中a部分的放大示意图。

25.图4是图2中b部分的放大示意图。

26.图5是本技术实施例用于体现限位块的结构示意图。

27.附图标记说明:1、支管;11、管道;12、插孔;13、安装座;14、空腔;15、气体检测器;16、导风口;17、风机;2、第一连接管;21、第二连接管;22、螺纹套筒;23、凸块;24、凹槽;25、第一密封垫;3、控制组件;31、外筒;32、第一通孔;33、内筒;34、第二通孔;35、第一环槽;36、第二环槽;37、第二密封垫;4、控制杆;41、手柄;42、挡块;43、铁片;44、限位块;45、磁铁。

具体实施方式

28.以下结合附图1-5对本技术作进一步详细说明。

29.本技术实施例公开一种管道检测用有害气体检测装置。如图1和图2,管道检测用有害气体检测装置包括若干支管1,管道11上开设若干插孔12,若干插孔12沿管道11的轴线方向均匀设置,插孔12与支管1一一对应,各个支管1均插接在对应的插孔12内,并使得各个支管1均与管道11连通。管道11一侧设置有长方体的安装座13,安装座13的长度方向与套筒的轴线方向平行。安装座13内开设有空腔14,各个支管1远离管道11的一端均固定连接在安装座13朝向管道11的一侧,且各个支管1均与安装座13的空腔14连通,安装座13上设置有用于控制其中一个支管1与空腔14连通的控制组件3。安装座13上设置有用于对空腔14内气体进行检测的气体检测器15。安装座13沿自身长度方向的一个端面上开设有导风口16,且导风口16与空腔14连通,安装座13对应导风口16位置设置有风机17。

30.如图2和图3,安装座13与气体检测器15通过第一连接管2和第二连接管21连接,第二连接管21固定连接在安装座13靠近导风口16的一端,且第二连接管21与空腔14连通。第一连接管2固定连接在气体检测器15上,第二连接管21上转动连接有螺纹套筒22,第一连接管2穿设在螺纹套筒22内并与螺纹套筒22螺纹连接,使得第一连接管2与第二连接管21抵紧,并相互连通。第一连接管2朝向第二连接管21的端面上同轴固定连接有环形的凸块23,第二连接管21对应凸块23位置开设有凹槽24,凸块23插接在凹槽24内起到定位的作用。第一连接管2设置有凸块23的端面上固定连接有第一密封垫25,第一连接管2与第二连接管21对接时夹紧第一密封垫25,有利于提高第一连接管2与第二连接管21之间的连接密封性。

31.操作者将第一连接管2与第二连接管21对齐,然后操作者拧动螺纹套筒22,使得螺纹套筒22与第一连接管2螺纹连接,螺纹套筒22转动过程中,使得第一连接管2朝向第二连接管21方向移动,而第一连接管2上的凸块23逐渐朝向凹槽24方向移动,直至凸块23插入到凹槽24内,此时第一连接管2与第二连接管21夹紧第一密封垫25,实现气体检测器15与安装座13之间的稳定连接。

32.如图2和图4,控制组件3包括设置在空腔14内的若干外筒31,各个外筒31均为圆筒状,外筒31与支管1一一对应,且外筒31的一端与对应支杆直接连通,外筒31沿自身径向开设有第一通孔32。各个外筒31内均转动连接有内筒33,且各个内筒33朝向支管1的一端均开通,各个内筒33远离支管1的一端封闭,内筒33沿自身径向开设有第二通孔34,操作者通过转动内筒33,控制第一通孔32与第二通孔34是否连通。各个内筒33的外圆周面上开设有圆环形的第一环槽35,且若干第一环槽35均匀分布在第二通孔34的两侧,外筒31对应各个第一环槽35位置均开设有第二环槽36,各个第一环槽35内均固定连接有环形的第二密封垫

37,且各个第二密封垫37均抵接在对应第二环槽36的槽底壁上,有利于提高外筒31与对应内筒33之间的密封效果。安装座13背离管道11的一侧转动连接有若干控制杆4,各个控制杆4均贯穿安装座13的侧壁并伸入到空腔14内,控制杆4与内筒33一一对应,且各个控制杆4均与对应的内筒33同轴固定连接,各个控制杆4位于空腔14外的端面上均固定连接有手柄41。

33.如图5,各个控制杆4上均固定连接有长方形的挡块42,各个挡块42的两侧均固定连接有铁片43,安装座13对应各个控制杆4位置均固定连接有一组限位块44,每组限位块44设置有两个,且同一组的两个限位块44对称设置在对应控制杆4的两侧,各个限位块44朝向对应挡块42的一侧均固定连接有磁铁45。通过限位块44对挡块42的转动角度进行限位,进而实现对控制杆4的转动角度限位。

34.当控制杆4上的挡块42与其中一个对应限位块44抵接时,对应的磁铁45与铁片43相互吸合,此时该控制杆4对应的第一通孔32与第二通孔34对齐且连通,使得该控制杆4对应的支管1与空腔14连通。当操作者转动控制杆4,使得挡块42与另外一个对应限位块44抵接时,对应的磁铁45与铁片43相互吸合,此时该控制杆4对应的第一通孔32被对应外筒31的内壁封堵,使得该控制杆4对应的支管1与空腔14隔断。而设置磁铁45与铁片43的目的是减少控制杆4在外力作用下转动,导致空腔14与多个支管1同时连通的可能性,进而影响气体检测结果的准确性。

35.本技术实施例实施原理为:初始状态下,各个第一通孔32均被对应外筒31的内壁封堵,使得各个支管1均与空腔14不连通。对管道11内气体进行检测过程中,操作者需要对管道11与各个支管1的连接处进行气体检测,以减少管道11内气体检测结果的误差。气体检测前操作者在管道11上打若干插孔12,插孔12与支管1一一对应,且若干插孔12沿管道11的轴线方向间隔设置,操作者将各个支管1插接在对应的插孔12内,使得各个支管1均与管道11内部连通。

36.当操作者对其中一个支管1对应的管道11位置进行气体检测时,操作者需要先拧动该支管1对应的控制杆4,使得该控制杆4上的挡块42朝向另外一个对应的限位块44方向翻转直至抵接,该过程中该支管1对应的第一通孔32与第二通孔34逐渐连通,使得支管1与空腔14连通。然后操作者控制风机17启动,将该支管1对应管道11位置的气体抽入到空腔14内,并将空腔14内原有的气体排出,使得气体检测器15能够对该支管1与管道11连接位置的气体进行检测。通过该方式操作者依次对各个支管1与管道11连接位置的气体进行检测,最后操作者通过将多组数据进行比较和处理,得到更加准确的气体检测结果,进而提高该装置的有毒气体检测精度。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。