1.本实用新型涉及极柱组件检测领域,具体涉及一种电芯极柱组件气密性检测装置。

背景技术:

2.电池外壳结构是电池制作过程中的必要基础部分。电池外壳主要由边框、盖板、防爆阀、正(负)极柱、密封圈、上塑胶、下塑胶以及转接片组成。通过激光焊接技术,将以上配件组装成一个要求合格的电池外壳。其中,外壳结构的气密性要求是重中之重。

3.而外壳上的极柱组件往往又是最容易漏气的位置,极柱组件零件较多,且大部分质地较软,在装配的过程中易出现配合不到位的现象,从而可能会导致密封性差,是气密性要求的重点把控区域。另一方面,激光焊接不到位也可能会导致气密性不合格。因此,检测产品的气密性是重中之重。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种在不进行盖板焊接的情况下进行检测,节约资源,节省劳动成本的电芯极柱组件气密性检测装置。

5.本实用新型的目的可以通过以下技术方案来实现:

6.一种电芯极柱组件气密性检测装置,该极柱组件包括位于边框外侧的:极柱,用于连接导电;上塑胶,用于绝缘;还包括位于边框内侧的:密封件,用于对极柱组件密封;下塑胶,用于绝缘;转接片;

7.所述的上塑胶位于极柱和边框之间;所述的密封件位于下塑胶和边框之间,所述的转接片位于下塑胶内侧,该装置包括底板,以及设置在底板上的:

8.挡块,用于限制边框的自由度;

9.滑块,用于与挡块配合,夹紧极柱组件;

10.所述的极柱组件位于底板上,所述的滑块位于边框内,该滑块上开设有用于输入检测气体的气道,该气道与高压气瓶相连,所述的挡块位于边框外侧,检测时,极柱组件夹设在挡块与滑块之间。

11.进一步地,所述的挡块包括分开布置于边框外角的左挡块和右挡块。左挡块和右挡块未将极柱零件遮挡,留出必要通道,便于观察气体是否冒出。

12.进一步地,所述的气道周围设有密封圈。密封圈主要作用是与滑块型腔互相配合,对极柱组件进行密封。

13.进一步地,所述的底板上开设有用于滑块滑动的滑道。

14.进一步地,所述的边框上设有连接孔,所述的下塑胶中部开设有通孔,所述的转接片中部开设有与通孔位置对应的转接孔;

15.极柱组件组装时,所述极柱上的凸部依次穿设在连接孔、密封件、通孔和转接孔中。

16.进一步地,所述的密封件包括密封片和开设在密封片中部、并凸出的密封环,极柱组件组装时,所述的密封片位于下塑胶和边框之间。

17.进一步地,所述的密封环一侧插设在连接孔中,且位于极柱凸部与连接孔孔壁之间。

18.进一步地,所述的密封环另一侧插设在通孔中,且位于极柱凸部与通孔孔壁之间。

19.进一步地,所述的边框上还设有平衡透气孔。

20.进一步地,检测时,所述的挡块将平衡透气孔遮挡。

21.检测时,将整个装置放入水中,向气道内通入高压气体,观察边框外侧的极柱位置是否有气泡产生,从而判断极柱组件焊接后的气密性。

22.与现有技术相比,本实用新型具有以下优点:

23.(1)本实用新型结构简单,加工成本不高,操作简单方便;

24.(2)本实用新型对测试环境的要求不高,并且测量方便快捷;

25.(3)本实用新型可在氦检之前筛选出明显不合格的产品,节省氦气资源;

26.(4)本实用新型可在盖板未进行激光焊接之前进行检测筛选,对于不合格品直接做返修或报废处理,避免盖板焊接完后发现极柱焊接不合格,从而浪费盖板资源与人力资源。

附图说明

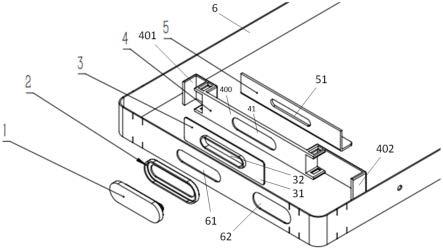

27.图1为本实用新型检测装置的示意图;

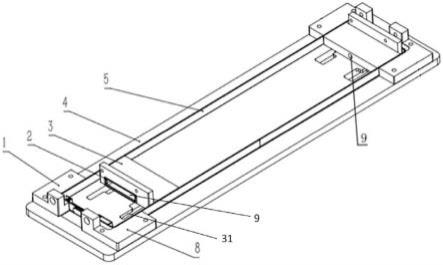

28.图2为实施例1中极柱组件示意图;

29.图中标号所示:左挡块1、密封圈2、滑块3、滑道31、底板4、边框5、连接孔51、右挡块8、气道9、极柱11、上塑胶12、密封件13、密封片131、密封环132、下塑胶14、通孔140、转接片15、转接孔150。

具体实施方式

30.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

31.一种电芯极柱组件气密性检测装置,如图1,该极柱组件包括位于边框5外侧的:极柱11,用于连接导电;上塑胶12,用于绝缘;还包括位于边框5内侧的:密封件13,用于对极柱组件密封;下塑胶14,用于绝缘;转接片15;上塑胶12位于极柱11和边框5之间;密封件13位于下塑胶14和边框5之间,转接片15位于下塑胶14内侧,

32.该装置包括底板4,以及设置在底板4上的:挡块,用于限制边框5的自由度;滑块3,用于与挡块配合,夹紧极柱组件;极柱组件位于底板4上,滑块3位于边框5内,该滑块3上开设有用于输入检测气体的气道9,该气道9与高压气瓶相连,挡块位于边框5外侧,检测时,极柱组件夹设在挡块与滑块3之间。底板4上开设有用于滑块3滑动的滑道31。

33.挡块包括分开布置于边框5外角的左挡块1和右挡块8。左挡块1和右挡块8未将极柱11零件遮挡,留出必要通道,便于观察气体是否冒出。边框5上还设有平衡透气孔。检测时,挡块将平衡透气孔遮挡。气道9周围设有密封圈2。密封圈2主要作用是与滑块3型腔互相

配合,对极柱组件进行密封。

34.边框5上设有连接孔51,下塑胶14中部开设有通孔140,转接片15中部开设有与通孔140位置对应的转接孔150;极柱组件组装时,所述极柱11上的凸部依次穿设在连接孔51、密封件13、通孔140和转接孔150中。

35.实施例1

36.如图2,密封件13包括密封片131和开设在密封片131中部、并凸出的密封环132,极柱组件组装时,密封片131位于下塑胶14和边框5之间。密封环132一侧插设在连接孔51中,且位于极柱11凸部与连接孔51孔壁之间。密封环132另一侧插设在通孔140中,且位于极柱11凸部与通孔140孔壁之间。

37.检测时,将整个装置放入水中,向气道9内通入高压气体,观察边框5外侧的极柱11位置是否有气泡产生,从而判断极柱组件焊接后的气密性,该极柱组件在气压为1mpa时,能维持不漏气超过60min;在气压为2mpa时,能维持不漏气超过30min。

38.实施例2

39.参考图2,与实施例1不同之处在于,密封件13就是密封环132,没有密封片131,该极柱组件在气压为1mpa时,能维持不漏气超过60min;在气压为2mpa时,能维持不漏气时间为25min。

40.由此可见,本实用新型设计的装置能够区分出具有细微差别的极柱组件,为极柱组件的改进和生产过程提供重要的依据和技术支持。

41.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。