1.本发明涉及阀歧管控制系统,更具体地,涉及使用集成壳体的系统,该集成壳体包含控制阀、阀歧管和可串联连接到其他类似壳体的执行器。

背景技术:

2.包含歧管组件的现场总线系统通常用于工业生产线中,用来选择性地将气动压力引导到各种气动操作的现场设备。歧管组件通常是模块化的并且由多个单独的现场总线模块组装而成,包括i/o模块、通信模块和歧管构件。歧管构件包括壳体中安装在歧管块上的一个或多个控制阀。控制阀通常包括滑阀,该滑阀在气缸腔中滑动并且由在电磁线圈被致动时由电磁线圈和阀组件选择性地提供的先导压力操作。歧管构件通常具有共同的先导压力通道和主压力通道,它们连接到用于控制控制阀的电磁阀上,进而控制主压力流到用于现场设备的相应气动执行器上。气动执行器通常由具有执行器臂的活塞和气缸组件操作,其中活塞和执行器在气缸内的缩回位置和伸出位置之间往复循环,反之亦然。

3.带有活塞和气缸的执行器通常位于远离歧管组件的单独壳体中,并通过气动管连接到歧管。

4.歧管组件能够整合许多连接在一起的歧管块和阀站以形成一组阀门歧管块,这些阀门歧管块依次操作大型制造或工业生产线中的许多远程现场设备。因为每个歧管块单独连接到相应的活塞和气缸组件,所以有许多气动管在歧管阀站组和各种远程现场设备执行器之间延伸。

5.此外,每个控制阀都需要正确运行以维持相应现场设备的正确运行。单个电磁线圈和控制阀及其各自的气动现场设备的故障可能会导致整个制造或工业生产线停止运行。因此,最好将每个现场设备及其控制阀和连接管保持在运行状态,并在任何部件发生故障前在定期维护和正常停机期间更换它们,以防止生产线意外停止。然而,仅监测电磁线圈和控制阀具有局限性。仅监测电磁线圈和控制阀不会提供任何有关下游问题的信息,即在致动阀或者现场设备内部的问题的信息。因此,确定电磁线圈的当前致动状态与活塞在其相应气缸中的致动位置之间是否以及何时存在任何差异是非常必要和有利的。

6.所需要的是提供一种包含用于现场设备的控制阀、歧管气动通道以及执行器活塞和气缸组件的快速构造的壳体。还需要一种多位置气动活塞和比较控制阀的致动状态与执行器活塞的位置,并在控制信号与感测到的致动活塞致动状态不匹配时提供警告指示的执行器气缸组件。还需要多个气动串联连接在一起形成穿过一系列壳体的连续的气动歧管的快速构造的壳体,它们。还需要一种具有集成在其中的控制阀和电子设备以减少对空间的要求并简化所需的气动和电子通信连接的气动壳体组件,它。还需要一种具有电子设备和气动连接器的气动执行器,使得远程控制成为可能,并且还提供直接与其他类似气动执行器的简单连接。

技术实现要素:

7.根据本发明的一个方面,气动执行器和控制阀组件具有壳体,该壳体具有控制腔(即,用于控制阀的气缸)和执行器腔(即,用于执行器活塞和活塞杆组件的气缸)。控制腔和执行器腔都具有细长的形状并且基本上彼此平行。控制腔具有供应端口以及第一和第二控制阀出口端口以及至少一个排放端口,其中控制阀可移动通过控制腔来控制供应端口、第一和第二出口端口以及排放端口之间的连通。执行器腔在相对的两端具有第一和第二端口,用于活塞在执行器腔内在缩回端位置和伸出端位置之间往复运动。壳体具有用于加压流体进出壳体的第一入口和第二入口。

8.壳体具有从第一和第二入口之一延伸到控制腔的供应通道,和根据控制阀的致动状态选择性地连通供应通道的第一和第二流动路径,用于将加压流体从供应通道供应到执行器腔的第一或第二端口。活塞和活塞杆组件包括在执行器腔内可滑动地移动的活塞,以根据控制阀的状态相对于壳体在缩回位置和伸出位置之间移动活塞杆,从而将加压流体从供应通道提供到第一和第二流动路径其中之一。

9.优选地,壳体通常是具有中心纵向轴线的细长的形状。它具有四个相对平坦的侧面,每个侧面基本上垂直于相邻侧面,形成围绕壳体外围的四个边。优选地,执行器腔的横截面基本上是圆形的,并且沿中心纵向轴线沿着平坦的侧面的轴向并且在平坦的侧面之间延伸。优选地,控制阀腔置于执行器腔和壳体的一个边缘之间。优选地,两个控制阀都是可滑动地安装在相应控制腔中的阀芯套筒。

10.优选地,壳体具有用于第二控制阀的第二控制腔,第二控制腔与前述控制腔对齐。第二控制腔也是细长的并且基本上与执行器腔平行。活塞和杆组件是多级活塞和杆组件,具有第一级活塞和第二级活塞以及第一级杆和第二级杆,其中第一级活塞位于执行器腔的第一区段,第二级活塞位于执行器腔的第二区段中。执行器腔的第一区段具有连接到控制腔的端口,并且执行器腔的第二区段具有连接到第二控制腔的端口。

11.优选地,气动执行器和控制阀组件通过从壳体的第二入口延伸到类似集成气动执行器的第一入口的导管连接到其他类似的气动执行器控制阀组件。

12.在一个实施例中,壳体具有两个位于相对的两端的端盖,端盖具有组装在一起的第一和第二板构件以及中间顶板。每个控制阀的电磁先导阀安装在中间板的外部。每个第一和第二板构件构成执行器腔的相应第一和第二区段。供应通道延伸到与电磁先导阀连通的端口。先导通道从电磁先导阀延伸到控制腔的端部。控制电子设备和位置传感器安装在壳体中。

13.根据本发明的另一方面,气动执行器和控制阀组件具有第一壳体,第一壳体具有用于控制阀的控制腔和用于执行器活塞和杆的执行器腔。控制腔具有供应端口以及第一和第二控制阀出口端口以及至少一个排放端口,其中控制阀可移动通过控制腔以控制供应入口、第一和第二出口端口以及排放端口之间的连通。执行器腔在缩回端和伸出端处具有第一端口和第二端口,用于活塞在细长腔内作往复运动,以相对于壳体在缩回位置和伸出位置之间移动杆。第一壳体具有第一和第二流动路径,用于将加压流体供应到控制腔的端口和从控制腔的端口排出,从而根据控制阀的致动状态在第一和第二流动路径内供应和排放流体。活塞和杆组件包括在执行器腔内可滑动地移动的活塞,以相对于壳体在缩回位置和伸出位置之间移动杆。第一壳体具有用于将加压流体供应到供应入口端口的第一入口和第

二入口。第一壳体的第二入口连通(fluidly connected)第二气动执行器组件的第二壳体的第一入口。优选地,集成气动执行器和控制阀组件通过从第一壳体的第二入口延伸到第二集成气动执行器的第二壳体的第一入口的导管连接到第二集成气动执行器。

14.根据本发明的另一方面,一种多级活塞和杆组件具有气缸壳体,气缸壳体具有第一活塞接收区段和第二活塞接收区段。第一活塞具有可与第二活塞邻接的内杆,并且第二活塞具有向外延伸的杆,所述杆延伸到气缸壳体外部。气缸具有压力端口,以使活塞在它们各自的第一和第二活塞接收区段之间作往复运动,以提供所述向外延伸的杆的缩回位置、中间位置和完全伸出位置。至少一个位置传感器可操作地连接到每个活塞以及第一和第二活塞接收区段,从而可以感测到完全缩回位置、中间位置和完全伸出位置。

附图说明

15.参考附图,其中:

16.图1是根据本发明的一个实施例的透视和概览图,示出了可操作地连接在一起的多个阀单元和执行器组件;

17.图2是图1所示的一个阀单元和执行器组件的放大透视图;

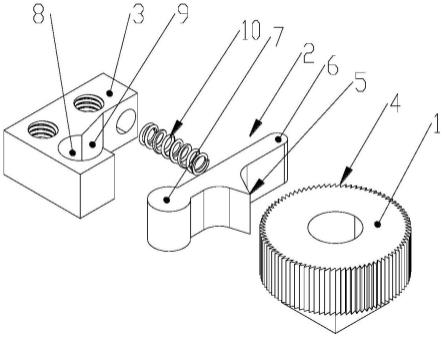

18.图3是图2所示阀单元和执行器组件的爆炸透视图;

19.图4是沿图2中4-4轴线的剖视图;

20.图5是沿图2中5-5轴线截取的剖视图,其中活塞处于完全缩回位置;

21.图6是类似于图5的视图,显示活塞处于半伸出位置;

22.图7是类似于图5的视图,显示活塞处于完全伸出位置;

23.图8是图2所示壳体的端侧视图,示出了阀芯腔60和执行器腔72的相对位置;

24.图9是突出显示壳体内的内部供给路径的透视图;

25.图10是另一个突出显示了壳体内的内部供给路径的透视图;

26.图11是类似于图9的视图,突出显示了壳体内的内部先导压力路径;

27.图12是类似于图10的视图,突出显示了壳体内的内部先导压力路径;

28.图13是类似于图9的视图,突出了内部延伸压力路径;

29.图14是类似于图10的视图,突出显示了内部回缩压力路径和排放路径;

30.图15是本发明另一实施例的透视图;

31.图16是图15的相对侧的壳体内的内部压力路径的透视图;

32.图17是类似于图15的视图,突出显示了壳体内的内部气动压路径;

33.图18是沿图15中18-18轴线截取的剖视图;和

34.图19是沿图15中19-19轴线截取的剖视图。

具体实施方式

35.现在参考图1,气动执行器和控制阀组件10具有多个壳体构件12,它们通过气动导管14和通信电缆16连接在一起。第一壳体12的一个通信电缆16连接到以太网或其他控制器(未示出)的主通信单元,第一壳体12还连接到连接到主空气歧管或空气源(未示出)的气动供应导管20。

36.现在参考图2-14,对壳体12进行详细描述。图2显示壳体12沿着主纵向轴线22伸长

并且具有四个基本平坦的面:侧面24、26、底面28和顶面30(也称为侧面)以及平坦的端面32和34。平坦的侧面24、26、28和30在圆边35、37、39和41处相交。端面32可以具有锚座36并且端面34可以具有从其中延伸的活塞杆38。底面28具有进气端口44和46以及安装在其下方的两个电磁执行器40和42。

37.如图3中更清楚地显示,壳体12可由板部件制成,即用适当的螺栓68和密封件70组装在一起的锚端板48、第一执行器腔板50、中央电磁执行器安装板52、第二执行器腔板54、活塞杆密封板56和端板58。

38.现在参考图4和5,第一执行器腔板50和第二执行器空腔板54各自具有控制空腔60和62,用于可滑动地安装两个阀芯套筒64和66。这些阀芯套筒64和66控制着从供应导管20到第一和第二执行器板50和54中的相应执行器腔72和74间的气动压力通道,以控制多级活塞气缸组件75的运动,并且控制第一活塞76和第二活塞78以及伸展臂80和伸展臂82的位置。腔60、62、72和72的截面最通常为圆形,它们通常被称为圆柱形。

39.现在参考图5、6和7,显示了多级活塞气缸组件75处于三个不同状态。图5显示了活塞组件75处于其完全缩回状态(如图所示朝向右侧),其中伸展臂82也完全朝向右侧缩回。当气动压力被施加到执行器腔72和74的左侧区段86和88时这一状态出现。此外,区段90和92被排气以防止反抗背压。或者,执行器区段86也可以被排气,气动压力可以只作用在区段88。如图6所示,当气动压力施加到区段90并且区段88被排气以防止真空压力时,活塞76和78移动到中间位置。活塞76使其伸展臂80穿过通道81来邻接活塞78。伸展臂82通过板56中的通道83仅突出壳体12的一半。

40.当气动压力随后施加到执行器腔区段92并且区段88被排气以防止反抗背压时,活塞78如图7所示进一步向左移动并与伸展臂80分离。然后活塞78和伸展臂82变得完全伸出。然后,多级活塞75可以通过适当的阀芯套筒控制进行反向运动。

41.如图3和8所示,控制腔60和62彼此对齐。此外,控制腔60和62基本上平行于壳体12的纵向轴线22并且基本上平行于沿纵向轴线22延伸的执行器腔72和74的轴向范围。控制腔60和62被置于执行器腔72和14与拐角边缘35之间。

42.如图9和10所示的空气供应,即气动压力通过通向供应导管94的入口44供应到控制腔60和62,供应导管94通向腿部98和100,腿部98和100通向相应的先导电磁阀40和42。此外,供应导管96还与控制腔60和62的供应端口102和104连通,并通过阀芯套筒64和66来控制通路的开放和关闭。应当注意,供应导管96的某些区段106具有扩大的直径以提供更多的空气供应,从而能给作用到控制阀芯套筒64和66的气动压力波动时创造缓冲。此外,导管96将入口44与入口46连接,使得入口46可以连接到如图1所示下一个壳体12的入口44。

43.当安装在底壁28上的电磁阀40和41被启动时,它们允许气动压力从如图9和10所示的供应导管98和100传递到如图11和12中突出显示的先导压力导管110和112。每个相应的先导压力导管110和112通向控制腔的一端,在其相应的腔内推动阀芯套筒,从而克服安装在相应控制腔60和62的另一端的未在图中示出的弹簧的弹簧偏压。可替代地,阀芯套筒可以通过以传统方式施加到其背面的气动压力返回而不通过复位弹簧。

44.如果使用诸如增材制造等其他制造技术来生产壳体12,用于制造钻孔方便而设置的塞腿部108可以去除。

45.现在参考图13,当阀芯套筒通过电磁阀的致动移动到特定位置时,它们打开如图9

和10所示的供应导管96、102和104与延伸导管114和116之间的连通,所述延伸导管114和116通向延伸端口118和120,所述延伸端口118和120向第一和第二执行器腔72和74的区段90和区段92开放。延伸导管的一部分具有扩大的部位122和124用以提供增加的气动供应。

46.现在参考图14,当阀芯套筒移动到其弹簧偏置位置(或返回活塞位置)时,即当电磁阀被停用时,它打开通往端口130和132的缩回导管126和128与如图9和10所示的供气导管96、102和104的连通,端口130和132通向第一和第二执行器腔72和74的区段86和88。在先导导管端口110和112的对面的控制腔60和62的端部具有相应的先导排气口144和146。控制腔60和62的端部具有相应的先导排气口144和146。缩回导管的一部分具有扩大的部位134和136以提供增加的气动供应。

47.当阀芯套筒切断供气导管102和104与延伸导管114和116的连通时,阀芯套筒打开延伸导管114和116与相应的排放端口138和140的连通。类似地,当阀芯套筒切断供气导管102和104与缩回导管126和128的连通时,阀芯套筒打开返回导管126和128与相应排气口端口142和144的连通。

48.另外,磁体148和150可以附着到活塞76和78上。这些磁体进入预先存在的用于磨损条的凹槽149中并且圆柱形地缠绕在活塞周围。磁体可以被适当地安置在印刷电路板159上的霍尔传感器152、154和156感测,霍尔传感器152、154和156,印刷电路板159安装在壳体12的上腔161中。霍尔传感器连接到通过通信电缆16的适当接线。

49.在操作中,远程主通信模块通过电缆16或通过无线通信对执行器壳体进行控制。电磁执行器40被选择性地致动或解除致动,活塞在气缸内移动到适当的位置。霍尔传感器检测活塞的位置,并将信号发送回主通信模块,主通信模块将活塞的实际位置与活塞的定向状态进行比较。如果实际位置与来自主通信模块的控制信号不匹配,则主通信模块可以向操作员发送适当的标志或警告或者关闭执行器壳体12以防止事故发生。

50.提供适当的运动活塞杆38配有用于安装到固定底座(未示出)的锚座36。活塞杆38的端部具有要安装到现场设备(未示出)的操作部分的安装件158。

51.第一实施例示出了由两个阀芯套筒和两个电磁执行器控制的具有三个位置的多级活塞,而图15-19中示出了根据本发明的替代实施例,所述替代实施例利用单个滑阀和能够实现完全缩回和完全伸出位置的单个活塞。

52.现在参考图15,单个壳体212基本沿主轴线222伸长并且具有四个基本平坦的面:侧面224、226、底面228和顶面230(也称为侧面)以及平坦的端面232和234。平坦的侧面224、226、228和230在圆边235、237、239和241处相交。端面232可以具有锚座236并且端面234可以具有从其延伸的活塞杆238。底面228可以具有安装在其下方的电磁执行器240并且还具有进气端口244和246。壳体212可由板部件制成,这些板部件用适当的螺栓268组装在一起,例如锚端板248、执行器腔板250、活塞杆密封板256和端板258。

53.现在参考图16-19,执行器腔板250具有控制腔(即气缸)260,用于可滑动地安装阀芯套筒264。如图19所示,阀芯套筒264控制气动压力从供应入口244到执行器板250中的执行器腔(即气缸)272的通道,从而控制活塞276及其伸展臂238的运动。

54.控制腔260基本上平行于壳体212的纵向轴线222并且基本上平行于执行器腔272沿纵向轴线222的轴向范围。

55.空气供应,即气动压力通过通向供应导管294的入口244供应到图16和17中所示的

控制腔260,供应导管294通向通往电磁阀240的腿部298。此外,供应导管296还通向控制腔260的供应端口302,以便由阀芯套筒264控制其打开和关闭。应当注意,导管296的某些部位306具有扩大的直径以提供更多的空气供应并在控制阀芯套筒264的气动压力波动中产生缓冲。而且,导管296将入口244连接到入口246,使得入口246可以与所描述的类似的另一个壳体212的入口244串联连接。

56.如图16和17中突出显示的,当安装在底壁228上的电磁阀240被启动时,它允许气动压力从导管298传递到导管310。导管310通向控制腔260的一端以推动阀芯套筒264在其腔内抵抗安装在控制腔260中另一端的弹簧(未示出)的弹簧偏压。如果使用诸如增材制造等其他制造技术来生产壳体212,用于制造钻孔方便而设置的塞腿部308可以去除。

57.当阀芯套筒通过电磁阀的致动移动到特定位置时,它打开如图16和17所示的供应导管294与延伸导管314之间的连通,延伸导管314具有通向延伸端口318的端口,延伸端口318向执行器腔272中的区段290开放。延伸导管的一部分具有扩大的部位322以提供增加的气动供应。

58.当阀芯套筒移动到其弹簧偏置位置时,即当电磁阀被停用时,它向缩回导管326打开供气导管294,缩回导管326通向执行器腔272的区段286的端口330。在端口先导导管端口310的对面的控制腔260的端部具有相应的先导排气口346以防止返回阀芯上的背压。部分缩回导管具有扩大的部位334以提供增加的气动供应。

59.当阀芯套筒切断供气导管302与延伸导管314的连通时,阀芯套筒打开延伸导管314与排放端口338的连通。类似地,当阀芯套筒切断供气导管302与缩回导管326的连通时,阀芯套筒打开返回导管326到排气口端口342的连通。

60.此外,磁体348可以附着到活塞276上,该磁体348可以被适当地安置在上腔361中的印刷电路板上的霍尔传感器352感测。霍尔传感器连接到通过通信电缆216的适当接线。

61.在不脱离由所附权利要求限定的本发明的范围和实质的情况下,其他变化和修改是可能的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。