1.本发明涉及一种轴承座组件。

背景技术:

2.轴承座组件可用于各种辊轴组件。在现代连铸机(continuous casting machine:ccm)中,尤其是方坯连铸机,存在辊线使用寿命短(在线时间)的问题,这是轴承座组件中存在的主要问题之一,由于轴承周围的恶劣操作环境,轴承不能很好地执行其预期寿命。典型的问题是:

3.1.传统的辊轧生产线使用开放式设计的轴承,通过中心润滑系统进行再润滑(油脂泵送);在此方案中,通常泵送功能会出现问题,或者输送过程中油脂因板坯/方坯的过热而被烤干或部分丧失润滑性能,导致轴承在没有足够有效油脂的情况下运行,并出现过早故障。

4.2.传统辊轧生产线中典型的轴承座密封件(除轴承外)是带弹簧的单唇部密封件,密封性能一般。轴承内部经常有水和固体污染物进入,导致过早失效。

5.3.由于可用空间有限,传统辊轧生产线中的轴承座,特别是方坯连铸机的轴承座,通常简单地设计为顶面为矩形,这将从方坯/板坯吸收更多的热辐射。此外,由于空间有限,轴承座中的冷却通道c被简单地设计为钻孔,限制了热交换面积并导致相对较低的冷却效率,如图5所示。

技术实现要素:

6.有鉴于此,本发明提供一种用于辊轴组件的轴承座组件,包括:轴承座;轴承,设置在所述轴承座内部;第一密封件,其包括至少两个密封唇;其中,所述第一密封件安装在所述轴承座上且设置在所述轴承的第一轴向外侧,且其中,所述第一密封件的所述至少两个密封唇中的至少一个密封唇绕所述第一密封件的内周或外周设置。

7.通过本发明,轴承座组件的内部空间有效地与外部环境隔离,可以为其内部的轴承提供良好的工作环境,保证轴承的长使用寿命。由本发明的强密封功能,不仅消除了常规轴承座中用于输送润滑剂的润滑通道,而且可以保证在轴承和密封件使用寿命期间无需对轴承座组件的内部进行再次润滑,从而消除了由于润滑剂没有及时或充分地供应到轴承和密封件而导致的问题的风险(如润滑系统问题、润滑剂燃烧或卡在管道中等)。本发明还对轴承座的结构进行了改进,设置了弯曲形状的顶部并在其中设置冷却通道,以获得更好的热性能,对更高的温度和来自外部环境的热辐射具有更高的抵抗力,延长了密封寿命,加强了冷却,进一步提高了整个轴承座组件的使用寿命。本发明针对密封、冷却、润滑的组合改进,从整体上综合改善了轴承座组件的性能和寿命。

8.尽管本发明尤其针对连铸机设计了具有上述构造和优点的轴承座组件,但应理解本发明的轴承座组件可以根据需要应用于各种其他轴辊组件。

附图说明

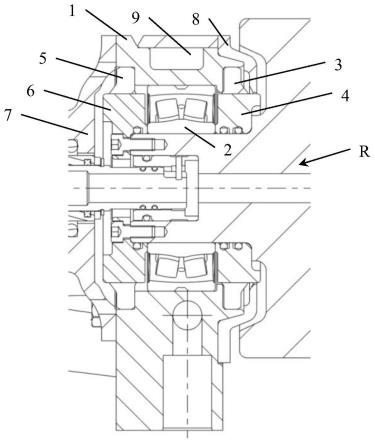

9.图1是显示了根据本发明优选实施例的轴承座组件的截面图图;

10.图2是显示了根据本发明优选实施例的轴承座组件的放大截面图;

11.图3是显示了根据本发明优选实施例的轴承座组件中的第一密封件的自由态的放大图;

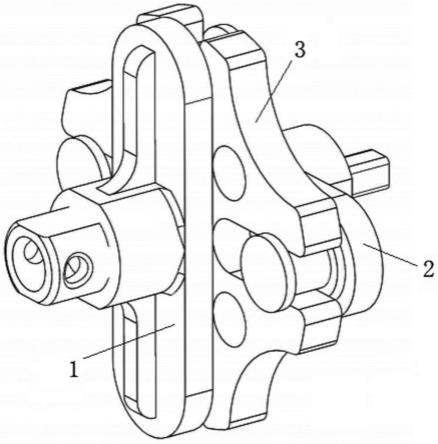

12.图4是显示了根据本发明优选实施例的轴承座组件的外观视图;

13.图5是显示了根据现有技术的轴承座组件的立体图和截面图。

具体实施方式

14.在以下的描述中,术语“轴向”是指轴承所承载的辊轴组件的轴线方向,也可以说是轴承转动所绕的轴线方向。术语“径向”是指与轴向垂直的轴承内外圈的直径方向。术语“周向”是指轴承的圆周方向,其通常也是轴承转动方向。术语“内”、“内侧”是指沿轴向或径向朝向轴承内部的一侧。术语“外”、“外侧”是指沿轴向或径向朝向轴承外部的一侧。另外,术语“辊轴组件”包括转动辊组件和转动轴组件这样的带有旋转运动部件的组件。在以下描述中,相同的附图标记表示相同或相似的结构或部件。

15.参见图1-2,本发明提供一种用于辊轴组件r的轴承座组件,其包括:轴承座1;轴承2,设置在所述轴承座1中;第一密封件3,优选为环形,且其包括至少两个密封唇31(在图3所示的优选实施方式中,密封唇31的数量为三个),即第一密封件是一种多唇部密封件。第一密封件3安装在所述轴承座1上且设置在所述轴承2的第一轴向外侧(即在附图中相对于轴承2位于右侧)。

16.在如图1-3所示的优选实施方式中,在第一密封件3的密封唇31与所述辊轴组件之间设置第一密封套4,以便进一步强化结构。应注意,图3显示了处于自由态下的密封唇31与第一密封套4之间的装配关系,实际安装后,密封唇31会受到压迫变形,从而紧密抵靠在第一密封套4上,而不是进入第一密封套4中。

17.进一步优选地,可以在第一密封套4的内周设置至少一个密封环41,从而该密封环41可以与辊轴组件r接触,以实现密封。如图2所述,针对第一密封套4,优选设置两个密封环41,其是一种静态密封件,通常是o形环。

18.另外,根据一未示出的优选实施方式,也可以省略第一密封套4,则第一密封件3的密封唇31可以直接接触所述辊轴组件r,从而可以减少部件数量并简化安装。

19.进一步优选地,轴承2为密封轴承,代替现有技术中的开放式轴承。

20.由于如上所述的设置,与现有技术相比,轴承座不具有用于导入润滑剂的通道,即该轴承座组件免再润滑。具体说,轴承座组件的内部包括一次性注入的润滑剂,以足以在轴承和密封件的使用寿命内对密封轴承和密封件等进行润滑,从而在轴承和密封件的使用寿命内无需对轴承座组件再润滑。

21.应理解,尽管在图3中第一密封件3包括设置在第一密封件3的内周的三个密封唇,但是在其他优选实施例中,第一密封件的至少两个密封唇中的至少一个设置在第一密封件的内周,以便如上所述地直接接触辊轴组件r(例如接触辊轴组件中的轴颈、辊轴本体等相关结构),或在所述至少两个密封唇中的所述至少一个密封唇与辊轴组件r之间设置第一密封套4。

22.进而,除了在第一密封件内周的至少一个密封唇外,第一密封件还可以包括位于其外周和/或侧面(一侧或两侧)的一个或多个密封唇(未示出),在第一密封件外周的密封唇可以与轴承座1抵接(例如抵接如下所述的凹部或阶梯部11),而侧面的密封唇可以与辊轴组件r、轴承2的相关部件或结构抵接,从而实现多方位的密封。

23.进一步优选地,轴承座1可以包括用于容纳第一密封件3的凹部或阶梯部11。所述凹部或阶梯部11绕周向形成为孔的形式且可以与轴承座1一体形成,从而实现良好的散热效果,即热量可以更快地传递出来并由后文描述的冷却通道9内的流体带走。或者,根据未示出的优选实施方式,轴承座可以包括用于安装第一密封件的安装件,所述安装件可以以各种合适的方式连接至轴承座。

24.进一步优选地,第一密封件3的外周可以设置厚度至少为0.03mm的弹性材料32,如图3所示,从而弹性材料32通过其弹性变形挤压在轴承座1的凹部或阶梯部11中,以实现紧密且良好的密封。进而,通过如此设置弹性材料32,当用于容纳第一密封件3的凹部或阶梯部11因工况需要而扩大内径时,第一密封件3仍能通过弹性材料32的弹性变形紧密地抵接于凹部或阶梯部11中,从而保证其密封效果。

25.进一步优选地,轴承座组件还可包括与第一密封件1类似的第二密封件5。第二密封件5包括至少两个密封唇(未示出),且安装在轴承座1上并设置在所述轴承2的第二轴向外侧(即在附图中相对于轴承2位于左侧)。如图1-2所示,第一轴向外侧为靠近辊轴组件r的一侧,且第二轴向外侧为远离辊轴组件r的一侧。与第一密封件3类似,第二密封件5的所述至少两个密封唇中的至少一个可以直接接触辊轴组件r,或可以在第二密封件5的所述至少两个密封唇中的至少一个密封唇与辊轴组件r之间设置第二密封套6。

26.尽管未示出,但应理解,第二密封件5的密封唇的形式可以与图3所示的第一密封件3的密封唇31的形式类似。

27.进一步优选地,可以在第二密封套6的内周设置至少一个密封环61(如图2所述,设置了一个密封环61)。另外,根据一未示出的优选实施方式,可以省略第二密封套6,则第二密封件5的密封唇可以直接接触所述辊轴组件r,从而可以减少部件数量并简化安装。

28.进一步地,根据不同的优选实施方式,除了在第二密封件内周的至少一个密封唇外,第二密封件还可以包括位于其外周和/或侧面(一侧或两侧)的一个或多个密封唇,外周的密封唇可以与轴承座1抵接,而侧面的密封唇可以与辊轴组件r、轴承2的相关部件或结构抵接,从而实现多方位的密封。

29.进一步优选地,轴承座1可以包括用于容纳第二密封件5的凹部或阶梯部12。所述凹部或阶梯部12绕周向形成为孔的形式且可以与轴承座1一体形成。或者,根据未示出的优选实施方式,轴承座可以包括用于安装第二密封件的安装件,所述安装件可以以各种合适的方式连接至轴承座。进一步优选地,第二密封件5的外周也可以设置厚度至少为0.03mm的弹性材料,从而保证其密封效果。

30.优选地,第一密封件3、第二密封件5可以包含hnbr(氢化丁腈橡胶),fkm(氟橡胶),nbr(丁腈橡胶)等具有弹性性能的材料,且优选制造为密封环的形式。优选地,第一密封套4、第二密封套6可以直接采用不锈钢制造,或者也可直接采用市面上常见钢种,进而也可以在第一密封套4、第二密封套6的径向外表面施加镀层或堆焊或以任何方法加上一层薄金属套层,使得密封套的表面具备更耐磨或耐腐蚀特性。

31.应理解,尽管图1-2的实施例示出了轴承座组件包括第二密封件5及其相关结构,但是第二密封件5及其相关结构可以被替换或省略,即在远离辊轴组件r的一侧(图中左侧),可以用传统的单唇密封件或非接触式密封件代替第二密封件5,或者可以不设置任何第二密封件而仅通过端盖7封闭轴承座组件。

32.进一步优选地,该轴承座组件还包括隔挡片8,所述隔挡片8在轴向方向上位于第一密封件3与辊轴组件r之间。该隔挡片优选为金属材料。该隔挡片8优选地可以与轴承座一体形成或是单独的部件,以接触轴承座1和/或第一密封件3,其作用为:1)隔热以减少来自外部的热辐射;2)减少污染,如减少固态、液态、气态的外界污染物入侵轴承座组件。

33.进一步优选地,轴承座1的顶部的至少一部分形成为弯曲形状,且在所述至少一部分中形成冷却通道9。该冷却通道9优选通过机械加工/铣削形成或直接铸造形成。进一步优选地,所述冷却通道9的至少一部分的宽度为轴承2的宽度的至少一半,以便在轴向方向上对更大的轴承宽度进行冷却。

34.下面介绍根据本发明的轴承座组件的其他变形实施例(未示出)。例如,第一密封件的至少两个密封唇中的至少一个密封唇可以设置在所述第一密封件的外周,此时,所述至少一个密封唇直接接触所述轴承座组件,或在所述至少一个密封唇与所述轴承座组件之间设置一密封套(该密封套的厚度可以较薄,以适应与轴承座组件的配合)。对于该变形实施方式,在第一密封件的内周也可以包括一个或多个密封唇,或者包括如上所述的厚度至少为0.03mm的弹性材料,从而内周上的密封唇或弹性材料可以直接接触所述辊轴组件,或者在内周上的密封唇或弹性材料与所述辊轴组件之间设置如上所述的第一密封套4。

35.进一步应理解,但轴承座组件包括第二密封件时,第二密封件上的密封唇也可以类似地设置。即,在第二密封件的外周包括至少一个密封唇,其可以直接接触所述轴承座组件,或在所述至少一个密封唇与所述轴承座组件之间设置一密封套(该密封套的厚度可以较薄,以适应与轴承座组件的配合)。进而,在第二密封件的内周也可以包括一个或多个密封唇,或者包括如上所述的厚度至少为0.03mm的弹性材料,从而内周上的密封唇或弹性材料可以直接接触所述辊轴组件,或者在内周上的密封唇或弹性材料与所述辊轴组件之间设置如上所述的第二密封套6。

36.以上介绍了根据本发明的轴承座组件的优选实施例及其变形,本发明的技术方案相对于现有技术可以实现诸多优点。

37.1.可以实现轴承座组件的免再润滑

38.由于在轴承座中使用密封轴承且至少使用第一密封件(优选实施方式中还以使用第二密封件),并消除了现有技术的轴承座中(例如通过钻孔形成的)润滑通道,使得可以一次性向本发明的轴承座中注入优质润滑剂,从而轴承座中的密封轴承和密封件在使用其寿命期间不需要再次润滑。这消除了密封轴承和密封件因再次润滑等问题而过早失效的风险。

39.2.改善轴承座组件的密封功能

40.通过使用密封轴承、如上所述的具有多唇部的第一/第二密封件、第一/第二密封套及其密封环等,可以有效地将水、蒸汽和固体颗粒等隔离在外。

41.3.改善热性能

42.由于本发明的轴承座顶部的采用弯曲形状,与现有技术(图5)的矩形顶面相比,从

方坯/板坯接收更少的热辐射。而且在轴承座内部如上所述地形成冷却通道9,因此与现有技术(图5)中通过钻孔形成的冷却通道c相比,具有更大热交换表面。

43.上文中参照优选的实施例详细描述了本公开所提出的方案的示范性实施方式,然而本领域技术人员可理解的是,在不背离本公开理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本公开提出的各种技术特征、结构进行多种组合,而不超出本公开的保护范围,本公开的保护范围由所附的权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。