1.本发明涉及纺织领域,具体是一种分层装卸的纱线管周转车。

背景技术:

2.纱线管在运输过程中,对纱线管的装卸由于操作不当,往往会引起纱线管的碰撞和磨损,其次在运输过程中由于路面不平整,也会引起纱线管的相互碰撞,使外端纱线损伤甚至从线管上脱离,大大提高运输成本,现在有技术中有通过将纱线穿插在竖杆上的方式防止其碰撞的产生,但装料和卸料过程繁琐,尤其在对周转车底部的纱线管进行装料时,使纱线管沿竖杆自由下落至小车底部,产生冲击较大,可能将纱线从纱线管上震散,卸料时则需要手动从小车底部将纱线管逐个拿出,卸料效率低下,现有技术用于非纱线管的周转车中,有的带升降功能,但是升降功能也多是靠电机驱动,有气缸或液压缸驱动的,操作、控制方法也较为不方便。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本发明采用一种分层装卸的纱线管周转车,解决了纱线管在运输过程中易产生碰撞损伤和装卸不便的问题。

4.其解决的技术方案是,包括上端开口的矩形壳体,壳体腔体下底面矩形阵列固定有多个竖杆,壳体腔体内有一个支撑板,支撑板上与竖杆对应位置开设有多个竖孔,竖杆贯穿竖孔且始终与竖孔内缘面始终密封贴合,支撑板能在壳体腔体内上下滑动且支撑板外缘面始终与壳体内壁密封贴合;壳体下端面中部开设有一个第一腔体,第一腔体为轴线沿前后方向放置的圆柱形腔体,第一腔体上端开设有与壳体腔体连通的第一通孔,第一腔体左右两侧分别开设有贯穿壳体左右端面的出气管和进气管,进气管和出气管均与第一腔体连通;壳体前后两端分别铰接有一个直杆,两直杆自由端通过一个水平前后放置的圆杆固定连接,当两直杆由竖直向左侧摆动,第一通孔与出气管连通但不与进气管连通,当两直杆由竖直向右侧摆动,第一通孔与进气管连通但不与出气管连通;壳体右端面固定连接有一个竖直放置且活塞杆朝上的气缸,直杆自由端摆动至壳体右侧能向下挤压气缸的活塞杆,气缸能通过进气管和第一通孔向支撑板下方打入一定量的空气;壳体左端面有一个能上下滑动的滑杆,滑杆下侧有一个轴线水平前后放置的圆柱块,圆柱块内开设有一个第二腔体,第二腔体右端开设有贯穿圆柱块的第二通孔,在不受外力的情况下第二通孔始终与出气管连通,直杆自由端摆动至壳体左侧能向下挤压滑杆,滑杆上下移动使出气管左端堵塞,同时第二腔体内的气体排空;壳体下端面设有四个轮子。

5.所述的所述的第一腔体轴线位置转动连接有一个转轴,转轴中部固定连接有一个挡气板,挡气板的自由端能与第一腔体的内缘面贴合滑动,转轴的下方有一个竖直方向的挡板,挡板将第一腔体位于转轴以下的腔体分隔为左右两部分,挡气板摆动至第一通孔两

侧位置时能分别阻挡挡板两侧腔体与第一通孔连通;第一腔体前侧开设有第三腔体,每个直杆下端朝向壳体的一侧面固定连接有一个水平前后方向的转杆,两转杆分别转动连接在壳体的前后端面上,前侧转杆贯穿至第三腔体内且位于第三腔体内的部分固定连接有一个第一齿轮,转轴前端伸至第三腔体内且固定连接有第二齿轮,第一齿轮与第二齿轮啮合。

6.所述的壳体左端固定连接有前后两个支撑块,圆柱块转动连接在两支撑块之间,壳体左端面位于圆柱块的上方固定连接有一个水方向的横板,滑杆有前后两个分别贯穿横板且能上下滑动,两滑杆下端左侧面均为齿形面,圆柱块前后两端分别固定有第三齿轮,第三齿轮与滑杆下端的齿形面啮合;壳体左端面位于出气管左端的出气口位置固定有橡胶垫圈,橡胶垫圈左端面为与圆柱块外缘面始终贴合的圆弧面,第二腔体内有一个能始终贴合腔体内缘面左右滑动的活塞板,活塞板左端固定有压簧。

7.所述的两滑杆上端和气缸上方分别有一个水平前后放置的横杆,横杆前后两端分别伸出壳体前后端面且与直杆相交,左侧横杆固定在两滑杆上端,右侧横杆固定在气缸活塞杆上端,每个横杆下端面都固定连接有压簧。

8.所述的气缸下端出气孔与进气管连通,进气管内安装有使气体只能单向向左流通的单向阀,气缸下端开设有与缸体连通的换气孔,换气孔内安装有使气体只能单向进入气缸缸体的单向阀。

9.所述的壳体上端开口端设置有矩形框,矩形框能阻挡支撑板向上移出壳体。

10.所述的支撑板与壳体腔体之间、竖孔与竖杆之间均有固定在支撑板上的橡胶密封层;挡气板自由端和挡板上端均固定有橡胶密封层。

11.本发明通过直杆左右摆动控制左右两盲孔的开合,通过直杆的上下摆动带动气缸对支撑板下端充气或放气使支撑板上下移动,大大加快纱线管的装卸效率。

附图说明

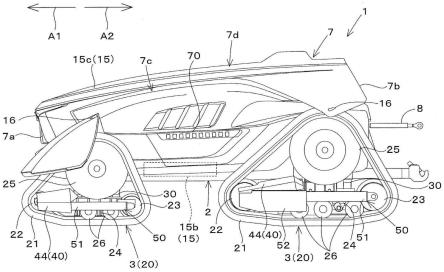

12.图1为本发明的主视外观图。

13.图2为本发明的左视图。

14.图3为本发明的壳体的主视剖视图。

15.图4为本发明图3中a的放大图。

16.图5为本发明直杆向左摆动并向下挤压左侧横杆的主视剖视图。

17.图6为本发明壳体下半段的左视剖视图。

18.图7为本发明壳体的主视剖视图。

具体实施方式

19.以下结合附图对本发明的具体实施方式作出进一步详细说明。

20.由图1至图7给出,本发明包括上端开口的矩形壳体1,壳体1腔体下底面矩形阵列固定有多个竖杆2,壳体1腔体内有一个支撑板3,支撑板3上与竖杆2对应位置开设有多个竖孔4,竖杆2贯穿竖孔4且始终与竖孔4内缘面始终密封贴合,支撑板3能在壳体1腔体内上下滑动且支撑板3外缘面始终与壳体1内壁密封贴合;

壳体1下端面中部开设有一个第一腔体5,第一腔体5为轴线沿前后方向放置的圆柱形腔体,第一腔体5上端开设有与壳体1腔体连通的第一通孔6,第一腔体5左右两侧分别开设有贯穿壳体1左右端面的出气管8和进气管7,进气管7和出气管8均与第一腔体5连通;壳体1前后两端分别铰接有一个直杆9,两直杆9自由端通过一个水平前后放置的圆杆10固定连接,当两直杆9由竖直向左侧摆动,第一通孔6与出气管8连通但不与进气管7连通,当两直杆9由竖直向右侧摆动,第一通孔6与进气管7连通但不与出气管8连通;壳体1右端面固定连接有一个竖直放置且活塞杆朝上的气缸11,直杆9自由端摆动至壳体1右侧能向下挤压气缸11的活塞杆,气缸11能通过进气管7和第一通孔6向支撑板3下方打入一定量的空气;壳体1左端面有一个能上下滑动的滑杆12,滑杆12下侧有一个轴线水平前后放置的圆柱块13,圆柱块13内开设有一个第二腔体14,第二腔体14右端开设有贯穿圆柱块13的第二通孔15,在不受外力的情况下第二通孔15始终与出气管8连通,直杆9自由端摆动至壳体1左侧能向下挤压滑杆12,滑杆12上下移动使出气管8左端堵塞,同时第二腔体14内的气体排空;壳体1下端面设有四个轮子16。

21.所述的所述的第一腔体5轴线位置转动连接有一个转轴17,转轴17中部固定连接有一个挡气板18,挡气板18的自由端能与第一腔体5的内缘面贴合滑动,转轴17的下方有一个竖直方向的挡板19,挡板19将第一腔体5位于转轴17以下的腔体分隔为左右两部分,挡气板18摆动至第一通孔6两侧位置时能分别阻挡挡板19两侧腔体与第一通孔6连通;第一腔体5前侧开设有第三腔体20,每个直杆9下端朝向壳体1的一侧面固定连接有一个水平前后方向的转杆21,两转杆21分别转动连接在壳体1的前后端面上,前侧转杆21贯穿至第三腔体20内且位于第三腔体20内的部分固定连接有一个第一齿轮22,转轴17前端伸至第三腔体20内且固定连接有第二齿轮23,第一齿轮22与第二齿轮23啮合。

22.所述的壳体1左端固定连接有前后两个支撑块24,圆柱块13转动连接在两支撑块24之间,壳体1左端面位于圆柱块13的上方固定连接有一个水方向的横板25,滑杆12有前后两个分别贯穿横板25且能上下滑动,两滑杆12下端左侧面均为齿形面,圆柱块13前后两端分别固定有第三齿轮26,第三齿轮26与滑杆12下端的齿形面啮合;壳体1左端面位于出气管8左端的出气口位置固定有橡胶垫圈27,橡胶垫圈27左端面为与圆柱块13外缘面始终贴合的圆弧面,第二腔体12内有一个能始终贴合腔体内缘面左右滑动的活塞板28,活塞板28左端固定有压簧。

23.所述的两滑杆12上端和气缸11上方分别有一个水平前后放置的横杆29,横杆29前后两端分别伸出壳体1前后端面且与直杆9相交,左侧横杆29固定在两滑杆12上端,右侧横杆29固定在气缸11活塞杆上端,每个横杆29下端面都固定连接有压簧。

24.所述的气缸11下端出气孔与进气管7连通,进气管7内安装有使气体只能单向向左流通的单向阀,气缸11下端开设有与缸体连通的换气孔30,换气孔30内安装有使气体只能单向进入气缸11缸体的单向阀。

25.所述的壳体1上端开口端设置有矩形框31,矩形框31能阻挡支撑板3向上移出壳体1。

26.所述的支撑板3与壳体1腔体之间、竖孔4与竖杆2之间均有固定在支撑板3上的橡胶密封层;挡气板18自由端和挡板19上端均固定有橡胶密封层。

27.本发明在使用时,使支撑板3位于壳体1最上端位置,通过圆杆10将壳体1推动至装料位置后,将纱线管逐个放置在支撑板3上方与竖杆2对应位置,形成第一层纱线管,随着支撑板3上的纱线管逐渐增多,重力增大,支撑板3将下方气体通过出气管8和第二通孔15克服活塞板28上压簧的压力排放至第二腔体14内,直至活塞板28移动至第二腔体14最左端,支撑板3刚好下降一个纱线管高度,然后将圆杆10和直杆14旋转至壳体1左侧位置,转杆21通过第一齿轮22和第二齿轮23带动转轴17顺时针旋转,使挡气板18向右摆动至第一通孔6右侧,并堵塞进气管7与第一通孔18的气流通路,然后通过继续向下按压圆杆10的方式,使横杆29在直杆9的挤压力下向下移动,滑杆12下端的齿形面通过第三齿轮26带动圆柱块13旋转,由于橡胶垫圈27在圆柱块13转动过程中始终密封出气管8左侧开口,在第二通孔15与出气管8分离时,能放置壳体1内的气体通过出气管8向外排出,第二通孔15随圆柱块旋转至橡胶垫圈27外侧时,活塞板28在压簧的压力作用下复位,第二腔体14内的气体通过第二通孔15排出第二腔体14,然后撤销对圆杆10施加的向下的力,直杆9和横杆29在压簧的作用下向上复位,圆柱块13旋转复位,第二通孔15重新与出气管8连通,壳体1下端的气体重新克服活塞板28左侧压簧的压力进入第二腔体14内,支撑板3再次下降一个纱线管的高度,然后沿竖杆2向第一层纱线管上方放置第二层纱线管,重复上述操作,直至支撑板3下降至壳体1最下端,纱线管装载完毕;当通过圆杆10将壳体1移动至卸料位置后,将圆杆10和直杆9旋转至壳体1右侧位置,转杆21通过第一齿轮22和第二齿轮23带动转轴17逆时针旋转,使挡气板18向左摆动至第一通孔6左侧,并堵塞进气管7与第一通孔18的气流通路,然后通过继续向下按压圆杆10的方式,使右侧横杆29在直杆9的挤压力下向下移动,使气缸11的活塞杆竖直向下移动,气缸11内的气体经进气孔7通过单向阀第一腔体5内并经第一通孔6进入支撑板3下方腔体内,使支撑板3向上抬升一个纱线管的高度,撤销对圆杆10施加的向下的作用力,横杆29在压簧的作用下向上复位,由于进气管7中部固定有单向阀限制第一腔体5内的气体向气缸内回流,气体只能经换气孔30进入气缸11缸体内,使活塞杆能顺利向上复位,由于最上层的纱线管向上弹出壳体1上端开口,卸货人员可轻易将最上层的纱线管卸下,将最上层的纱线管卸完后,重新向下按压圆杆10,重复上述操作,使纱线管能一层接一层的从壳体1上端开口伸出,直至支撑板3移动至壳体1最上端。

28.本装置通过旋转直杆14位置,能使其分别对两侧的气缸11的活塞杆进行挤压和圆柱块13旋转方向进行控制,切换方式简单高效,同时通过第一齿轮22和第二齿轮23带动挡气板18向相反方向旋转并堵塞进气管7或出气管8,防止气体无法正常进入或排出支撑板3下方腔体内,使对支撑板3下方腔体的打气和排气更加牢靠;每向下按压一次圆杆10能使支撑板3上升或下降一定的高度,既方便对纱线管的装料,有方便对纱线管的卸料,有效减少装卸纱线管过程中对纱线管的损坏,大大提高纱线管的装卸效率;本装置利用滑杆12的齿形面竖直移动带动圆柱块13旋转,实现出气管8左端与第二通孔15的连通和闭合,使第二腔体14内的空气得到填充或释放,只要第二通孔15脱离橡胶垫圈27,第二腔体14内的空气便能在活塞板28左侧压簧的弹力作用下全部排出,对滑杆12按压长度要求精度低,操作快捷高效;本装置通过将纱线轮穿插在竖杆2上,使其在运输过程中不会发生相互碰撞和摩擦,大大减小纱线的损耗;

本装置利用气体对支撑板3进行支撑,由于气体本身存在压缩性,能对支撑板3和装载好的纱线管承重的同时有效缓冲车身的震动,改善车身震动对纱线管的影响。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。