用于对炉进行加热的方法和装置

1.本发明涉及一种用于对炉进行加热的方法。此外,本发明涉及一种用于改造现有炉以实现更灵活的加热操作的方法。本发明还涉及这样的炉。

2.用于加热金属材料诸如钢坯的工业加热炉通常由燃料加热,该燃料与氧化剂一起燃烧。通常,这种燃烧的主要部分发生在主加热区中。然后,燃烧产物可以与加热的金属材料逆流,在炉的下游流向金属材料装料口处的烟道气出口。燃烧产物流过的下游区通常称为“暗区”。

3.因此,被输送通过炉的金属材料在炉的上游方向上在从装料口到主加热区的途中在暗区中被热燃烧产物预热。

4.对于厚的材料,为了尽可能快地适当加热材料的中心部分,常常希望在炉中尽可能早地加热材料。例如,板坯的中心需要加热到接近平衡,然后才能从炉中取出进行轧制或锻造。

5.这个问题通常通过在暗区中增加额外的燃烧器来解决,以便增加那里的加热功率。这会增加烟道气温度,从而可能会导致用于从烟道气中获取热能的任何上游热量回收或再生设备出现问题。

6.为了不过度加热烟道气,已经提出在暗区使用所谓的氧燃料燃烧器(即,使用高氧氧化剂运行的燃烧器)。然而,这通常是复杂且昂贵的解决方案。

7.因此,希望能够更有效地加热暗区中的金属材料,而这种解决方案不会过于复杂或昂贵。

8.此外,希望这种解决方案在炉中的加热功率方面提供更大的灵活性。后者对于现有的加热炉尤其如此,否则为了提供更灵活的加热功率而进行升级是非常昂贵的。

9.本发明解决了上述问题。

10.因此,本发明涉及一种用于对具有纵向方向和垂直于所述纵向方向的横截面的炉进行加热的方法,所述炉布置有使用燃料与氧化剂的燃烧来加热的至少一个加热区,并且所述炉进一步布置有在所述加热区下游的暗区,没有燃料直接供应到所述暗区,所述方法的特征在于,供应到所述加热区的所述燃料和氧化剂是亚化学计量的,用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%直接供应到所述暗区,测量所述暗区中和/或其下游的烟道气温度,以及控制供应到所述暗区的所述总氧化剂的份额以便不超过预定的最大测量温度。

11.此外,本发明涉及一种用于改造用于根据前述权利要求中任一项所述的操作的现有炉的方法,所述现有炉具有纵向方向和垂直于所述纵向方向的横截面,所述现有炉布置有使用燃料与氧化剂的燃烧来加热的至少一个加热区,并且所述现有炉进一步布置有在所述加热区下游的暗区,没有燃料直接供应到所述暗区,所述方法的特征在于,所述方法包括提供单独的氧化剂喷枪,所述单独的氧化剂喷枪被布置成将氧化剂直接提供到所述暗区;将所述单独的氧化剂喷枪连接到氧化剂源;通过将氧化剂直接供应到所述暗区来修改所述炉,以将所述燃料和氧化剂以亚化学计量方式供应到所述加热区,以提供用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%;提供烟道气温度传感器,所述烟道

气温度传感器被布置成测量所述暗区中和/或其下游的烟道气温度;以及修改所述炉,以控制供应到所述暗区的所述总氧化剂的份额以便不超过预定的最大测量温度。

12.此外,本发明涉及一种具有纵向方向和垂直于所述纵向方向的横平面的加热炉,所述炉布置有使用燃料与氧化剂的燃烧来加热的至少一个加热区,并且所述炉进一步布置有在所述加热区下游的暗区,没有燃料被布置成直接供应到所述暗区,所述炉的特征在于,所述炉被布置成将燃料和氧化剂以亚化学计量方式供应到所述加热区,所述炉被布置成将用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%直接供应到所述暗区,所述炉包括被布置成测量所述暗区中和/或其下游的烟道气温度的烟道气温度传感器,并且所述炉被布置成控制供应到所述暗区的所述总氧化剂的份额以便不超过预定的最大测量温度。

13.在下文中,将参考本发明的示例性实施方案和附图对本发明进行详细描述,其中:

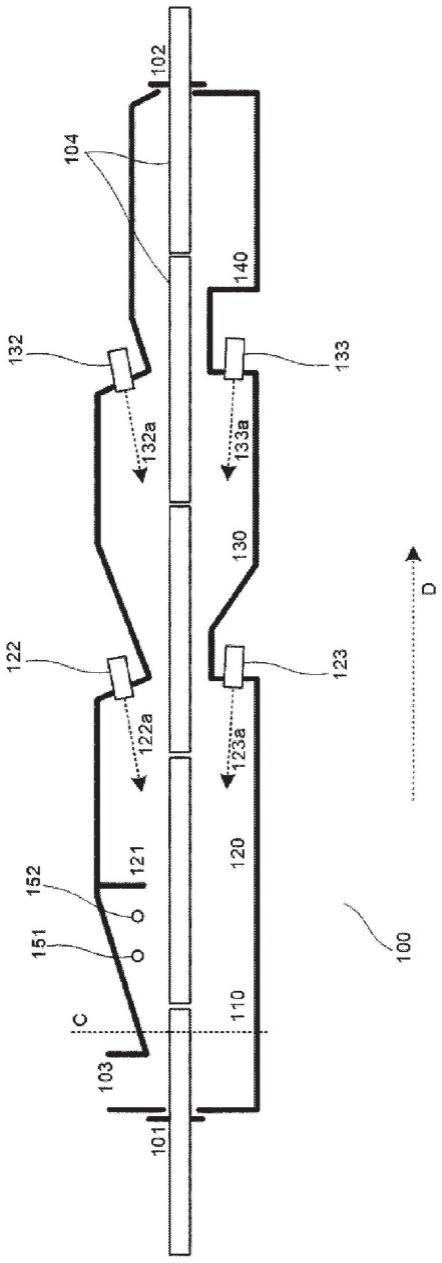

14.图1是根据本发明的炉的简化侧视图;

15.图2是图1所示的炉的简化顶视图;

16.图3是根据本发明的氧化剂喷枪的简化细节图;

17.图4是示出根据本发明的用于对图1所示类型的炉进行加热的方法的流程图;并且

18.图5是示出根据本发明的用于修改或改造现有炉以根据图4所示的流程图操作的方法的流程图。

19.图6是根据本发明的侧燃炉的简化视图。

20.因此,图1示出了具有纵向方向d和垂直于纵向方向d的横截面c的工业炉100。炉100包括至少一个、但可能几个加热区120、130、140,金属材料104优选地沿纵向方向d输送通过加热区,由此材料104在从入口门101到出口门102的途中被加热。炉100还布置有布置在入口门101附近的暗区110,没有燃料直接供应到暗区110。

21.炉100可以是连续再加热炉,材料104可以是金属材料,诸如钢。优选地,金属材料104的厚度为至少10cm,诸如至少20cm。一般来讲,材料104优选地被加热到高于约1000℃的温度。

22.每个区域110、120、130、140通常可以包括上部区域和下部区域,包括暗区110。121表示布置成将暗区110与加热区120隔开的挡板。

23.炉100,特别是不是所述暗区110的一个或几个加热区120、130、140,使用燃料与氧化剂的燃烧来加热,这两者均直接提供到所讨论的加热区120、130、140。

24.燃料可以是气体、液体或固体燃料。供应到所讨论的加热区120、130、140的氧化剂优选地是包含至少85%氧的氧化剂,并且更优选地是工业纯氧,但在某些实施方案中也可以是空气或任何其他氧化剂。例如,布置在所讨论的加热区120、130中的燃烧器122、123、132、133中的一个或几个可以适合于高氧氧化剂补充,通过安装在距所讨论的相应燃烧器122一定距离处的相应的单独的主氧化剂喷枪124(参见图2),经由管线1从炉100的控制装置160供给这种高氧氧化剂。基本上在纵向方向d的下游方向上形成射流124a的喷射的高氧氧化剂可以是在非暗区加热区120、130中使用的唯一氧化剂,然而,除了经由燃烧器122本身供应的氧化剂之外,也可以使用该氧化剂。一般来讲,加热区120、130、140可以与氧燃料和空气燃烧器的任何组合一起使用,即使本发明对于由至少一个氧燃料燃烧器加热的炉100特别有利。

25.使用相应的主氧化剂喷枪124如此补充的燃烧器122中的每个燃烧器本身可以是已经由所述喷枪124改造的现有燃烧器122,诸如空气燃烧器,在改造期间一些或全部先前使用的氧化剂(诸如空气)被所述高氧氧化剂代替。

26.在根据图1和图2的布置中,燃烧器122、132基本上沿纵向方向d燃烧,即,氧化剂和燃料基本上沿纵向方向d供应到加热区120、130。燃料、氧化剂和燃烧产物基本上平行于待加热的金属材料。这样的炉也称为前燃烧炉或后燃烧炉。

27.本发明还可以应用于所谓的侧燃烧炉,其中用于对加热区进行加热的燃烧器布置在炉的侧壁中。燃烧器在垂直于纵向方向d的基本上水平的方向上燃烧。根据本发明,氧化剂喷枪优选地布置在炉的暗区的侧壁中。

28.图6示出了具有纵向方向d和垂直于纵向方向d的横截面c的侧燃烧连续再加热炉600。炉600类似于图1和图2所示的炉100。炉600包括几个加热区620、630、640,金属材料104通过这些加热区被输送和加热。炉600还布置有布置在入口门601附近的暗区610,没有燃料直接供应到暗区610。

29.炉600,特别是不是所述暗区610的一个或几个加热区620、630、640,使用燃料与氧化剂的燃烧来加热,这两者均直接提供到所讨论的加热区620、630、640。

30.燃料可以是气体、液体或固体燃料。供应到加热区620、630、640的氧化剂优选地是包含至少85%氧的氧化剂,并且更优选地是工业纯氧,但在某些实施方案中也可以是空气或任何其他氧化剂。

31.在一个实施方案中,布置在加热区620、630中的燃烧器622、623、632、633中的一个或几个适合于高氧氧化剂补充,通过安装在距所讨论的相应燃烧器622一定距离处的相应的单独的主氧化剂喷枪624,从控制装置660供给这种高氧氧化剂。喷射的高氧氧化剂可以是在非暗区加热区620、630中使用的唯一氧化剂,然而,除了经由燃烧器622本身供应的氧化剂之外,也可以使用该氧化剂。一般来讲,加热区620、630、640可以与氧燃料和空气燃烧器的任何组合一起使用。

32.使用相应的主氧化剂喷枪624如此补充的燃烧器622中的每个燃烧器本身可以是已经由所述喷枪624改造的现有燃烧器622,诸如空气燃烧器,在改造期间一些或全部先前使用的氧化剂(诸如空气)被所述高氧氧化剂代替。

33.根据优选的实施方案,炉600的加热区620、630、640由燃烧器622、623、632、633加热,其中对加热区620、630、640进行加热的所有燃烧器622、623、632、633均位于炉600的侧壁中。

34.在另一个优选的实施方案中,位于加热区620、630、640的侧壁中的燃烧器622、623、632、633补充有靠近燃烧器622、623、632、633布置的氧化剂喷枪,用于向加热区620、630、640供应一部分氧化剂。

35.优选地,对于前燃烧炉或后燃烧炉100以及对于侧燃烧炉600,所有氧化剂经由布置在炉100、600的侧壁中的喷枪供应到暗区110、610。

36.下面的有利实施方案适用于前燃烧炉、后燃烧炉和侧燃烧炉。

37.炉100、600的加热区120、130、140、620、630、640中的温度可以优选地为至少1000℃。烟道气与材料104通过炉100、600的输送方向逆流。

38.根据本发明,供应到非暗区加热区120、130、140、620、630、640的燃料和氧化剂被

控制为亚化学计量,这意味着相对于作为整体的所述加热区120、130、140、620、630、640中的可用氧化剂存在燃料过剩。具体地,到达恰好布置在暗区110、610上游的加热区120、620的下游部分的烟道气包含可燃燃料过剩,其结果是流入暗区110、610的烟道气携带这种燃料过剩。

39.进一步根据本发明,然后将用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%,优选25%至40%直接供应到暗区110、610,诸如经由喷枪151、152、153、154。应注意,这些相对量与相应氧化剂中的氧量有关。在图1和图2以及图6所示的示例性实施方案中,有两对151、152,153、154这样的暗区110、610氧化剂喷枪,一对在炉100、600的每个横向侧上并指向暗区110、610以将氧化剂直接输送到暗区110、610,诸如从布置在其侧壁中的位置水平地输送。

40.在一个优选的实施方案中,上述氧化剂从加热区120、130、140、620、630、640到暗区110、610的重新分配导致进入暗区110、610的气体体积流量(分子数)保持相同或基本上相同,而气体质量流量由于重新分配的氧化剂而降低。

41.在另选的实施方案中,与所述重新分配氧化剂供应之前相比,通过增加加热区120、130、140、620、630、640中的燃烧功率来维持所讨论的加热区120、130、140、620、630、640中的相应温度。例如,这可以包括增加每时间单位提供的燃料量。已经证明,在恒定功率下,通过根据本发明进行氧化剂的重新分配,净效应通常是积极的,即使加热区120、130、140、620、630、640中的温度因此保持不变。

42.无论哪种方式,与在暗区110、610中没有主动加热的常规操作相比,经由烟道103离开的烟道气温度没有显著增加,或至少增加不超过10%。

43.喷枪151、152、153、154经由相应的管线161、162、163、164从所述控制装置160供应所述氧化剂。

44.此外,根据本发明,烟道气温度传感器168b被布置成测量暗区110、610中和/或其下游(诸如烟道103中)的烟道气温度。此外,供应到暗区110、610的总氧化剂的份额由控制装置160控制以便不超过预定的最大测量温度。优选地,因此调节经由所述喷枪151、152、153、154供应到暗区110、610的总氧化剂的份额以便实现预定的测量的这种烟道气温度。因此,如果烟道气的测量温度太高,则供应到暗区110、610的氧化剂较少(或较多,取决于构造),反之亦然。预定最大温度可以例如介于800℃和1000℃之间。预定温度可以介于600℃和900℃之间,并且在操作期间可以是固定的或可变的。

45.同时,可以调节供应到非暗区加热区120、130、140、620、630、640和供应到暗区110、610的氧化剂的总量,以达到作为整体的炉100、600的预定加热功率。

46.因此,在常规空气或氧燃料操作的炉中,通常靠近加热区120、130、140、620、630、640注入的部分氧气流被重新引导到布置在加热区120、130、140、620、630、640下游的喷枪151、152、153、154,在温度高于自动点火温度的暗区110、610的一部分中。

47.这样,常规燃烧的加热区120、130、140、620、630、640改为在亚化学计量条件下燃烧,并且未完全燃烧的燃料部分将与废气一起移动到暗区110、610,在此处与氧化剂流的重新导向部分相遇以充分燃烧。

48.结果,通常在常规加热区120、130、140、620、630、640中产生的部分热量改为在暗区110、610中释放,从而通过在材料104通过炉100、600的转变期间较早地加热该材料来提

高产量。与将燃料和氧化剂两者直接释放到暗区110、610中的暗区110、610增压燃烧器相比,本发明是较不复杂且更节能的解决方案。

49.此外,在根据本发明的解决方案中,控制装置160可以被布置成向下调节或优选地完全关闭暗区110、610喷枪151、152、153、154,因此为炉100、600提供更大的可能功率谱。具体地,在低产量时,喷枪151、152、153、154可以在低功率操作期间关闭,以使炉100、600中的能量效率最大化。

50.因此,本发明以某种方式提供了在加热区120、130、140、620、630、640中提供的燃料的分级燃烧,这进一步导致nox形成减少,并且还有可能减少在上游布置的加热区120、130、140、620、630、640中形成的no的量。

51.另一个优点是在材料104温度更高且氧化更普遍的亚化学计量条件下烧制也减少了材料104表面上氧化物(氧化皮)的形成。事实上,流入暗区110、610的燃烧气体将具有还原性质。

52.在一些实施方案中,供应到加热区120、130、140、620、630、640和暗区110、610的氧化剂经由管线167从同一源166供应,诸如在控制装置160的控制下。

53.在该实施方案和其他实施方案中,优选地,供应到加热区120、130、140、620、630、640的氧化剂包含至少85%的氧,并且优选地是工业纯氧,并且相应地适用于供应到暗区110、610的氧化剂,因此优选地包含至少85%的氧,并且优选地是工业纯氧。优选地,直接提供到暗区110、610的氧化剂可以与直接提供到加热区120、130、140、620、630、640的至少一种氧化剂相同。

54.由于在暗区110、610中发生的额外燃烧,没有或仅有很少的压载气体(诸如n2)被加热,因此与在暗区110、610中不燃烧或者如果使用增压燃烧器向暗区110、610添加额外燃料的常规情况相比,该过程可以变得非常节能,并且大部分或所有添加的热能可以用于在烟道气通过烟道103离开之前加热材料104。

55.为了进一步提高效率和减少no

x

的形成,经由喷枪151、152、153、154输送的氧化剂可以经由至少一个氧化剂喷枪、优选地经由所有所述喷枪151、152、153、154以至少1马赫、更优选至少1.2马赫、还更优选至少1.3马赫的喷射速度操作供应到暗区110、610。这将在暗区110、610中产生湍流气流,从而导致热点的减少和大致均匀的温度分布。

56.为了进一步提高能量效率,通过使在烟道气经由烟道103离开之前传递到材料104的热能的量最大化,可以将在暗区110、610中供应的氧化剂供应到暗区110、610的35%最上游布置的部分。换言之,氧化剂被输送到各自的点,这些点全都位于距布置在最下游的加热区120、620的最远距离处,该最远距离不大于暗区110、610的总纵向d长度的35%。

57.如图2和图6所示,供应到暗区110、610的氧化剂可以通过基本上平行于横截面c的至少一个喷枪151、152、153、154供应。具体地,在这种情况下,供应到暗区110、610的氧化剂可以经由在炉110的任一侧上的至少两个喷枪(诸如151、154)供应,使得氧化剂的两个喷射流155相交或协作,以引起暗区110、610气氛的旋转。这样的旋转可以定向在横截面c中或在暗区110、610中的任何其他平面中,并且可以例如通过将喷枪151、152、153、154基本上朝向彼此但具有轻微的发散来实现,使得来自它们中的一个的射流155被略微向上引导,而另一个被略微向下或向前/向后引导。

58.在本文中,氧化剂的两个喷射流155“相交”是指两个相交主体的至少一部分在炉

100、600的操作期间重叠。

59.喷枪151、152、153、154可以全部布置在待加热的材料104上方,在暗区110、610的上部区域中,并且然后可以布置成也在待加热的材料104上方提供它们各自的射流155。然而,也可以以相应的方式为暗区110、610的下部区域提供氧化剂。

60.很多时候,材料104承载在由材料104下方的支撑柱支撑的机构上。在供应到暗区110、610的一部分喷射氧化剂在待加热的材料104下方的点处供应的特定情况下,优选地,该氧化剂在这样的支撑柱下游的两个这样的支撑柱之间的纵向d距离的介于20%和50%之间的距离处、优选约30%-35%的距离处供应。已经证明,这在效率和温度均匀性方面产生了良好的结果。具体地,这可以通过保证进入加热区120、130、140、620、630、640的材料104的均匀温度分布而很重要。

61.在暗区110、610由挡板121界定的情况下,优选的是喷枪151、152、153、154至少略低于所述挡板121的最低水平向暗区110、610提供氧化剂。

62.关于喷枪151、152、153、154本身的构造,优选的是,所述喷枪200中的每个喷枪均布置在相应的管210中,通过该管210供应冷却空气220,诸如从合适的源221,使得冷却空气220围绕相应的喷枪200包络表面211。喷射的氧化剂在气流212中供应,与圆柱形冷却空气流220同心。这在图3中以横截面示出。可以以相对于暗区110、610中的喷射氧化剂的量不显著的体积供应冷却空气,使得冷却空气基本上不影响燃烧效率。

63.图4示出了根据本发明的方法,使用上述的前或后燃烧炉100或侧燃烧炉600,并由控制装置160控制。

64.在第一步骤中,该方法开始。

65.在随后的步骤中,将燃料和氧化剂以亚化学计量方式供应到加热区120、130、140、620、630、640,而将用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%直接供应到暗区110、610。

66.在随后的步骤中,测量暗区110、610中和/或其下游的烟道气温度。

67.在随后的步骤中,控制供应到暗区110的总氧化剂的份额以便不超过所述预定的最大测量温度。

68.然后,该方法重复第二或第三步骤,或者在要停止操作的情况下结束。

69.根据本方法的操作还允许同一个炉100、600具有较宽的功率谱。因此,当需要较高的功率时,可以向暗区110、610供应氧化剂,同时向常规流增加提供到加热区120、130、140、620、630、640的氧化剂。当需要较低的功率时,可以减少或完全停止对暗区110、610的氧化剂供应。在使用空气和氧燃料燃烧器对加热区120、130、140、620、630、640进行加热的情况下,还可以减少或甚至完全停止加热区120、130、140、620、630、640中的氧燃料氧化剂供应,而仅经由喷枪151、152、153、154供应高氧氧化剂。

70.暗区110、610中或其下游的烟道气的温度可以通过连续调节或通过开/关控制调节经由喷枪151、152、153、154供应的氧化剂来调节。在假设加热区120、130、140、620、630、640中的温度的上游温度调节可靠地工作的情况下,该控制可以作为级联调节来执行。这样的烟道气温度调节然后可以由控制装置160并使用传感器168b和沿着管线1 61、162、163、164的简单阀独立于加热区120、130、140、620、630、640的温度调节来执行。

71.图5还示出了根据本发明的方法,但用于改造现有炉100、600以根据上述方法操

作。一般来讲,现有炉100、600具有所述纵向方向l和垂直于纵向方向l的所述横截面c。此外,现有炉100、600通常布置有至少一个上述类型的加热区120、130、140、620、630、640,其使用燃料与氧化剂的燃烧来加热。现有炉100、600进一步布置有所述类型的暗区110、610,其在所述加热区120、130、140、620、630、640的下游,没有燃料直接供应到暗区110、610。炉可以是前或后燃烧炉100或侧燃烧炉600。

72.在第一步骤中,该方法开始。

73.在随后的步骤中,提供上述类型的单独的氧化剂喷枪151、152、153、154,其被布置成将氧化剂直接提供到暗区110、610。这种单独的氧化剂喷枪151、1 52、153、154可以例如通过穿过暗区110、610的侧壁钻孔并将这种喷枪151、152、153、154安装在所钻的孔中来提供。

74.在随后的步骤中,单独的氧化剂喷枪151、152、153、154例如通过管线161、162、163、164连接到氧化剂源166。

75.在随后的并行步骤中,对现有炉100、600进行修改,例如通过修改或添加控制装置160,以通过经由所安装的喷枪151、152、153、154将氧化剂直接供应到暗区110、610来将燃料和氧化剂以亚化学计量方式供应到加热区120、130、140、620、630、640,以提供用于实现化学计量燃烧或接近化学计量燃烧的总氧化剂的10%至40%。这已经在上文详细描述。

76.在随后或并行的步骤中,提供被布置成测量暗区110、610中和/或其下游的烟道气温度的烟道气温度传感器168b。

77.在随后或并行的步骤中,对现有炉100、600进行修改以控制经由喷枪151、152、153、154供应到暗区110、610的总氧化剂的份额以便不超过所述预定的最大测量温度,优选地保持所述预定温度。

78.此后,该方法结束,现有炉100、600准备根据上述方法操作。

79.优选地,该修改方法不包括修改现有炉100、600以供应比以前更多的燃料。换言之,该修改基本上仅导致所供应的氧化剂从加热区120、130、140、620、630、640转移到先前未主动加热的暗区110、610。因此,暗区110、610有效地变成主动加热的加热区。

80.优选地,温度传感器168b可以是在修改方法开始之前已经存在于现有炉100、600中的已经存在的热元件。此外,控制装置160优选地可以是现有炉100、600中已经存在的控制装置,其仅根据上述方面进行修改,诸如通过执行软件更新。

81.优选地,现有炉100、600是氧燃料炉,换句话说,炉100、600使用至少一种如上所述的高氧氧化剂加热。

82.上文已经描述了优选的实施方案。然而,对于本领域技术人员显而易见的是,在不脱离本发明的基本思想的情况下,可以对所公开的实施方案进行许多修改。

83.例如,除了所述一个或多个喷枪151、152、153、154之外,可以以其他方式提供供应到暗区110的氧化剂。氧化剂喷枪也可以布置在暗区的天花板和/或地板中。

84.优选地,在侧燃烧炉中,仅在炉600的侧壁中供应氧化剂喷枪,并且供应到暗区610的所有氧化剂均经由氧化剂喷枪供应。

85.所有结合图4和图5所示的方法描述的内容也适用于结合图1至图3和图6描述的系统,反之亦然。

86.因此,本发明不限于所描述的实施方案,而是可以在所附权利要求的范围内变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。