一种3d打印机、人工神经元及其制备方法

技术领域

1.本发明属于人工神经元制备相关技术领域,更具体地,涉及一种3d打印机、人工神经元及其制备方法。

背景技术:

2.生物触觉神经元具有接受刺激、传递信息和感知学习的功能。触觉是由皮肤内的触觉神经元上的感受器接收信号,并将信号沿轴突传递至神经突触,由突触后神经元进一步整合同步或异步刺激信号,获得多层次的触觉感知。基于生物触觉神经元机理所构建的人工神经元由触觉感受器、传输单元和人工突触等部分组成,触觉感受器是利用各类电子器件在外界刺激下电阻、电容或电感的变化将外界刺激转化为可量化的电学信号的一类器件。传输单元时利用电子电导或离子电导将量化后的电学信号传递给人工突触的一类器件。人工突触将生物体无法识别的数字信号转化成生物神经信号,构建仿生感知系统和智能人机交互界面的基础器件,实现如短时程塑性、长时程塑性、依赖尖峰时序塑性等的生物突触基本性质。这种基于电子器件硬件实现的人工神经元是构建人工神经元网络的基础,对发展人机交互、机器人感知和控制系统具有重要意义。

3.当前基于传感器原理的触觉感受器性能已经达到甚至超过人体的感知极限,虽然其传感灵敏度已可满足现有人工神经元应用需求,但是其存在结构单一、力学性能固定和无法贴合复杂曲面的问题。当前人工突触主要是通过两端结构的忆阻器器件或多端结构的晶体管器件实现。三端/多端突触晶体管具有稳定性好、测试参数相对可控、运行机制清晰、可由多重材料构成等优点。此外,现有人工神经元感受器、传输单元和人工突触各部分均采用独立制造、分体组装的方法加工,这也伴随着装配复杂、集成度差的问题。

4.中国专利cn112850635a公开了一种人工传入神经、仿生感知系统和人工传入神经的制备方法,其中器件的制备方法仍然是半导体器件的常规制造方法,是将基体、传感器、信号处理及信号存储器件进行机械组合,实现神经感知信号和生物体信号的互联。但所公开的制备方法仍存在本领域技术人员可知的只能制造呈规整周期排布的二维或三维结构,同时受脱模、翻模工艺限制,很多结构无法制备,同时当涉及液态电解质材料时,存在难以封装,受外界环境干扰严重的问题,对神经元的灵敏度和制造难度提出了很大的挑战。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种3d打印机、人工神经元及其制备方法,可以得到多维度力学传感的人工神经元,灵敏度更高、应用范围更广。

6.为实现上述目的,按照本发明的一个方面,提供了一种人工神经元,所述人工神经元包括触觉感受器、传输单元、人工突触,其中:所述触觉感受器由下至上依次包括第一电极层、传感层以及第二电极层,所述传感层设于所述第一电极层和第二电极层之间,其中所述传感层包括由多个锥形结构组成的锥形传感层以及由多个管状结构组成的管形传感层,所述锥形结构的至少一端设有至少一层所述管状结构;所述人工突触为柱状结构,由内至

外依次包括电解质层、半导体层以及封装层,所述柱状结构的一端设源极,另一端设有漏极,中间设有栅极,所述源极与漏极与所述半导体层连接,所述栅极与所述电解质层连接;所述第一电极层通过所述传输单元连接至所述栅极,所述第二电极层与外部电源正极连接,或者所述第二电极层通过所述传输单元连接至所述栅极,所述第一电极层与外部电源正极连接;所述源极与所述电源的负极连接。

7.优选地,所述锥形结构包括正锥形结构和倒锥形结构,所述正锥形结构和倒锥形结构交错排布。

8.优选地,所述管形结构和锥形结构为轴心中空结构。

9.优选地,所述传感层为碳纳米管掺杂的pdms复合材料;所述第一电极层和第二电极层的材料为导电银浆、导电碳浆、碳纳米管或银纳米管状的一种。

10.优选地,所述传输单元以及电解质层的材料为离子导电型材料。

11.优选地,所述半导体层的材料为原位聚合的聚苯胺材料或聚3,4-乙烯二氧噻吩:聚苯乙烯磺酸盐;所述封装层的材料为pdms。

12.优选地,所述触觉感受器的最下部还设有衬底,所述衬底的材料为pdms。

13.按照本发明的另一个方面,提供了一种打印上述人工神经元的3d打印机,所述3d打印机包括普通喷头和同轴喷头,所述同轴喷头包括两个同轴布置的喷头管组合而成,两喷头管分别对应一料筒,其中内部喷头还可连接预设压力气体。

14.按照本发明的再一个方面,提供了一种采用上述的3d打印机打印所述人工神经元的制造方法,所述方法包括:制备触觉感受器:采用所述普通喷头打印衬底层、第一导电层,采用所述同轴喷头打印所述传感层,采用所述普通喷头打印第二导电层;制备人工突触:采用所述同轴喷头制备所述管状封装层、漏极和源极;采用聚合涂层法制备半导体层;将电解质材料注入半导体内部中空管;传输单元制备:采用所述同轴喷头制备所述传输单元。

15.优选地,在制备所述传感层时,当制备管形传感层时,制备过程中内部喷头管通入预设压力的气体,进而打印出中空的管形结构;当制备锥形结构时,制备过程中内部喷头管通入预设压力的气体,外部喷头管的浆料压力依次增大或减小,进而打印出中空的锥形结构。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的3d打印机、人工神经元及其制备方法具有如下有益效果:

17.1.本技术的传感层包括锥形传感层和管形传感层,管形传感层感受外界压力信号,通过各级中空管状结构的逐渐压缩变形及管内部的接触,可以构建多阶段传感,通过调节管的厚度和材料内部成分比例可以调节其阻变灵敏度,锥形传感层不仅可以感受外界的压信号,还能感受外界的切应力信号,在外界切应力作用下,锥形结构由分离到接触,进一步相互挤压从而引起电阻的变化,进而感受到外界切应力信号。

18.2.锥形传感层包括正锥形结构和倒锥形结构,两种结构形状交错布置,可以使得感受切信号时更加稳定。

19.3.采用3d打印制备,可方便高效的制备不同尺寸、排布方式和组合方式的触觉感受器,在制备人工突触时可以简便快捷的将半导体层和电解质层有效封装在中空管内部,大大提升了人工突触的环境耐受性,避免了传统有机电化学晶体管电解质材料受外界环境的影响。

20.4.通过本发明所提供方法制备的人工神经元,模仿生物神经元架构和工作机制,将触觉感受、信号传递和触觉感知学习等神经元功能耦合,具有触觉感知学习功能人工神经元是构建神经网络的基础器件,同时,本技术所述提供的3d打印神经元的方法,突破了传统柔性电子器件制备工艺对产品结构复杂度、器件集成度和制造周期长的限制,通过3d打印技术可实现各器件尺寸、结构及排布方式的灵活调节。

附图说明

21.图1是本技术实施例的人工神经元的一结构示意图;

22.图2是本技术实施例的人工神经元的另一结构示意图;

23.图3是本技术实施例的人工突触的结构示意图;

24.图4a是本技术实施例传感层变形前的结构示意图;

25.图4b是本技术实施例传感层变形后的结构示意图;

26.图5是本技术实施例的3d打印机打印人工神经元的示意图;

27.图6a是本技术实施例3d打印机的同轴喷头的结构示意图;

28.图6b是本技术实施例3d打印机的同轴喷头的剖视图;

29.图7是本技术实施例3d打印机的打印锥形结构的参数曲线图。

30.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

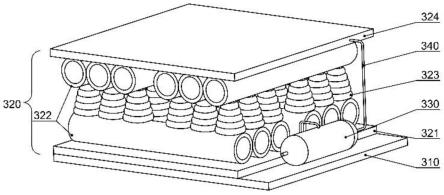

31.101-x/y/z三轴运动平台;102-成形基板;103-普通喷头;200,210-同轴喷头;300-打印样品;121,123-第一料筒;122-第二料筒;124-第三料筒;125-第四料筒;126-第五料筒;127-料筒支架;131-电磁阀;132-第一高压气管;133-第二高压气管;134-第三高压气管;201-外侧喷头基座;202-内侧喷头;203-外侧喷头;310-衬底;320-触觉感受器;330-人工突触;340-传输单元;321-第一电极层;322-管形传感层;323-锥形传感层;324-第二电极层;331-电解质层;332-半导体层;333-封装层;334-源极;335-漏极;336-栅极。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

33.请参阅图1及图2,本发明第一方面提供了一种人工神经元,所述人工神经元包括触觉感受器320、传输单元340和人工突触330,具体结构如下。

34.所述触觉感受器320由下至上依次包括第一电极层321、传感层以及第二电极层324,所述传感层设于所述第一电极层321和第二电极层324之间,其中所述传感层包括由多个锥形结构组成的锥形传感层323以及由多个管状结构组成的管形传感层322,所述锥形结构的至少一端设有至少一层所述管状结构。

35.进一步优选的,所述锥形结构包括括正锥形结构和倒锥形结构,所述正锥形结构和倒锥形结构交错排布。

36.进一步优选的,所述管形结构为轴心中空结构,所述锥形结构为轴心中空结构。

37.所述触觉感受器320的最下部还设有衬底310,所述衬底310的材料为pdms。

38.所述传感层为碳纳米管掺杂的pdms复合材料;进一步优选的为掺杂碳纳米管、聚苯胺或聚吡咯的pdms复合材料。

39.所述第一电极层321和第二电极层324的材料为导电银浆、导电碳浆、碳纳米管或银纳米管状的一种。

40.所述触觉感受器320的管形传感层,平行或呈一定夹角排布于第一电极层321和第二电极层324间,通过改变3d打印参数管状传感层层数、管间距、管壁厚度、直径可调控。所述触觉感受器的管形传感层,在外部压力载荷下,由两阶段变形实现外界压应力的阻变传感。

41.所述触觉感受器320的锥形传感层,呈正反方向排布于管状传感层间,通过改变3d打印参数锥形传感层排布方向、锥度、间距、高度可调控。所述触觉感受器的锥形传感层,在外部切应力载荷下,相邻锥形结构由分离到接触变化,实现外界切应力的阻变传感。

42.如图3所示,所述人工突触330为柱状结构,由内至外依次包括电解质层331、半导体层332以及封装层333,所述柱状结构的一端设源极334,另一端设有漏极335,中间设有栅极336,所述源极334与漏极335与所述半导体层332连接,所述栅极336与所述电解质层331连接;

43.所述第一电极层321通过所述传输单元连接至所述栅极,所述第二电极层324与外部电源正极连接,或者所述第二电极层通过所述传输单元连接至所述栅极,所述第一电极层321与外部电源正极连接;所述源极与所述电源的负极连接。

44.如图4a和4b所示,在外部压应力载荷作用下管形传感层322被压缩,相邻管壁接触导致电阻降低。在外部切应力载荷作用下相邻锥形传感层323接触,导致电阻降低。通过传感单元将触觉感受器的电信号变化传递至基于有机电化学晶体管原理的人工突触的栅极336,聚合物电解质调控人工突触半导体层332的掺杂度,从而实现人工突触漏极335和源极334间的电阻变化,最终实现触觉感知学习功能。

45.进一步优选的,所述传输单元340以及电解质层的材料为离子导电型材料,如掺杂氯化钙、氯化锂等的聚乙烯醇或聚氧化乙烯。所述半导体层的材料为原位聚合的聚苯胺(pani)材料或聚3,4-乙烯二氧噻吩:聚苯乙烯磺酸盐(pedot:pss);所述封装层的材料为pdms。

46.所述人工突触控制加载在浸入电解质层中的栅极和源极间的电压,电解质中的离子迁移,控制半导体层电导率可逆变化,实现突触中的短时突触可塑性和长时突触可塑性。

47.本技术第二方面提供了一种3d打印机,本实施例中为多材料墨水直写3d打印机,如图5所示,包括x/y/z三轴运动平台101,可加热成形基板102,普通喷头103,打印传输单元和触觉感受层的同轴喷头200、210。装有pdms材料的第一料筒121、123,装有碳纳米管掺杂的pdms复合材料的第二料筒122,装有聚合物电解质的第三料筒124,未装打印浆料的第四料筒125,装有导电银浆的第五料筒126,料筒支架127。控制材料挤出气路切换的电磁阀131,控制pdms或pdms/cnt材料挤出的第一高压气管132,控制聚合物电解质挤出的第二高压气管133,控制导电银浆材料挤出的第三高压气管134,打印样品300。其中同轴喷头结构示意图如图6a和6b所示,主要包括外侧喷头基座201、内侧喷头202和外侧喷头203。

48.本技术第三方面提供了一种采用上述打印机打印所述人工神经元的方法,所述方法包括如下步骤s1~s3。

49.s1:制备触觉感受器:

50.采用所述普通喷头打印衬底层、第一导电层,采用所述同轴喷头打印所述传感层,采用所述普通喷头打印第二导电层。

51.a)打印衬底层

52.根据多材料墨水直写3d打印机预设打印轨迹控制打印喷头移动,通过气动式挤出衬底材料,每完成一层打印,根据打印层厚逐层累积形成衬底层,完成打印后将打印基板升温,待衬底固化后冷却基板,得到衬底层。

53.b)打印第一导电层

54.根据传感层连接电路需求,控制多材料墨水直写3d打印机打印喷头移动,通过气动式挤出导电浆料,完成打印后将打印基板,待导电层固化后冷却基板,得到导电层。

55.c)制备传感层材料

56.将碳纳米管以0.1~1.0mg/ml的比例加入到0.1wt%的十六烷基三甲基溴化铵水溶液中,超声30~120min。将分散后的碳纳米管浆料和pdms以5~10wt%的比例加入二氯甲烷中,充分搅拌分散后,在80℃下挥发溶剂8h,制备出打印传感层所用浆料。

57.d)制备管形传感层

58.采用安装有双层同轴喷头的多材料墨水直写3d打印机打印管状传感层,同轴喷头内侧连通大气压,同轴喷头外侧连接装有打印浆料的料筒。根据掺入碳纳米管比例、阻变灵敏度要求,成形1-5层管状传感层后,成形基板加热120-180℃,保温时间30-60min固化。

59.e)制备锥形传感层

60.采用安装有双层同轴喷头的多材料墨水直写3d打印机打印锥形传感层,将喷头移动至成形位置后,控制打印机z轴抬升并同时控制挤出气压自600~800kpa的气压逐渐下降至100~400kpa,随着挤出气压的逐渐降低,喷头出口处浆料挤出量降低,形成正锥形结构的传感层。随后将喷头移动至下一打印位置后,控制打印机z轴抬升并同时控制挤出气压自100~400kpa逐渐上升至600~800kpa,形成倒锥形结构传感层。根据运动轨迹成形正锥形和倒锥形交替排列的传感层后,成形基板加热120~180℃,保温时间30~60min固化。

61.s2:制备人工突触:

62.a)采用所述同轴喷头制备所述管状封装层、漏极和源极;

63.采用安装有双层同轴喷头的多材料墨水直写3d打印机打印管状封装层及漏极和源极,同轴喷头内侧连接装有导电银浆的料筒,同轴喷头外侧连接装有封装材料的料筒。根据人工神经元布局和人工神经突触功能需求,将喷头移动至成形位置后,控制同轴喷头内外侧挤出气压同时挤出,打印成形封装的导电银浆电极。随后停止内侧挤出气压挤出,打印成形人工突触最外侧封装层。最后重新启动内侧挤出气压挤出,打印成形人工突触的另一电极。

64.b)采用聚合涂层法制备半导体层;

65.采用原位聚合法或其他聚合涂层制备方法在管状封装层内部制备电阻可变聚合物涂层。将聚合物单体或聚合物溶液注入上述管状封装层内部,原位聚合或加热除去溶剂后在管状封装层内部形成涂层。

66.c)将电解质材料注入半导体内部中空管;

67.将licl或cacl2等水溶液与聚氧化乙烯或聚乙烯醇水凝胶充分混合后制备离子导

电型材料。并将其注入到沉积半导体层后的中空管中,制备出人工突触的电解质层。

68.s3:传输单元制备:

69.采用所述同轴喷头制备所述传输单元。

70.采用安装有双层同轴喷头的多材料墨水直写3d打印机打印传输单元,同轴喷头内侧连接装有步骤二中制备的聚合物电解质材料的料筒,同轴喷头外侧连接装有pdms的料筒。同时启动连接在同轴喷头内外侧连接料筒的挤出气压挤出打印浆料,将触觉感受器导电层与人工突触电极连接。完成各器件连接后,成形基板加热至180℃固化。

71.进一步地,所述多材料墨水直写3d打印机打印通过气动挤出式推动浆料打印,挤出气压范围100~800kpa,打印层厚100~600μm,打印速度范围100~800mm/min,打印轨迹间距100-1500μm。

72.进一步地,所述衬底层和电极层打印喷头直径范围100~600μm。

73.进一步地,所述管状传感层、锥形传感层、人工突触和连接单元采用同轴双喷头打印,同轴喷头内侧直径范围100~300μm,同轴喷头外侧直径范围500~800μm。

74.进一步地,所述锥形传感层制备过程中z轴抬升过程中挤出气压线性变化或呈阶梯变化。

75.实施例1

76.本实施例提供了采用上述3d打印机制备具有触觉感知学习功能的人工神经元的方法,包括以下步骤:

77.(1)将pdms sylgard 184a组分和b组分以10∶1的比例混合后,充分搅拌制备出用于衬底和封装层打印的浆料。

78.(2)将步骤(1)制备的衬底打印浆料装入料筒内,将喷头直径为200μm的普通喷头103移动至成形位置后,切换电磁阀131通过第一高压气管132在挤出气压为400kpa时,将第一料筒123中的pdms挤出,打印2层衬底层,打印层厚100μm。完成衬底层打印后,成形基板升温至120℃,待衬底固化后冷却基板。

79.(3)将碳纳米管以1.0mg/ml的比例加入到0.1wt%的十六烷基三甲基溴化铵水溶液中,超声120min。将分散后的碳纳米管浆料和pdms以10wt%的比例加入二氯甲烷中,充分搅拌分散后,在80℃下挥发溶剂至恒重,制备出打印传感层所用浆料。

80.(4)将内径200μm,外径500μm的同轴喷头200移动至成形位置后,同轴喷头内侧连通大气压,同轴喷头外侧连接装有传感层打印浆料的料筒。切换电磁阀131通过第一高压气管132在挤出气压为600kpa时,将第二料筒122中的pdms/cnt复合材料浆料挤出,在步骤(2)制备的衬底上打印管状传感层。根据阻变灵敏度需求,设置打印轨迹间距700μm。成形2层管状传感层后,成形基板加热至180℃固化管状传感层。

81.(5)将同轴喷头200移动至成形位置后,在步骤(4)制备的管状传感层上打印锥形传感层。控制打印机z轴抬升并同时控制挤出气压自700kpa阶梯状下降至300kpa,随着挤出气压的逐渐降低,喷头出口处浆料挤出量降低,形成正锥形结构的传感层,控制方法如图7所示。随后将喷头移动至待打印位置后,控制打印机z轴抬升并同时控制挤出气压自300kpa逐渐上升至700kpa,形成倒锥形结构传感层。根据运动轨迹成形正锥形和倒锥形交替排列的传感层后,成形基板加热至180℃固化。

82.(6)将喷头直径为200μm的普通喷头103移动至步骤(5)制备的触觉感受器上方,通

过第三高压气管134在挤出气压为200kpa时,将第五料筒126中的pdms挤出,打印1层导电银浆,打印层厚200μm,成形基板升温至150℃,待电极层固化后冷却基板,完成触觉感受器打印。

83.(7)将0.1m licl水溶液与5mg/ml的聚氧化乙烯水凝胶充分混合制备聚合物电解质材料。

84.(8)将同轴喷头210移动至成形位置后,在步骤(6)制备的触觉感受器周围打印人工突触。同轴喷头内侧连接装有pdms浆料的第一料筒121,同轴喷头外侧连接装有聚合物电解质的第三料筒124。通过第一高压气管132挤出气压400kpa,第二高压气管133在挤出气压为200kpa时条件下,同时控制同轴喷头内外侧挤出气压挤出,打印成形pdms封装的聚合物电解质电极。随后停止第二高压气管133的气压供给,第一高压气管132挤出气压维持不变,打印成形人工突触最外侧封装层。最后再次启动第三高压气管134的气压供给,打印成形人工突触的另一电极。成形基板加热至180℃固化。

85.(9)将过硫酸铵溶解在去离子水中,然后将苯胺与植酸溶解在去离子水超声30分钟混合均匀。冰浴条件下将过硫酸铵溶液缓慢滴加混合两溶液,其中苯胺∶过硫酸铵∶植酸=1∶2∶1.5(摩尔比)。将混合后的溶液注入到步骤(8)打印的管状封装层内部,反应3小时后仔细清洗沉积了聚苯胺涂层的pdms中空管。

86.(10)将步骤(7)制备的聚合物电解质注入到步骤(9)制备的具有聚苯胺涂层的中空pdms管中,制备出人工突触的电解质层。

87.(11)完成人工突触制备后,使用同轴喷头210采用步骤(8)中打印电极的相同参数连接步骤(6)中制备的触觉感受器电极层和步骤(9)制备的人工突触电极。完成各器件连接后,成形基板加热至180℃固化。

88.实施例2

89.(1)将pdms se 1700a组分和b组分以10:1的比例混合后,充分搅拌制备出用于衬底和封装层打印的浆料。

90.(2)将步骤(1)制备的衬底打印浆料装入料筒内,将喷头直径为400μm的普通喷头103移动至成形位置后,切换电磁阀131通过第一高压气管132在挤出气压为500kpa时,将第一料筒123中的pdms挤出,打印1层衬底层,打印层厚300μm。完成衬底层打印后,成形基板升温至120℃,待衬底固化后冷却基板。

91.(3)将碳纳米管以0.5mg/ml的比例加入到0.1wt%的十六烷基三甲基溴化铵水溶液中,超声120min。将分散后的碳纳米管浆料和pdms以5wt%的比例加入二氯甲烷中,充分搅拌分散后,在80℃下挥发溶剂至恒重,制备出打印传感层所用浆料。

92.(4)将内径300μm,外径700μm的同轴喷头200移动至成形位置后,同轴喷头内侧连通大气压,同轴喷头外侧连接装有传感层打印浆料的料筒。切换电磁阀131通过第一高压气管132在挤出气压800kpa时,将第二料筒122中的pdms/cnt复合材料浆料挤出,在步骤(2)制备的衬底上打印管状传感层。根据阻变灵敏度需求,设置打印轨迹间距900μm。成形3层管状传感层后,成形基板加热至180℃固化管状传感层,完成管状传感层打印。

93.(5)将同轴喷头200移动至成形位置后,在步骤(4)制备的管状传感层上打印锥形传感层。控制打印机z轴抬升并同时控制挤出气压自800kpa逐渐下降至400kpa,随着挤出气压的逐渐降低,喷头出口处浆料挤出量降低,形成正锥形结构的传感层。随后将喷头移动至

待打印位置后,控制打印机z轴抬升并同时控制挤出气压自400kpa逐渐上升至800kpa,形成倒锥形结构传感层。根据运动轨迹成形正锥形和倒锥形交替排列的传感层后,成形基板加热至180℃固化。

94.(6)将喷头直径为400μm的普通喷头103移动至步骤(5)制备的触觉感受器上方,通过第三高压气管134在挤出气压为200kpa时,将第五料筒126中的pdms挤出,打印2层导电银浆,打印层厚200μm,成形基板升温至150℃,待电极层固化后冷却基板,完成触觉感受器打印。

95.(7)将0.5m cacl2水溶液与聚乙烯醇水凝胶充分混合制备聚合物电解质材料。

96.(8)将同轴喷头210移动至成形位置后,在步骤(6)制备的触觉感受器周围打印人工突触。同轴喷头内侧连接装有pdms浆料的第一料筒121,同轴喷头外侧连接装有导电银浆的第三料筒124。通过第一高压气管132挤出气压500kpa,第二高压气管133在挤出气压为200kpa时条件下,同时控制同轴喷头内外侧挤出气压挤出,打印成形pdms封装的聚合物电解质电极。随后停止第二高压气管133的气压供给,第一高压气管132挤出气压维持不变,打印成形人工突触最外侧封装层。最后再次启动第二高压气管133的气压供给,打印成形人工突触的另一电极。成形基板加热至180℃固化。

97.(9)将pedot∶pss与乙二醇(导电性增强剂)、3-缩水甘油醚基丙基三甲氧基硅烷(交联剂)、十二烷基苯磺酸(分散剂)以100∶5∶1∶0.25(体积比)的比例共混。将混合后的溶液注入到步骤(7)打印的管状封装层内部,成形基板升温至100℃,待溶剂挥发后在pdms中空管内形成pedot∶pss膜。

98.(9)将0.5m cacl2水溶液与聚乙烯醇水凝胶充分混合制备聚合物电解质材料,并将其注入到步骤(8)制备的具有pedot∶pss涂层的中空pdms管中,制备出人工突触的电解质层。

99.(10)将步骤(7)制备的聚合物电解质注入到步骤(9)制备的具有聚苯胺涂层的中空pdms管中,制备出人工突触的电解质层。

100.(11)完成人工突触制备后,使用同轴喷头210采用步骤(8)中打印电极的相同参数连接步骤(6)中制备的触觉感受器电极层和步骤(9)制备的人工突触电极。完成各器件连接后,成形基板加热至180℃固化。

101.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。