1.本发明属于连接器技术领域,特别涉及一种基于vita架构适配4mm背板前后插件射频信号的快速盲插互连结构。

背景技术:

2.在vita46.10 vpx后插模块标准中,该标准中详细定义了关于后插件的设计要求,涉及到节点定义、子板外形尺寸以及连接器选用等内容,但电气定义这一块仅对全电模块进行了阐述,并未对带射频模块(或带光模块)进行规定。

3.当前基于vita架构的vpx机箱,在机箱内部安装后插件时,如图1及图2,前插板卡01(即前插件)引出至对应后插板卡02(即后插件)的射频信号往往使用射频线缆03进行连接,此种互连形式的缺点在于:1)目前的互连形式,因与前插板卡的插接端相连的背板组件04后部直接甩出射频线缆03,随后通过射频线缆03自由端的射频连接器05接至后插板卡内的对应模块06上,故每次插拔时,需要频繁地对射频线缆进行装、拆,可维护性较差,装卸效率低;2)因互连形式的局限,射频线缆反复拆装时,难免会反复弯折,存在影响射频信号可靠性的风险;3)因需要对后插板卡上的射频线缆进行拆装,故后插板卡的冷板结构在设计时,需要考虑射频线缆拆装的空间,进行相应的开孔避让,因此会在一定程度上影响后插板卡的散热性能。

技术实现要素:

4.为解决现有技术存在的问题,本发明提出一种前后插件射频盲插互连结构,实现前、后插件射频信号的快速盲插互连。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种前后插件射频信号的快速盲插互连结构,包括安装于前插板卡对插端的前插射频模块、安装于背板组件上的背板用射频模块以及安装于后插板卡对插端上的后插射频模块,前插射频模块内设有前插射频接触件,后插射频模块内设有后插射频接触件,背板用射频模块内设有背板用射频接触件;背板用射频接触件的一端与前插射频接触件相插合,另一端用于与后插射频接触件相插合,后插射频接触件的后端通过射频线缆与后插板卡内设置的光模块或射频模块相连;后插射频接触件预先连接至后插板卡内的射频模块,避免了后插板卡插装时对射频线缆的拆装。

6.进一步的,背板用射频模块包括相互扣合连接的壳体ⅰ和壳体ⅱ;背板用射频接触件上设有安装凸台,壳体ⅰ和壳体ⅱ相对的一面上均设有定位台;背板用射频接触件装配在壳体ⅰ和壳体ⅱ相互扣合后所形成的容纳孔内,并通过限位台分别与各壳体上的定位台轴向挡止配合,实现背板用射频接触件的轴向定位。

7.进一步的,壳体ⅰ和壳体ⅱ通过螺钉相连。

8.进一步的,背板的两侧均设有引导销,前插板卡及后插板卡的对插端处设有与引导销对应配合的引导套。

9.进一步的,壳体ⅰ上设有安装孔以及定位销,背板上设有与安装孔匹配的开孔以及与定位销配合的销孔,背板上设有供壳体穿过的安装口,且安装口贯穿背板设置。

10.进一步的,后插射频模块上设有用于配合紧固件实现固定装配的孔以及用于引导定位的销,后插板卡的对插端处设置与所述孔匹配的定位孔及与所述销匹配的定位销孔。

11.进一步的,后插射频模块上设置的孔的轴向方向与后插射频接触件的插拔方向相互垂直;因此孔内的紧固件(螺栓)与后插射频接触件的插拔方向垂直,插拔时,螺栓由传统的轴向受力变为径向受力,可有效避免螺丝滑丝(螺纹被磨损或磨平),可延缓螺栓等固定件松动从而延长维护周期。

12.进一步的,前插射频接触件与后插射频接触件的结构相同。

13.借由上述技术方案,本发明在后插板卡上配置后插射频模块及后插射频接触件,并在背板上配置了背板用射频模块及背板用射频接触件进行转接,通过预先将后插射频接触件与后插板卡内的模块相连,避免了板卡插拔过程中对射频线缆的拆装,实现前、后插件射频信号的快速盲插互连,提高产品维护性。

14.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

15.图1是现有技术中前插板卡与后插板卡分离状态下的互连结构示意图。

16.图2是现有技术中前插板卡与后插板卡插合状态下的互连结构示意图。

17.图3是本发明一种前后插件射频信号的快速盲插互连结构的分解结构组成图。

18.图4是本发明中前插板卡与后插板卡处于分离状态时的射频互连示意图。

19.图5是本发明中前插板卡与后插板卡处于插合状态时的射频互连示意图。

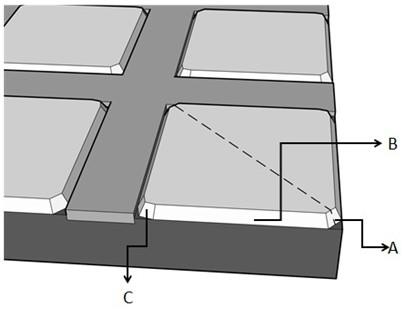

20.图6是本发明中背板用射频模块的结构图。

21.图7是图6的分解示意图。

22.图8是背板上用于固定背板用射频模块的安装结构示意图。

23.图9是背板用射频接触件的结构图。

24.图10是后插射频模块的结构图。

25.图11后插板卡上用于固定背板用射频模块的安装结构示意图。

具体实施方式

26.以下结合附图及较佳实施例对本发明的技术方案作进一步的详细说明。

27.请参阅图3至图11,一种前后插件射频信号的快速盲插互连结构,包括安装于前插板卡1对插端的前插射频模块4、安装于背板2上的背板用射频模块5以及安装于后插板卡3对插端上的后插射频模块6,所述前插射频模块4内设有前插射频接触件7,前插射频模块完全借用符合vita67标准的模块j2157350-3,以8芯模块为例,前插射频接触件7设有两排,每排四个;对应的,后插射频模块6内设有后插射频接触件8,后插射频模块与前插射频模块的结构相同,且前插射频接触件与后插射频接触件相同,型号均为rf(f)-12kb2v。

28.背板用射频模块5包括壳体ⅰ51和壳体ⅱ52,壳体ⅰ和壳体ⅱ上均开设有相对应的

固定孔,壳体ⅰ和壳体ⅱ通过螺钉53配合固定孔实现固定相连;背板用射频模块5内安装有背板用射频接触件9,结合图9,背板用射频接触件9上设有安装凸台91,壳体ⅰ和壳体ⅱ相对的一面上均设有相应的定位台54,背板用射频接触件装配在壳体ⅰ和壳体ⅱ相互扣合后所形成的容纳孔55内,并通过安装凸台91分别与各壳体上的定位台54在轴向上挡止配合,实现背板用射频接触件9的安装定位。背板用射频接触件9的设置数量及位置与前/后插射频接触件相适配,背板用射频接触件的两端均为插接端,其中一端用于和前插射频接触件的前端插合,另一端用于与后插射频接触件的前端插合;例如背板用射频接触件两端可以为插孔式结构,则前/后插射频接触件的前端为插针式结构。本实施例中,背板2安装在机箱上并与前插板卡的对插端插接配合,背板上的接触件与前插板卡上的适配接触件对应插合,背板用射频接触件9与前插射频接触件7一一对应插合。前插板卡1与后插板卡3对插后,背板用射频接触件9与后插射频接触件8一一对应插合,以此实现前插射频接触件7与后插射频接触件8的接触导通。

29.为了便于引导对插,背板的两侧均设有引导销21,对应的,前插板卡及后插板卡的对插端处设置与引导销配合的引导套10。

30.结合图6、图8,壳体ⅰ51设有安装孔511以及定位销512,对应的,背板2上设有与安装孔匹配的开孔201以及与定位销配合的销孔202,用于实现壳体ⅰ的快速引导安装,通过螺栓与安装孔、开孔配合对背板用射频模块进行快速引导固定;背板上设有供壳体ⅱ穿过的安装口203,安装口贯穿背板开设。类似的,结合图10、图11,后插射频模块6上也设有用于配合螺栓等紧固件进行固定装配的孔61以及用于引导插装定位的销62,后插板卡3的对插端处设置相应的定位孔31及定位销孔32。前插射频模块与后插射频模块的安装定位方式相同,不再赘述。值得说明的是,前插射频模块与后插射频模块上用于实现固定装配的固定板部60与用于装配对应射频接触件的射频接触件安装部相互垂直,此举使得插拔过程中,前插射频模块/后插射频模块的插拔力方向与固定板部上的紧固件(螺栓)垂直,插拔时螺栓受到径向力,有利于提高前插射频模块与后插射频模块的安装稳定性及耐插拔次数。

31.使用时,前插射频接触件的后端通过射频线缆与前插板卡内的对应模块相连,后插射频接触件的后端通过射频线缆与后插板卡内的对应模块相连,背板用射频模块的两端分别与前插射频接触件的前端及后插射频接触件的前端相连,起到转接导通作用,以此实现前插板卡与后插板卡之间的射频信号盲插互连。前插板卡和后插板卡需要分离时,直接将后插板卡从背板上拔离,后插板卡在插拔过程中均不需要对其内部的射频线缆进行拆装,提高了插拔效率以及产品的可维护性。

32.以上所述,仅是本发明的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。