1.本发明涉及温度信号检测技术领域,具体涉及一种基于实船数据的增压器转速传感器故障诊断方法及系统。

背景技术:

2.智慧船舶以大数据为基础,运用先进的信息化技术,并基于计算机技术、自动控制技术和大数据处理分析技术,在船舶、管理、维护保养、货物运输等方面实现智能化运输的船舶,是实现智慧航运的基础。在船用发动机中,柴油发动机以其经济性好、功率范围广、起动迅速、可靠性高和使用寿命长等优势,已经逐渐在船舶动力机械中占据了绝对统治地位。

3.增压器作为柴油机进气系统的关键部件,其性能直接影响柴油机的进气量、输出功率和热效率,而增压器转速是增压器的一个重要技术参数,直接反应增压器的工作状态。

4.现有技术中,增压器转速测量主要是通过增压器充磁或安装传感器实现,增压器充磁的方式测量增压器转速,精度不高;而增压器转速传感器虽然可以提供增压器转速的实时监测,但是随着传感器的运行,传感器会发生故障。

5.因此,快速诊断和排除增压器转速传感器是否发生故障具有至关重要的意义。其可以帮助船员及时判断增压器转速传感器是否出现了故障,尽早处理故障现象。而现有的增压器转速传感器故障诊断方法诊断速度慢,准确度低,不能满足增压器转速传感器故障诊断的需求,因此,亟需一种增压器转速传感器故障诊断方法及系统。

技术实现要素:

6.为解决现有对增压器转速传感器的故障诊断中存在的准确度和效率低下等问题,本发明提供了一种基于实船数据的增压器转速传感器故障诊断方法,通过结合智能船舶采集的增压器转速、主机负荷和扫气压力对智能船舶中监测主机运行的关键设备-增压器转速传感器进行故障诊断,判断出传感器是否存在故障,从而及时提醒船员对主机增压器转速传感器使用过程中产生的异常现象进行快速检修。本发明还涉及一种基于实船数据的增压器转速传感器故障诊断系统。

7.本发明的技术方案如下:

8.一种基于实船数据的增压器转速传感器故障诊断方法,其特征在于,包括以下步骤:

9.数据采集处理步骤:采集某一时间段内船舶的历史数据,并进行异常点预处理,所述历史数据包括增压器转速、主机负荷和扫气压力;计算得到所述时间段内增压器转速、扫气压力和主机负荷的平均值;

10.关系式构建步骤:根据数据采集处理步骤计算得到的平均值,分别构建增压器转速与扫气压力的关系式、主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式,各关系式均为拟合的一元三次多项式;

11.范围限定步骤:将历史数据中的多个增压器转速分别代入所述增压器转速与扫气

压力的关系式中,得到多个预测的第一扫气压力,并将多个主机负荷分别依次代入所述主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式中,得到多个预测的增压器转速和第二扫气压力,将多个预测的第一扫气压力、第二扫气压力分别与实时的扫气压力进行对比以及将多个预测的增压器转速与实时的增压器转速进行对比,得到第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值;

12.数据异常判断步骤:根据船舶中某一增压器的实时增压器转速与预设的最低转速阈值和最高转速阈值的比对结果,判断增压器转速数据是否发生异常,若实时的增压器转速低于预设的最低转速阈值或高于最高转速阈值,则判断该增压器转速数据发生异常;

13.故障诊断步骤:若增压器转速数据无异常,则将实船数据中某一增压器的实时增压器转速和主机负荷分别代入到对应的所述关系式中,得到预测的第一实时扫气压力、预测的第二实时扫气压力和预测的实时增压器转速,并与实时扫气压力和实时增压器转速进行对比,得到第一实时扫气压力误差值、第二实时扫气压力误差值和实时增压器转速误差值,再分别与范围限定步骤得到的第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值进行比较,若第一实时扫气压力误差值大于第一扫气压力的最大误差值、第二实时扫气压力误差值小于等于第二扫气压力的最大误差值、且实时增压器转速误差值大于增压器转速的最大误差值,则判断该增压器转速传感器出现故障。

14.优选地,所述数据采集处理步骤中,所述异常点预处理包括删除增压器转速、主机负荷以及扫气压力中的异常数据,以及去除噪声和数据标准化。

15.优选地,所述关系式构建步骤中,所述增压器转速与扫气压力的关系式中,增压器转速为自变量,扫气压力为因变量。

16.优选地,所述关系式构建步骤中,所述主机负荷与增压器转速的关系式中,主机负荷为自变量,增压器转速为因变量。

17.优选地,所述关系式构建步骤中,所述主机负荷与扫气压力的关系式中,主机负荷为自变量,扫气压力为因变量。

18.一种基于实船数据的增压器转速传感器故障诊断系统,其特征在于,包括依次连接的数据采集处理模块、关系式构建模块、范围限定模块、数据异常判断模块和故障诊断模块,

19.数据采集处理模块:采集某一时间段内船舶的历史数据,并进行异常点预处理,所述历史数据包括增压器转速、主机负荷和扫气压力;计算得到所述时间段内增压器转速、扫气压力和主机负荷的平均值;

20.关系式构建模块:根据数据采集处理模块计算得到的平均值,分别构建增压器转速与扫气压力的关系式、主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式,各关系式均为拟合的一元三次多项式;

21.范围限定模块:将历史数据中的多个增压器转速分别代入所述增压器转速与扫气压力的关系式中,得到多个预测的第一扫气压力,并将多个主机负荷分别依次代入所述主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式中,得到多个预测的增压器转速和第二扫气压力,将多个预测的第一扫气压力、第二扫气压力分别与实时的扫气压力进行对比以及将多个预测的增压器转速与实时的增压器转速进行对比,得到第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值;

22.数据异常判断模块:根据船舶中某一增压器的实时增压器转速与预设的最低转速阈值和最高转速阈值的比对结果,判断增压器转速数据是否发生异常,若实时的增压器转速低于预设的最低转速阈值或高于最高转速阈值,则判断该增压器转速数据发生异常;

23.故障诊断模块:若增压器转速数据无异常,则将实船数据中某一增压器的实时增压器转速和主机负荷分别代入到对应的所述关系式中,得到预测的第一实时扫气压力、预测的第二实时扫气压力和预测的实时增压器转速,并与实时扫气压力和实时增压器转速进行对比,得到第一实时扫气压力误差值、第二实时扫气压力误差值和实时增压器转速误差值,再分别与范围限定模块得到的第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值进行比较,若第一实时扫气压力误差值大于第一扫气压力的最大误差值、第二实时扫气压力误差值小于等于第二扫气压力的最大误差值、且实时增压器转速误差值大于增压器转速的最大误差值,则判断该增压器转速传感器出现故障。

24.优选地,所述数据采集处理模块中的异常点预处理包括删除增压器转速、主机负荷以及扫气压力中的异常数据,以及去除噪声和数据标准化。

25.优选地,所述增压器转速与扫气压力的关系式中,增压器转速为自变量,扫气压力为因变量。

26.优选地,所述主机负荷与增压器转速的关系式中,主机负荷为自变量,增压器转速为因变量。

27.优选地,所述主机负荷与扫气压力的关系式中,主机负荷为自变量,扫气压力为因变量。

28.本发明的有益效果为:

29.本发明提供的一种基于实船数据的增压器转速传感器故障诊断方法,通过将智能船舶采集的主机负荷和扫气压力与智能船舶中监测主机运行的增压器转速相结合,构建出特定的关系式,各关系式均为拟合的一元三次多项式,并根据构建的关系式限定出各数据的正常范围,根据实船数据与正常范围快速诊断出故障传感器,有效避免了由于传感器故障导致无法实时监测增压器,能够帮助船员判断传感器是否故障,能够尽快更换传感器设备,提升实时监测增压器状态能力;还能够提升船员主机管理能力,及时对主机增压器转速传感器使用过程中产生的异常现象进行故障提醒。

30.本发明还涉及一种基于实船数据的增压器转速传感器故障诊断系统,该系统与上述的基于实船数据的增压器转速传感器故障诊断方法相对应,可理解为是一种实现上述基于实船数据的增压器转速传感器故障诊断方法的系统,包括数据采集模块、关系式构建模块、范围限定模块、数据异常判断模块和故障诊断模块,各模块相互协同工作,通过将智能船舶采集的主机负荷和扫气压力与智能船舶中监测主机运行的增压器转速相结合,构建出特定的关系式对增压器转速传感器进行故障诊断,能够及时准确地找出故障传感器,从而及时提醒船员对主机增压器转速传感器使用过程中产生的异常现象进行快速检修。

附图说明

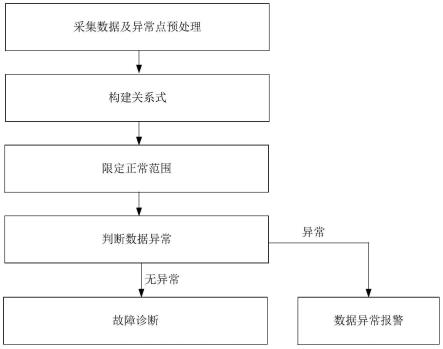

31.图1是本发明基于实船数据的增压器转速传感器故障诊断方法的流程图。

32.图2是本发明基于实船数据的增压器转速传感器故障诊断方法的优选流程图。

具体实施方式

33.下面结合附图对本发明进行说明。

34.本发明涉及一种基于实船数据的增压器转速传感器故障诊断方法,该方法的流程图如图1所示,依次包括以下步骤:

35.数据采集处理步骤,或进一步称为数据采集和异常点预处理步骤:采集某一时间段内船舶的历史数据,并进行异常点预处理,所述历史数据包括增压器转速、主机负荷和扫气压力;计算得到该时间段内增压器转速、扫气压力和主机负荷的平均值。具体地,如图2所示的优选流程图,先以一分钟为时间跨度处理采集的历史数据中的秒级数据,删除增压器转速、主机负荷以及扫气压力中的异常数据,即删除低于规定下限以及高于规定上限的异常数据,并去除噪声和数据标准化。

36.关系式构建步骤,根据数据采集处理步骤计算得到的平均值分别构建增压器转速与扫气压力的关系式、主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式,各关系式均为拟合的一元三次多项式;具体地,先根据增压器转速平均值和扫气压力平均值构建增压器转速与扫气压力的关系式,拟合出一条一元三次多项式f(x),其中,增压器转速为自变量,扫气压力为因变量。假设有一个主机对应3个增压器,则有3个对应的关系式f1(x)、f2(x)、f3(x);

37.然后再根据主机负荷平均值和增压器转速平均值构建主机负荷与增压器转速的关系式,拟合出一条一元三次多项式g(x),其中,主机负荷为变量,增压器转速为因变量;假设有一个主机对应3个增压器,则有3个对应的公式g1(x)、g2(x)、g3(x);

38.最后根据主机负荷平均值和扫气压力平均值构建主机负荷与扫气压力的关系式,拟合出一条一元三次多项式h(x),其中,主机负荷为自变量,扫气压力为因变量。

39.范围限定步骤:将历史数据中的多个增压器转速分别代入所述增压器转速与扫气压力的关系式中,得到多个预测的第一扫气压力,并将多个主机负荷分别依次代入所述主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式中,得到多个预测的增压器转速和第二扫气压力,将多个预测的第一扫气压力、多个预测的第二扫气压力和多个预测的增压器转速对应的与实时的扫气压力和实时增压器转速进行对比,得到第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值;具体地,先确定各个增压器下转速

‑‑

扫气压力的正常范围区间,将历史数据中的n个增压器转速xn(n=1~n)分别代入增压器转速与扫气压力的关系式中,即带入上述拟合的一元三次多项式f(x)中,得到n个预测的第一扫气压力y1,与实时的扫气压力y2进行对比,能够得到第一扫气压力的最大误差值l;例如,历史数据共采集1000个时域点的增压器转速,将1000个时域点的增压器转速代入到关系式f(x),得到的结果与实际值对比,获取其中最大误差值l。按照以上步骤,依次获得各个增压器第一扫气压力的最大误差值;假设有3个增压器,那么获得该历史数据批次下的最大误差值l1、l2、l3。

40.然后再确定各个增压器下主机负荷

‑‑

增压器转速的正常范围区间,将历史数据中的n个主机负荷xn(n=1~n)分别代入主机负荷与增压器转速的关系式中,即带入上述拟合的一元三次多项式g(x)中,得到n个预测的增压器转速y1,与实时的增压器转速y2进行对比,能够得到增压器转速的最大误差值k;例如,历史数据共采集1000个时域点的主机负荷,将1000个时域点的主机负荷代入到关系式g(x),得到的结果与实际值对比,获取其中最大

误差值l。按照以上步骤,依次获得各个增压器转速的最大误差值;假设有3个增压器,那么获得该历史数据批次下的最大误差值k1、k2、k3。

41.最后确定主机负荷

‑‑

扫气压力的正常范围区间,将历史数据中的n个主机负荷xn(n=1~n)分别代入主机负荷与扫气压力的关系式中,即带入上述拟合的一元三次多项式h(x)中,得到n个预测的第二扫气压力y1,与实时的扫气压力y2进行对比,能够得到第二扫气压力的最大误差值m;例如,历史数据共采集1000个时域点的主机负荷,将1000个时域点的主机负荷代入到关系式h(x),得到的结果与实际值对比,获取其中最大误差值m。

42.数据异常判断步骤:根据船舶中某一增压器的实时增压器转速与预设的最低转速阈值和最高转速阈值的比对结果,判断增压器转速数据是否发生异常,若实时的增压器转速低于预设的最低转速阈值或高于最高转速阈值,则判断该增压器转速数据发生异常,可进一步进行数据异常报警。

43.故障诊断步骤:若增压器转速数据无异常,则将实船数据中某一增压器的实时增压器转速和主机负荷分别按照上述代入顺序,依次代入到上述对应的关系式f(x)、g(x)和h(x)中,即实时增压器转速代入关系式f(x)中,主机负荷代入关系式g(x)和h(x)中,得到预测的第一实时扫气压力、预测的第二实时扫气压力和预测的实时增压器转速,并相应的与实时扫气压力和实时增压器转速进行对比,得到第一实时扫气压力误差值、第二实时扫气压力误差值和实时增压器转速误差值,再分别与范围限定步骤得到的第一扫气压力的最大误差值l、第二扫气压力的最大误差值m和增压器转速的最大误差值k进行比较,若第一实时扫气压力误差值大于第一扫气压力的最大误差值l、第二实时扫气压力误差值小于等于第二扫气压力的最大误差值m、且实时增压器转速误差值大于增压器转速的最大误差值k,则判断该增压器转速传感器出现故障。

44.也就是说,满足一下条件则识别增压器转速传感器故障:

45.a)按照增压器转速

‑‑

扫气压力关系公式f(x)的计算结果,误差超过l;

46.b)按照主机负荷

‑‑

增压器转速关系公式g(x)的计算结果,误差超过k;

47.c)按照主机负荷

‑‑

扫气压力关系公式h(x)的计算结果,误差不超过m。

48.实施例一:

49.对于目标船,一个主机有两个增压器,录入一年历史数据,历史数据包括两个增压器转速采集值、主机负荷采集值、扫气压力采集值,进行信号处理,获得两个增压器转速与扫气压力的关系式f1(x)、f2(x)、主机负荷与两个增压器转速关系式g1(x)、g2(x)、主机负荷和扫气压力关系式h(x);

50.将历史数据代入关系式中计算,得到关系式下两个增压器最大误差值l1、l2、k1、k2、m;

51.根据实时采集的增压器转速值,判断转速值是否低于规定下限以及高于上限,异常即发出报警;若不低于规定下限以及高于上限,代入关系式计算误差值,如1号增压器转速代入关系式f1(x)中,误差超过l1,代入关系式g1(x),误差超过k1,而h(x)得到结果误差不超过m,即识别1号增压器转速传感器故障报警。

52.本发明还涉及了一种基于实船数据的增压器转速传感器故障诊断系统,该系统与上述基于实船数据的增压器转速传感器故障诊断方法相对应,可理解为是实现上述方法的系统,该系统包括依次连接的数据采集处理模块、关系式构建模块、范围限定模块、数据异

常判断模块和故障诊断模块,具体地,

53.数据采集处理模块,采集某一时间段内船舶的历史数据,并进行异常点预处理,所述历史数据包括增压器转速、主机负荷和扫气压力;计算得到所述时间段内增压器转速、扫气压力和主机负荷的平均值;

54.关系式构建模块,根据数据采集处理模块计算得到的平均值,分别构建增压器转速与扫气压力的关系式、主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式,各关系式均为拟合的一元三次多项式;

55.范围限定模块,将历史数据中的多个增压器转速分别代入所述增压器转速与扫气压力的关系式中,得到多个预测的第一扫气压力,并将多个主机负荷分别依次代入所述主机负荷与增压器转速的关系式以及主机负荷与扫气压力的关系式中,得到多个预测的增压器转速和第二扫气压力,将多个预测的第一扫气压力、第二扫气压力分别与实时的扫气压力进行对比以及将多个预测的增压器转速与实时的增压器转速进行对比,得到第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值;

56.数据异常判断模块,根据船舶中某一增压器的实时增压器转速与预设的最低转速阈值和最高转速阈值的比对结果,判断增压器转速数据是否发生异常,若实时的增压器转速低于预设的最低转速阈值或高于最高转速阈值,则判断该增压器转速数据发生异常;

57.故障诊断模块,若增压器转速数据无异常,则将实船数据中某一增压器的实时增压器转速和主机负荷分别按照上述代入顺序,依次代入到对应的所述关系式中,得到预测的第一实时扫气压力、预测的第二实时扫气压力和预测的实时增压器转速,并与实时扫气压力和实时增压器转速进行对比,得到第一实时扫气压力误差值、第二实时扫气压力误差值和实时增压器转速误差值,再分别与范围限定模块得到的第一扫气压力的最大误差值、第二扫气压力的最大误差值和增压器转速的最大误差值进行比较,若第一实时扫气压力误差值大于第一扫气压力的最大误差值、第二实时扫气压力误差值小于等于第二扫气压力的最大误差值、且实时增压器转速误差值大于增压器转速的最大误差值,则判断该增压器转速传感器出现故障。

58.优选地,数据采集处理模块中的异常点预处理包括删除增压器转速、主机负荷以及扫气压力中的异常数据,以及去除噪声和数据标准化。

59.优选地,增压器转速与扫气压力的关系式中,增压器转速为自变量,扫气压力为因变量;主机负荷与增压器转速的关系式中,主机负荷为自变量,增压器转速为因变量;主机负荷与扫气压力的关系式中,主机负荷为自变量,扫气压力为因变量。

60.本发明提供了客观、科学的基于实船数据的增压器转速传感器故障诊断方法及系统,通过将智能船舶采集的主机负荷和扫气压力与智能船舶中监测主机运行的增压器转速相结合,构建出特定的关系式对增压器转速传感器进行故障诊断,判断传感器是否正常运行,是否能够继续提供可靠的转速检测==监测数据,能够及时准确的找出故障传感器,从而及时提醒船员对主机增压器转速传感器使用过程中产生的异常现象进行快速检修。

61.应当指出,以上所述具体实施方式可以使本领域的技术人员更全面地理解本发明创造,但不以任何方式限制本发明创造。因此,尽管本说明书参照附图和实施例对本发明创造已进行了详细的说明,但是,本领域技术人员应当理解,仍然可以对本发明创造进行修改或者等同替换,总之,一切不脱离本发明创造的精神和范围的技术方案及其改进,其均应涵

盖在本发明创造专利的保护范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。