1.本发明涉及瓷砖生产技术领域,尤其涉及一种布施晶钻瓷质砖的制备工艺。

背景技术:

2.天然石材特别是奢石类的石材质感由于岩层数百年甚至千年的沉积,一些具有结晶效果的晶体随着石纹而自然随机分布在其中,形成更丰富的视觉感观效果,而备受消费者的追捧。但由于天然石材的稀有性及不可再生性,使得这类石材价格其高,无法在普通消费群体中推广普及。

3.中国专利公开号:cn106430968a。公开了一种立体渗花瓷质砖生产方法,包括以下步骤:步骤1、按常规方法制备瓷质砖粉料;步骤2、渗花瓷质砖用水溶性渗花墨水的制备;步骤3、渗花瓷质砖用面浆的制备;步骤4、瓷质砖坯体的制备;步骤5、施面浆;步骤6、喷墨印刷;步骤7、喷刷氨水、碳酸铵或尿素、苛性钠的混合碱性溶液;步骤8、低温处理;步骤9、干燥和烧成;步骤10、磨边和抛光。存在以下问题:施釉精度的精确把控不够和误差产生的材料成本较高。

技术实现要素:

4.为此,本发明提供一种布施晶钻瓷质砖的制备工艺,用以克服现有技术中对釉料的配比过程的精确控制以及对施釉精度的精确把控不够和误差产生的材料成本较高的问题。

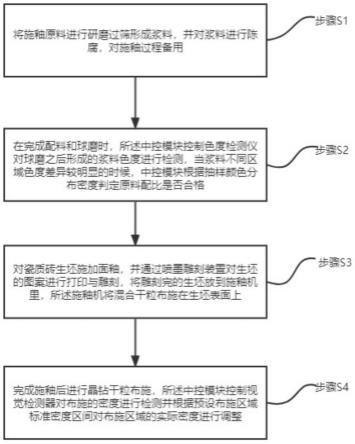

5.为实现上述目的,本发明提供一种布施晶钻瓷质砖的制备工艺,包括:步骤s1,对施釉原料进行研磨过筛以形成浆料,对浆料进行陈腐以在施釉过程进行备用;步骤s2,在配料机配料完成配料且球磨机对原料完成球磨时,所述中控模块控制对应的色度检测仪对球磨之后形成的浆料色度进行检测,当浆料不同区域色度差异比较明显的时候,所述中控模块根据抽样颜色分布密度判定原料配比是否合格,中控模块根据实际抽样检测到的原料色度r与预设原料色度范围的对比结果对原料配比是否合格进行判定;步骤s3,施釉机对瓷质砖生坯施加面釉,使用喷墨雕刻装置对瓷质砖生坯进行图案的喷墨打印与雕刻;将雕刻完成的瓷质砖生坯放置在施釉机中,所述施釉机将混合干粒分层布施在瓷质砖生坯表面上以在瓷质砖生坯表面形成保护釉层,当所述中控模块判定原料的配比不合格时,中控模块根据实际色度差值与预设色度差值的对比结果对施釉机的转速进行调节;步骤s4,在施釉机完成施釉后对瓷质砖生坯进行晶钻干粒布施,所述中控模块控制视觉检测器对布施的密度进行检测并根据预设布施区域标准密度区间对布施区域的实际密度进行调整。

6.进一步地,在所述步骤s2中,所述中控模块在配料时控制球磨机对研磨后的浆料进行第一次抽样检测,所述中控模块设有第一预设原料色度ra、第二预设原料色度rb、预设第一球磨机转速调节系数α1、预设第二球磨机转速调节系数α2以及预设球磨机转速v0,其中,ra<rb,0<α1<1<α2,中控模块根据实际抽样检测到的原料色度r与预设原料色度范围的对比结果对原料配比是否合格进行判定,

7.若0<r<ra,所述中控模块判定原料配比不合格并控制预设第二球磨机转速调节系数α2对球磨机转速进行调节,调节后的转速记为v1,设定v1=v0

×

α2;

8.若ra≤r≤rb,所述中控模块判定原料配比合格,不对球磨机转速进行调节;

9.若r>rb,所述中控模块判定原料配比不合格并控制预设第一球磨机转速调节系数α1对球磨机转速进行调节,调节后的转速记为v2,设定v2=v0

×

α1。

10.进一步地,当所述中控模块判定第一次抽样检测不合格时,中控模块根据单周期内抽样检测的不合格的次数在该周期内抽样检测总次数的占比对原料是否搅拌均匀以及是否对球磨机的转速进行二次转速调节进行判定,中控模块设有预设第三转速调节系数α3和预设第四转速调节系数α4,

11.若在单个抽样检测周期内不合格的次数超过该周期内抽样总次数的1/5且低于该周期内抽样总次数的1/4,,所述中控模块判定配比仍然不合格并对球磨机的转速进行再次调节,调节后的球磨机的转速记为v3设定v3=v0

×

α3;

12.若在单个抽样检测周期内不合格的次数超过该周期内抽样总次数的1/4,所述中控模块判定配比仍然不合格并对球磨机的转速进行再次调节,调节后的球磨机的转速记为v4设定v4=v0

×

α4;

13.若在单个抽样检测周期内不合格的次数低于该周期内抽样总次数的1/5,所述中控模块判定配比合格。

14.进一步地,当所述中控模块对配比后的原料进行抽样时,中控模块在一个周期内对原料进行k次抽样检测,中控模块在第一次抽样检测完成时采用周期性多次抽样检测的方式继续对浆料的实际色度范围进行进一步检测并统计检测结果、计算单周期不合格的次数与全周期内不合格次数之和的比值l并根据l以对搅拌是否均匀或原料配比是否合格进行判定,中控模块设有预设周期性检测不合格次数占比l0,其中0<l0<1,

15.若实际占比l>l0,所述中控模块判定搅拌不均匀并使用对应的转速调节系数对球磨机的转速进行继续调节;

16.若实际占比l<l0,所述中控模块判定配比不合格并将原料的预设配比系数修正至对应值,当原料色度连续抽样五次以上均为合格的时候,中控模块判定预设配比系数修正完成。

17.进一步地,所述中控模块根据单周期内的抽样检测不合格次数占比差值

△

l对预设周期性检测不合格次数占比进行重新设定,中控模块设有预设周期性检测不合格次数占比差值

△

l0、预设第一周期性检测不合格次数占比调节系数β1和预设第二周期性检测不合格次数占比调节系数β2,其中0<β1<1<β2,

18.若

△

l>

△

l0,所述中控模块将l0进行调整,调整后的预设周期性检测不合格次数占比记为l0’,设定l0’=β2

×

l0;

19.若

△

l<

△

l0,所述中控模块将l0进行调整,调整后的预设周期性检测不合格次数占比记为l0’,设定l0’=β1

×

l0。

20.进一步地,所述中控模块设有预设色度差值

△

r0,当中控模块使用转速调节系数对球磨机的转速调节完成时,中控模块控制色度传感器对原料的色度进行重新检测并根据实际色度差值

△

r与预设色度差值

△

r0的对比结果对是否需要再次调节球磨机的转速进行判定,设定

△

r=r-ra,

21.若

△

r<

△

r0,所述中控模块判定实际色度差值符合预设标准;

22.若

△

r>

△

r0,所述中控模块判定实际色度差值不符合预设标准并再次对球磨机的转速进行调节。

23.进一步地,所述中控模块设有预设最大色度差值

△

rmax,中控模块根据实际色度差值

△

r与预设最大色度差值

△

rmax的对比结果对是否出现球磨机故障进行判定,

24.若

△

r<

△

rmax,所述中控模块判定配料机和研磨机对原料的配比研磨完成;

25.若

△

r>

△

rmax,所述中控模块判定球磨机出现故障并发出故障警报。

26.进一步地,当所述中控模块判定原料的配比不合格时,中控模块根据实际色度差值与预设色度差值的对比结果对施釉机的转速进行调节,中控模块设有预设施釉机转速g0、第一预设施釉机转速调节系数γ1以及第二预设施釉机转速调节系数γ2,其中0<γ1<1<γ2,

27.若

△

r>

△

r0,所述中控模块控制施釉机暂停施釉;

28.若r>rb,所述中控模块使用第一预设施釉机转速调节系数γ1对施釉机的施釉机转速进行调节,调节后的施釉机转速记为g’,设定g’=g0

×

γ1;

29.若r<rb,所述中控模块使用第一预设施釉机转速调节系数γ2对施釉机的施釉机转速进行调节,调节后的施釉机转速记为g”,设定g”=g0

×

γ2。

30.进一步地,所述中控模块设有预设施釉厚度最大差值

△

dmax,中控模块根据实际施釉厚度差值

△

d与预设施釉厚度最大差值

△

dmax的对比结果对是否停止施釉进行判定,

31.若

△

d<

△

dmax,所述中控模块判定实际施釉厚度差值符合预设要求;

32.若

△

d>

△

dmax,所述中控模块判定实际施釉厚度差值不符合预设要求并立即发出停止施釉信号。

33.进一步地,当所述中控模块完成所述的施釉环节后,中控模块控制干粒布料器对坯体进行布施晶钻干粒并根据视觉检测器检测到的布施的密度与预设布施区域标准密度的对比结果对是否对干粒布粒器进行调整进行判定,中控模块设有预设布施区域第一标准密度b1和预设布施区域第二标准密度b2,其中0<b1<b2,

34.若b>by或b<bx,中控模块判定实际密度不符合预设标准并控制干粒布料器以对布施区域的实际密度进行调整;

35.若b1≤b≤b2,所述中控模块判定实际密度符合预设标准且不对干粒布料器进行调整。

36.与现有技术相比,本发明的有益效果在于,通过设置色度检测仪和视觉检测器,控制相应的色度检测仪对球磨之后形成的浆料色度进行检测,当浆料不同区域色度差异比较明显的时候,所述中控模块根据抽样颜色分布密度判定原料配比是否合格;中控模块控制视觉检测器对布施的密度进行检测并根据预设布施区域标准密度区间对布施区域的实际密度进行调整,对瓷质砖的制备工艺进行了改进,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,提高了瓷质砖的品质和节约了误差产生的材料成本。

37.进一步地,本发明所述工艺通过设置预设原料色度、预设第一球磨机转速调节系数、预设第二球磨机转速调节系数以及预设球磨机转速,可以对釉料的配比进行初次把控,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

38.进一步地,本发明所述工艺通过设置预设第三转速调节系数和预设第四转速调节系数以及设置周期性检测方式,可以对釉料色度和配比量是否存在误差进行进一步判定,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

39.进一步地,本发明所述工艺通过设置预设周期性检测不合格次数占比,可以对多次抽样检测的结果进行衡量并以此来判定是否需要继续对转速进行调节,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

40.进一步地,本发明所述工艺通过根据完成周期性检测的计算结果重新设定多次抽样的基准值,可以更精确的实现对釉料配比的监控,实现对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

41.进一步地,本发明所述工艺通过设置预设色度差值,可以对原料进行进一步重新检测并根据实际色度差值与预设色度差值的对比结果对是否需要再次调节配比机转速进行判定,实现对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

42.进一步地,本发明所述工艺通过设置预设最大色度差值,可以根据实际色度差值与预设最大色度差值的对比结果对是否出现机器故障进行判定,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

43.进一步地,本发明所述工艺通过设置预设施釉机转速、第一预设施釉机转速调节系数以及第二预设施釉机转速调节系数,可以对施釉过程进行精准调节,保证了施釉的品质,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

44.进一步地,本发明所述工艺通过设置预设施釉厚度最大差值,可以对是否停止施釉进行判定,提高了工作的效率,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

45.进一步地,本发明所述工艺通过设置预设布施区域标准密度,可以对布施的密度进行检测和调整,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

附图说明

46.图1为本发明所述一种布施晶钻瓷质砖的制备工艺的流程图。

具体实施方式

47.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

48.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

49.请参阅图1所示,其为本发明所述一种布施晶钻瓷质砖的制备工艺的流程图,包

括:

50.步骤s1,对施釉原料进行研磨过筛以形成浆料,对浆料进行陈腐以在施釉过程进行备用;

51.步骤s2,在配料机配料完成配料且球磨机对原料完成球磨时,所述中控模块控制对应的色度检测仪对球磨之后形成的浆料色度进行检测,当浆料不同区域色度差异比较明显的时候,所述中控模块根据抽样颜色分布密度判定原料配比是否合格,中控模块根据实际抽样检测到的原料色度r与预设原料色度范围的对比结果对原料配比是否合格进行判定;

52.步骤s3,施釉机对瓷质砖生坯施加面釉,使用喷墨雕刻装置对瓷质砖生坯进行图案的喷墨打印与雕刻;将雕刻完成的瓷质砖生坯放置在施釉机中,所述施釉机将混合干粒分层布施在瓷质砖生坯表面上以在瓷质砖生坯表面形成保护釉层,当所述中控模块判定原料的配比不合格时,中控模块根据实际色度差值与预设色度差值的对比结果对施釉机的转速进行调节;

53.步骤s4,在施釉机完成施釉后对瓷质砖生坯进行晶钻干粒布施,所述中控模块控制视觉检测器对布施的密度进行检测并根据预设布施区域标准密度区间对布施区域的实际密度进行调整。

54.本发明通过设置色度检测仪和视觉检测器,控制相应的色度检测仪对球磨之后形成的浆料色度进行检测,当浆料不同区域色度差异比较明显的时候,所述中控模块根据抽样颜色分布密度判定原料配比是否合格;中控模块控制视觉检测器对布施的密度进行检测并根据预设布施区域标准密度区间对布施区域的实际密度进行调整,对瓷质砖的制备工艺进行了改进,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,提高了瓷质砖的品质和节约了误差产生的材料成本。

55.具体而言,在所述步骤s2中,所述中控模块在配料时控制球磨机对研磨后的浆料进行第一次抽样检测,所述中控模块设有第一预设原料色度ra、第二预设原料色度rb、预设第一球磨机转速调节系数α1、预设第二球磨机转速调节系数α2以及预设球磨机转速v0,其中,ra<rb,0<α1<1<α2,中控模块根据实际抽样检测到的原料色度r与预设原料色度范围的对比结果对原料配比是否合格进行判定,

56.若0<r<ra,所述中控模块判定原料配比不合格并控制预设第二球磨机转速调节系数α2对球磨机转速进行调节,调节后的转速记为v1,设定v1=v0

×

α2;

57.若ra≤r≤rb,所述中控模块判定原料配比合格,不对球磨机转速进行调节;

58.若r>rb,所述中控模块判定原料配比不合格并控制预设第一球磨机转速调节系数α1对球磨机转速进行调节,调节后的转速记为v2,设定v2=v0

×

α1。

59.本发明所述工艺通过设置预设原料色度、预设第一球磨机转速调节系数、预设第二球磨机转速调节系数以及预设球磨机转速,可以对釉料的配比进行初次把控,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

60.具体而言,当所述中控模块判定第一次抽样检测不合格时,中控模块根据单周期内抽样检测的不合格的次数在该周期内抽样检测总次数的占比对原料是否搅拌均匀以及是否对球磨机的转速进行二次转速调节进行判定,中控模块设有预设第三转速调节系数α3

和预设第四转速调节系数α4,

61.若在单个抽样检测周期内不合格的次数超过该周期内抽样总次数的1/5且低于该周期内抽样总次数的1/4,,所述中控模块判定配比仍然不合格并对球磨机的转速进行再次调节,调节后的球磨机的转速记为v3设定v3=v0

×

α3;

62.若在单个抽样检测周期内不合格的次数超过该周期内抽样总次数的1/4,所述中控模块判定配比仍然不合格并对球磨机的转速进行再次调节,调节后的球磨机的转速记为v4设定v4=v0

×

α4;

63.若在单个抽样检测周期内不合格的次数低于该周期内抽样总次数的1/5,所述中控模块判定配比合格。

64.本发明所述工艺通过设置预设第三转速调节系数和预设第四转速调节系数以及设置周期性检测方式,可以对釉料色度和配比量是否存在误差进行进一步判定,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

65.具体而言,当所述中控模块对配比后的原料进行抽样时,中控模块在一个周期内对原料进行k次抽样检测,中控模块在第一次抽样检测完成时采用周期性多次抽样检测的方式继续对浆料的实际色度范围进行进一步检测并统计检测结果、计算单周期不合格的次数与全周期内不合格次数之和的比值l并根据l以对搅拌是否均匀或原料配比是否合格进行判定,中控模块设有预设周期性检测不合格次数占比l0,其中0<l0<1,

66.若实际占比l>l0,所述中控模块判定搅拌不均匀并使用对应的转速调节系数对球磨机的转速进行继续调节;

67.若实际占比l<l0,所述中控模块判定配比不合格并将原料的预设配比系数修正至对应值,当原料色度连续抽样五次以上均为合格的时候,中控模块判定预设配比系数修正完成。

68.本发明所述工艺通过设置预设周期性检测不合格次数占比,可以对多次抽样检测的结果进行衡量并以此来判定是否需要继续对转速进行调节,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

69.具体而言,所述中控模块根据单周期内的抽样检测不合格次数占比差值

△

l对预设周期性检测不合格次数占比进行重新设定,中控模块设有预设周期性检测不合格次数占比差值

△

l0、预设第一周期性检测不合格次数占比调节系数β1和预设第二周期性检测不合格次数占比调节系数β2,其中0<β1<1<β2,

70.若

△

l>

△

l0,所述中控模块将l0进行调整,调整后的预设周期性检测不合格次数占比记为l0’,设定l0’=β2

×

l0;

71.若

△

l<

△

l0,所述中控模块将l0进行调整,调整后的预设周期性检测不合格次数占比记为l0”,设定l0”=β1

×

l0。

72.本发明所述工艺通过根据完成周期性检测的计算结果重新设定多次抽样的基准值,可以更精确的实现对釉料配比的监控,实现对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

73.具体而言,所述中控模块设有预设色度差值

△

r0,当中控模块使用转速调节系数

对球磨机的转速调节完成时,中控模块控制色度传感器对原料的色度进行重新检测并根据实际色度差值

△

r与预设色度差值

△

r0的对比结果对是否需要再次调节球磨机的转速进行判定,设定

△

r=r-ra,

74.若

△

r<

△

r0,所述中控模块判定实际色度差值符合预设标准;

75.若

△

r>

△

r0,所述中控模块判定实际色度差值不符合预设标准并再次对球磨机的转速进行调节。

76.本发明所述工艺通过设置预设色度差值,可以对原料进行进一步重新检测并根据实际色度差值与预设色度差值的对比结果对是否需要再次调节配比机转速进行判定,实现对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

77.具体而言,所述中控模块设有预设最大色度差值

△

rmax,中控模块根据实际色度差值

△

r与预设最大色度差值

△

rmax的对比结果对是否出现球磨机故障进行判定,

78.若

△

r<

△

rmax,所述中控模块判定配料机和研磨机对原料的配比研磨完成;

79.若

△

r>

△

rmax,所述中控模块判定球磨机出现故障并发出故障警报。

80.本发明所述工艺通过设置预设最大色度差值,可以根据实际色度差值与预设最大色度差值的对比结果对是否出现机器故障进行判定,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

81.具体而言,当所述中控模块判定原料的配比不合格时,中控模块根据实际色度差值与预设色度差值的对比结果对施釉机的转速进行调节,中控模块设有预设施釉机转速g0、第一预设施釉机转速调节系数γ1以及第二预设施釉机转速调节系数γ2,其中0<γ1<1<γ2,

82.若

△

r>

△

r0,所述中控模块控制施釉机暂停施釉;

83.若r>rb,所述中控模块使用第一预设施釉机转速调节系数γ1对施釉机的施釉机转速进行调节,调节后的施釉机转速记为g’,设定g’=g0

×

γ1;

84.若r<rb,所述中控模块使用第一预设施釉机转速调节系数γ2对施釉机的施釉机转速进行调节,调节后的施釉机转速记为g”,设定g”=g0

×

γ2。

85.本发明所述工艺通过设置预设施釉机转速、第一预设施釉机转速调节系数以及第二预设施釉机转速调节系数,可以对施釉过程进行精准调节,保证了施釉的品质,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

86.具体而言,所述中控模块设有预设施釉厚度最大差值

△

dmax,中控模块根据实际施釉厚度差值

△

d与预设施釉厚度最大差值

△

dmax的对比结果对是否停止施釉进行判定,

87.若

△

d<

△

dmax,所述中控模块判定实际施釉厚度差值符合预设要求;

88.若

△

d>

△

dmax,所述中控模块判定实际施釉厚度差值不符合预设要求并立即发出停止施釉信号。

89.本发明所述工艺通过设置预设施釉厚度最大差值,可以对是否停止施釉进行判定,提高了工作的效率,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

90.具体而言,当所述中控模块完成所述的施釉环节后,中控模块控制干粒布料器对

坯体进行布施晶钻干粒并根据视觉检测器检测到的布施的密度与预设布施区域标准密度的对比结果对是否对干粒布粒器进行调整进行判定,中控模块设有预设布施区域第一标准密度b1和预设布施区域第二标准密度b2,其中0<b1<b2,

91.若b>by或b<bx,中控模块判定实际密度不符合预设标准并控制干粒布料器以对布施区域的实际密度进行调整;

92.若b1≤b≤b2,所述中控模块判定实际密度符合预设标准且不对干粒布料器进行调整。

93.本发明所述工艺通过设置预设布施区域标准密度,可以对布施的密度进行检测和调整,实现了对釉料的配比过程的精确控制以及对施釉精度的精确把控,进一步提高了瓷质砖的品质和节约了误差产生的材料成本。

94.具体而言,在布施过程中使用的混合干粒由晶钻干粒和透明干粒混合而成。

95.具体而言,所述晶钻干粒组成类别包括:石英、钾长石、方解石、白云石、烧滑石、氧化铝、硼砂、硝酸钾、碳酸钡、重铬酸钾、氧化铜、磷酸钙、二氧化钛、氧化铬;所述晶钻干粒的化学组成类别包括:sio2、mgo、cao、b2o3、cr2o3、al2o3、k2o、cuo、caf2、na2o、tio2、bao、zro2、p2o5;所述透明干粒组成类别包括:石英、钾长石、方解石、氧化铝、霞石、氧化锆、氧化锌、高岭土、烧滑石、白云石、碳酸钡、氧化锂;所述透明干粒的化学组成类别是:sio2、mgo、cao、al2o3、zno、k2o、na2o、li2o、bao、zro2。

96.通过对上述实施例制备所得具有特殊布施晶钻干粒效果的瓷质砖与普通陶瓷砖相比,极大提高了瓷砖仿石效果的立体感和真实度,能更形象更逼真的高度还原天然奢石上具有闪晶的天然晶相效果,其分布位置与呈现的状态也高度还原奢石上的自然沉积肌理效果。

97.另外,晶钻干粒由于成分配比特殊,其材料价格高昂,而本发明中所提供布施晶钻瓷质砖的制备工艺,不但配合雕刻墨水形成的纹理层,纹理层按需要实现雕刻图案深度和宽度可控,极大提高了瓷砖的立体感和仿真度,同时结合数码胶水喷印或丝网印或辊筒拓印,根据图案纹理的局部需求来分布晶钻干粒,闪晶效果疏密有致,自然流畅,让图案效果更加立体、更加逼真。由于局部的布施晶钻干粒以及对施釉过程以及研磨过程的精准把控,可大大降低材料的使用量以及提高本发明所述瓷质砖制备工艺所制成的瓷质砖的产品表面品质,极大的节省了材料成本,从而降低产品价格,让更多消费者群体可以接受此产品,产品的市场普及率会极大的提高。

98.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。