1.本发明属于高精度运载、战术武器伺服系统技术领域,涉及一种电液伺服阀阀套壳体方孔轮廓的精密测量方法和装置。

背景技术:

2.航天电液伺服阀由阀芯工作棱边和阀套/壳体工作方孔共同构成节流窗口,实现伺服系统电信号到液压作动的转换,是精密功率放大环节的关键特性。由于伺服节流窗口工作在微米级分辨率,对方孔的加工测量要求均是微米级分辨率和严格的形位精度要求。

3.航天电液伺服阀精度及成本高、应用范围主要是运载、武器领域,相关直接方孔轮廓测量技术空白,目前主要测量为阀芯套/壳体的偶件配合孔的孔径、直线度测量,以及偶件配磨完成后的流量特性测量估算截流窗口轮廓,而现行技术方案无法直接从内侧测量方孔轮廓。随着阀芯材边的数字化测量技术的完善,有必要对阀套/壳体的方孔测量直接化、数字化,全面提升偶件配磨效率和后期伺服阀性能一致性和稳定性。

4.因此,研究一种电液伺服阀阀套壳体方孔轮廓的精密测量方法和装置具有极其重要的意义。

技术实现要素:

5.本发明的目的是解决现有技术中存在的问题,提供一种电液伺服阀阀套壳体方孔轮廓的精密测量方法和装置。

6.为达到上述目的,本发明采用的技术方案如下:

7.一种电液伺服阀阀套壳体方孔轮廓的精密测量方法,收集反映电液伺服阀阀套壳体方孔轮廓的集中光源后,对其进行分析得到电液伺服阀阀套壳体方孔的测量轮廓;

8.集中光源的形成过程为:先将位于电液伺服阀阀套壳体外部的测量光源在电液伺服阀阀套壳体内部进行反射和折射形成平行光束照射到电液伺服阀阀套壳体方孔处,再将电液伺服阀阀套壳体方孔反射的光线在电液伺服阀阀套壳体内部进行折射和反射集中在一起,形成集中光源;本发明所需要测量的方孔轮廓不是壳体圆柱外表面的方孔轮廓,而是壳体中心孔上(内圆柱面上)方孔的轮廓,在微米级精度要求下,从外侧孔无法直接测量内侧孔四轴轮廓情况,因此本发明设计光路使测量光源在电液伺服阀阀套壳体进行反射和折射后照射在方孔上,再将电液伺服阀阀套壳体方孔反射的光线在电液伺服阀阀套壳体内部进行折射和反射集中在一起,形成集中光源;

9.分析过程为:利用光信号传感器获取集中光源的光信号后,根据光信号在不同位置的强弱信息描绘出光信号反射区域,得到电液伺服阀阀套壳体方孔的测量轮廓,或者进一步地,还根据测量轮廓通过最小二乘法进行拟合得到轮廓中心点,并基于该中心点构建方孔的理论轮廓(理论轮廓为已知量,提前输入到数据处理系统中),并根据理论轮廓和测量轮廓计算方孔的每条工作边(方孔的测量轮廓近似于矩形,有四条边,每条边均为工作边)的轮廓直线度和轮廓直角钝圆半径两项轮廓误差,计算方孔的相邻两条工作边的垂直

度、相对两条工作边的平行度和全部四条边的对称度三项相对位置误差;方孔的理论轮廓为理想矩形,是方孔几何尺寸的直接映射;方孔的测量轮廓为方孔在光路测量下反馈的轮廓信息,用于表征方孔实际轮廓与理想轮廓之间的偏差量。

10.作为优选的技术方案:

11.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量方法,方孔实际轮廓测量值(包括方孔的每条工作边的轮廓直线度和轮廓直角钝圆半径)达到1μm分辨率;方孔实际轮廓的相对位置(包括方孔的相邻两条工作边的垂直度、相对两条工作边的平行度和全部四条边的对称度)达到2μm分辨率;多个方孔实际轮廓的空间位置关系达到2μm分辨率;上述测量分辨率,可以证明测量的精度可以达到微米级,该精度超过工业应用中对“方孔”这一结构特征的精度要求等级,在实际生产应用中得到更加详细的、足够覆盖方孔技术要求的轮廓信息。

12.本发明还提供一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,包括方孔测量探头、测量光源、光信号传感器、转换器i、转换器ii和处理器;

13.方孔测量探头为中空圆柱状结构,一端为用于插入电液伺服阀阀套壳体内的插入端,另一端为连接端;测量光源和光信号传感器位于方孔测量探头的外部,且靠近其连接端;

14.转换器i用于将测量光源在电液伺服阀阀套壳体内部进行反射和折射形成平行光束照射到电液伺服阀阀套壳体方孔处;

15.转换器ii用于将电液伺服阀阀套壳体方孔反射的光线在电液伺服阀阀套壳体内部进行折射和反射集中在一起,形成集中光源后发送至光信号传感器;

16.光信号传感器与处理器连接,处理器用于处理光信号传感器发送的光信号,得到电液伺服阀阀套壳体方孔的测量轮廓。

17.作为优选的技术方案:

18.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,平行光束与方孔测量探头的中心轴线的夹角为120

°

。

19.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,转换器i由测量光路通道(负责提供测量方孔轮廓的稳定集中光源)、测量光路反射镜和测量光路折射镜组成;测量光路反射镜和测量光路折射镜位于方孔测量探头的内部;测量光路通道平行于方孔测量探头的中心轴;

20.测量光路通道的入口与测量光源连接,出口朝向测量光路反射镜上的点m,点m为测量光源照射到测量光路反射镜上的反射点位,测量光路通道与测量光路反射镜的夹角α为30

°

;

21.测量光路折射镜的中心轴线与测量光路通道的夹角为120

°

,且焦点位于点m,测量光源经反射和折射后,形成平行光束照射到电液伺服阀阀套壳体方孔处,该光束与水平方向夹角β为30

°

;

22.方孔测量探头的侧壁上设有供测量光路折射镜的折射光穿过的窗口。

23.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,转换器ii由反馈光路通道(负责将方孔轮廓的实际测量值利用光路反射并传输回信号处理端)、反馈光路反射镜和反馈光路折射镜组成;反馈光路反射镜和反馈光路折射镜位于方孔测量探头的内

部;反馈光路通道平行于方孔测量探头的中心轴;

24.反馈光路通道的入口朝向反馈光路反射镜上的点n,出口与光信号传感器连接,反馈光路通道与反馈光路反射镜的夹角γ为45

°

;

25.反馈光路折射镜的中心轴线与反馈光路通道的夹角为90

°

,且焦点位于点n;

26.反馈光路折射镜相对于测量光路折射镜距离方孔测量探头的插入端更近,距离方孔测量探头面向待测的电液伺服阀阀套壳体方孔的部位更远;

27.方孔测量探头的侧壁上设有供反馈光路折射镜的入射光穿过的窗口。

28.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,供测量光路折射镜的折射光穿过的窗口与供反馈光路折射镜的入射光穿过的窗口为同一窗口。

29.如上所述的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,方孔测量探头的整体结构为高精度量具棒,方孔测量探头的外表面圆柱度误差不超过0.001mm,同轴度误差不超过0.001mm,在使用时方孔测量探头的外表面与电液伺服阀阀套壳体的中心孔内壁配合,方孔测量探头的精度较高能够保证二者配合同轴度,方孔测量探头与电液伺服阀阀套壳体配合后的同轴度误差不超过0.005mm,为后续精密测量提供了保障。

30.本发明中,电液伺服阀阀套壳体为被测量零件,电液伺服阀阀套壳体方孔共两组,两组沿电液伺服阀阀套壳体的中心轴线对称分布,测量原理如下:

31.使用时,将方孔测量探头插入电液伺服阀阀套壳体中心孔,通过方孔测量探头的外表面与电液伺服阀阀套壳体的孔内壁配合,保证测量基准稳定。通过改变方孔测量探头的插入深度,依次测量电液伺服阀阀套壳体上的多个方孔,需注意的是,本发明不需要精确确认方孔测量探头的插入深度,因为本发明设计的光路可以实现对一定范围内(这个测量面积大于方孔轮廓范围)的内腔结构轮廓的光学信息实时反馈,在方孔测量探头插入深度变化的时候,方孔轮廓会逐渐出现在测量范围内,并通过光路传递成可视化的图像,只需要保证测量范围内有完整的方孔轮廓即可,而不需要精确定位方孔本身的位置。在测量时,测量光源以激光形式通过测量光路通道进入方孔测量探头,并经由测量光路反射镜改变光路方向后发送至光路折射镜,光路折射镜能够尽可能收集所有的入射光源,并调整其方向,使其平行射入到被探测的方孔表面,以保证方孔轮廓的完整成像,通过平行光线照射,部分反映方孔实际轮廓的光线被反射,这部分反馈光线信息经由反馈光路折射镜汇聚为集中光线,后通过反馈光路反射镜改变光路方向,沿反馈光路通道传递到光信号传感器,光信号传感器将光信号发送至处理器后,由其分析得到电液伺服阀阀套壳体方孔的测量轮廓。

32.方孔测量探头从一端伸入到电液伺服阀阀套壳体中后,只能检测到一侧的一个方孔,在测量同一侧的方孔时,只需要移动方孔测量探头,即改变其伸入电液伺服阀阀套壳体的距离,即可实现多孔测量,在测量另一侧的方孔时,只需要将方孔测量探头旋转180

°

即可。

33.有益效果

34.(1)本发明的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,可实现对内腔面方孔轮廓的稳定、高精度测量;

35.(2)本发明的一种电液伺服阀阀套壳体方孔轮廓的精密测量方法,可实现对电液伺服阀阀套壳体方孔轮廓的在线测量和实时反馈,支撑伺服阀性能分析及后续数字化工艺。

附图说明

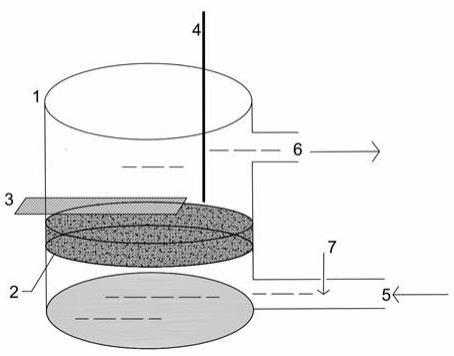

36.图1为一种电液伺服阀阀套壳体方孔轮廓的精密测量装置的示意图;

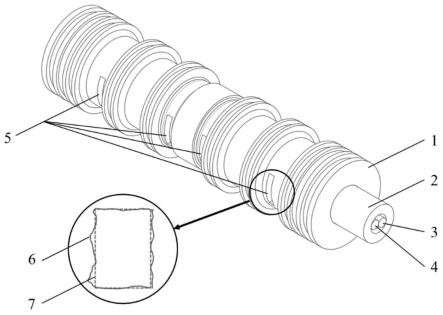

37.图2为一种电液伺服阀阀套壳体方孔轮廓的精密测量装置的光路示意图;其中,视角为俯视视角,需要注意的是,被测量的方孔结构在俯视视角中成为一条直线,为了表明方孔测量的轮廓特征,在此处特意将方孔的整体结构描绘出来,图中的三条入射光只是虚指,实际的入射光并非只有三条,实际的入射光反射后也并非只有一条,在图2中只用于光路的抽象示意;

38.图3为本发明中电液伺服阀阀套壳体方孔测量结果与评价指标示意图;

39.其中,1-电液伺服阀阀套壳体,2-方孔测量探头,3-反馈光路通道,4-测量光路通道,5-电液伺服阀阀套壳体方孔,6-测量轮廓,7-理论轮廓,8-测量光路折射镜,9-测量光路反射镜,10-反馈光路折射镜,11-反馈光路反射镜。

具体实施方式

40.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

41.一种电液伺服阀阀套壳体方孔轮廓的精密测量方法,具体过程如下:收集反映电液伺服阀阀套壳体方孔轮廓的集中光源后,对其进行分析得到电液伺服阀阀套壳体方孔的测量轮廓;

42.其中,集中光源的形成过程为:先将位于电液伺服阀阀套壳体外部的测量光源在电液伺服阀阀套壳体内部进行反射和折射形成平行光束照射到电液伺服阀阀套壳体方孔处,再将电液伺服阀阀套壳体方孔反射的光线在电液伺服阀阀套壳体内部进行折射和反射集中在一起,形成集中光源;

43.其中,分析过程为:利用光信号传感器获取集中光源的光信号后,根据光信号在不同位置的强弱信息描绘出光信号反射区域,得到电液伺服阀阀套壳体方孔的测量轮廓,进一步,如图3所示,根据测量轮廓6通过最小二乘法进行拟合得到轮廓中心点,并基于该中心点构建方孔的理论轮廓7(理论轮廓7为已知量,提前输入到数据处理系统中),并根据理论轮廓7和测量轮廓6计算方孔的每条工作边(方孔的测量轮廓6近似于矩形,有四条边,每条边均为工作边)的轮廓直线度d和轮廓直角钝圆半径r两项轮廓误差,计算方孔的相邻两条工作边的垂直度、相对两条工作边的平行度和全部四条边的对称度三项相对位置误差;方孔的理论轮廓7为理想矩形,是方孔几何尺寸的直接映射;方孔的测量轮廓6为方孔在光路测量下反馈的轮廓信息,用于表征方孔实际轮廓与理想轮廓之间的偏差量;

44.其中,方孔实际轮廓测量值(包括方孔的每条工作边的轮廓直线度d和轮廓直角钝圆半径r)达到1μm分辨率;方孔实际轮廓的相对位置(包括方孔的相邻两条工作边的垂直度、相对两条工作边的平行度和全部四条边的对称度)达到2μm分辨率;多个方孔实际轮廓的空间位置关系达到2μm分辨率。

45.采用上述方法的一种电液伺服阀阀套壳体方孔轮廓的精密测量装置,如图1~2所示,包括方孔测量探头2、测量光源、光信号传感器、转换器i、转换器ii和处理器;

46.方孔测量探头2为中空圆柱状结构,其外表面圆柱度误差不超过0.001mm,同轴度误差不超过0.001mm,方孔测量探头2的一端为用于插入电液伺服阀阀套壳体1内的插入端,另一端为连接端;测量光源和光信号传感器位于方孔测量探头2的外部,且靠近其连接端;

47.转换器i由测量光路通道4(负责提供测量方孔轮廓的稳定集中光源)、测量光路反射镜9和测量光路折射镜8组成;测量光路反射镜9和测量光路折射镜8位于方孔测量探头2的内部;测量光路通道4平行于方孔测量探头2的中心轴;测量光路通道4的入口与测量光源连接,出口朝向测量光路反射镜9上的点m,点m为测量光源照射到测量光路反射镜9上的反射点位,测量光路通道4与测量光路反射镜9的夹角α为30

°

;测量光路折射镜8的中心轴线与测量光路通道4的夹角为120

°

,且焦点位于点m,测量光源经反射和折射后,形成平行光束照射到电液伺服阀阀套壳体方孔5处,该光束与水平方向夹角β为30

°

;方孔测量探头2的侧壁上设有供测量光路折射镜8的折射光穿过的窗口;转换器i用于将测量光源在电液伺服阀阀套壳体1内部进行反射和折射形成平行光束照射到电液伺服阀阀套壳体方孔5处;其中,平行光束与方孔测量探头2的中心轴线的夹角为120

°

;

48.转换器ii由反馈光路通道3(负责将方孔轮廓的实际测量值利用光路反射并传输回信号处理端)、反馈光路反射镜11和反馈光路折射镜10组成;反馈光路反射镜11和反馈光路折射镜10位于方孔测量探头2的内部;反馈光路通道3平行于方孔测量探头2的中心轴;反馈光路通道3的入口朝向反馈光路反射镜11上的点n,出口与光信号传感器连接,反馈光路通道3与反馈光路反射镜11的夹角γ为45

°

;反馈光路折射镜10的中心轴线与反馈光路通道3的夹角为90

°

,且焦点位于点n;反馈光路折射镜10相对于测量光路折射镜8距离方孔测量探头2的插入端更近,距离方孔测量探头2面向待测的电液伺服阀阀套壳体方孔5的部位更远;方孔测量探头2的侧壁上设有供反馈光路折射镜10的入射光穿过的窗口;转换器ii用于将电液伺服阀阀套壳体方孔5反射的光线在电液伺服阀阀套壳体1内部进行折射和反射集中在一起,形成集中光源后发送至光信号传感器;

49.光信号传感器与处理器连接,处理器用于处理光信号传感器发送的光信号,得到电液伺服阀阀套壳体方孔5的测量轮廓6。

50.供测量光路折射镜8的折射光穿过的窗口与供反馈光路折射镜10的入射光穿过的窗口为同一窗口。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。