pcb板丝印碳油方法

技术领域

1.本发明实施例涉及pcb板丝印技术领域,尤其涉及一种pcb板丝印碳油方法。

背景技术:

2.目前,成型碳油层是pcb板加工过程中的一个重要加工环节,通常采用丝印的方式在母板的线路层(又称碳油pad)上成型碳油层,在成型过程中,通常需要在各条线路层之间先成型用于电隔离线路层的绿油桥,绿油桥和线路层两者的边缘相隔预定宽度而形成渗油空位。

3.但是,发明人在具体实施时发现,传统设计中,由于绿油桥的宽度相对设计较窄,而渗油空位的宽度较大(例如:5-10mil),导致在对线路层表面丝印碳油时,由于线路层边缘与母板板面存在高度差,丝印碳油时线路层先受力,而母板的板面后受力,且母板的板面受力比线路层受力要小,当丝印压力过大时,碳油会受挤压后向绿油桥方向移动,且移动不规则,最终形成碳油边缘参差不齐,甚至造成渗油短路。

技术实现要素:

4.本发明实施例要解决的技术问题在于,提供一种pcb板丝印碳油方法,能有效避免碳油边缘参差不齐,丝印效果好。

5.为了解决上述技术问题,本发明实施例提供以下技术方案:一种pcb板丝印碳油方法,包括以下步骤:提供母板,所述母板表面成型有若干条宽度相同的线路层;在所述母板表面成型出介于相邻各条所述线路层之间且与所述线路层厚度相同的绿油桥,每一所述绿油桥与任意侧相邻的所述线路层之间形成有宽度不大于2mil的渗油空位;对各条所述线路层表面依次进行去除氧化物以及粗糙化的处理;采用丝印碳油工艺在粗糙化后的线路层表面和所述绿油桥临靠线路层的边缘部位表面丝印碳油并使碳油填充满渗油空位形成碳油层;以及对所述碳油层进行固化获得丝印碳油后的成品pcb板。

6.进一步的,每条所述碳油层位于所述线路层外部部分的宽度为7mil。

7.进一步的,采用磨刷幼磨去除线路层表面的氧化物并粗糙化线路层的表面。

8.进一步的,所述丝印碳油工艺的丝印压力为6.0~7.5kg/cm2,丝印移动速度为1~1.3格/秒,采用的晒网由规格为54t 50um的水菲林制成。

9.进一步的,对所述碳油层进行固化具体包括:先在70-75℃的固化温度下预固化5-10min,再在145-155℃的固化温度下二次固化40-50min。

10.采用上述技术方案后,本发明实施例至少具有如下有益效果:本发明实施例通过在相邻各条所述线路层之间成型与所述线路层厚度相同的绿油桥,在去除线路层表面的氧化物并粗糙化线路层的表面后,对线路层表面和所述绿油桥临靠线路层的边缘表面丝印碳

油时,由于绿油桥与线路层之间的渗油空位的宽度不超过2mil,丝印碳油时,不会抵压母板板面,而且线路层和绿油桥在同一高度,使得丝印时不存在高度差,丝印碳油时受力均匀,印油较平滑均匀,不易出现渗油现象,最后对碳油层进行固化获得丝印碳油后的成品pcb板,碳油层边缘平整;而且,经过具体实验测得,碳油层之间的间距可达8mil-9mil,不易造成短路。

附图说明

11.图1为本发明pcb板丝印碳油方法一个可选实施例的步骤流程示意图。

12.图2为本发明pcb板丝印碳油方法一个可选实施例母板的平面示意图。

13.图3为本发明pcb板丝印碳油方法一个可选实施例母板成型绿油桥后且丝印碳油前的平面示意图。

14.图4为本发明pcb板丝印碳油方法一个可选实施例母板成型绿油桥后且丝印碳油前的横截面示意图。

15.图5为本发明pcb板丝印碳油方法一个可选实施例母板丝印碳油后的平面示意图。

16.图6为本发明pcb板丝印碳油方法一个可选实施例母板丝印碳油后的横截面示意图。

17.图7为本发明pcb板丝印碳油方法一个可选实施例丝印碳油后的成品pcb板的实物显微照片。

具体实施方式

18.下面结合附图和具体实施例对本技术作进一步详细说明。应当理解,以下的示意性实施例及说明仅用来解释本发明,并不作为对本发明的限定,而且,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

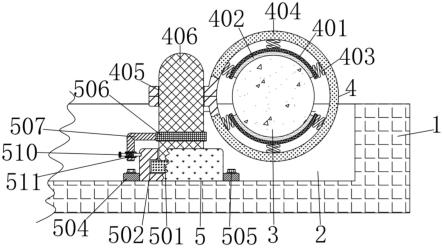

19.如图1-图6所示,本发明一个可选实施例提供一种pcb板丝印碳油方法,包括以下步骤:s1:提供母板1,所述母板1表面成型有若干条宽度相同的线路层10,如图2所示;s2:在所述母板1表面成型出介于相邻各条所述线路层10之间且与所述线路层10厚度相同的绿油桥12,每一所述绿油桥12与任意侧相邻的所述线路层10之间形成有宽度不大于2mil的渗油空位14,如图3和图4所示;s3:对各条所述线路层10的表面依次进行去除氧化物以及粗糙化的处理;s4:采用丝印碳油工艺在粗糙化后的线路层10表面和所述绿油桥12临靠线路层10的边缘表面丝印碳油并使碳油填充满渗油空位形成碳油层16,如图5和图6所示;以及s5:对所述碳油层16进行固化获得丝印碳油后的成品pcb板,如图7所示。

20.本发明实施例通过在相邻各条所述线路层10之间成型与所述线路层10厚度相同的绿油桥12,在去除线路层10表面的氧化物并粗糙化线路层10的表面后,对线路层10表面和所述绿油桥12临靠线路层10的边缘表面丝印碳油时,由于绿油桥12与线路层10之间的渗油空位14的宽度不超过2mil,丝印碳油时,不会抵压母板1板面,而且线路层10和绿油桥12在同一高度,使得丝印时不存在高度差,丝印碳油时受力均匀,印油较平滑均匀,不易出现渗油现象,最后对碳油层16进行固化获得丝印碳油后的成品pcb板,碳油层16边缘平整;而

且,经过具体实验测得,碳油层16之间的间距可达8mil-9mil,不易造成短路。

21.在具体实施时,所述渗油空位14的宽度通常设置为1-2mil。

22.在本发明一个可选实施例中,每条所述碳油层16位于所述线路层10外部部分的宽度为7mil。本实施例中,每条所述碳油层16位于所述线路层10外部部分的宽度为7mil,能有效增大碳油层16的宽度,保证有效的导电性。

23.在本发明一个可选实施例中,采用磨刷幼磨去除线路层10表面的氧化物并粗糙化线路层10的表面。本实施例中,采用磨刷幼磨线路层10的表面,能有效的去除线路层10表面的氧化物并粗糙化线路层10的表面,增大碳油与线路层10表面的结合力。在具体实施时,采用规格为1200#的磨刷进行幼磨。

24.在本发明一个可选实施例中,所述丝印碳油工艺的丝印压力为6.0~7.5kg/cm2,丝印移动速度为1~1.3格/秒,采用的晒网由规格为54t 50um的水菲林制成。本实施例中,采用上述参数的丝印碳油工艺,能有效对线路层10表面实现丝印碳油,而且丝印效果良好。

25.在本发明一个可选实施例中,对所述碳油层16进行固化具体包括:先在70-75℃的固化温度下预固化5-10min,再在145-155℃的固化温度下二次固化40-50min。本实施例中,采用上述参数实现两次固化,保证碳油能稳定的成型于线路层10的表面。在具体实施时,预固化的固化温度优选为72℃,而固化时间优选为8分钟;所述二次固化的固化温度优选为150℃,固化时间为45分钟。

26.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。