1.本实用新型涉及风电叶片的领域,尤其是涉及一种替代轻木的风电叶片芯材泡沫结构。

背景技术:

2.目前,大多数风电叶片都采用复合材料,以玻璃纤维或者碳纤维为增强材料、树脂为基体制成。为减轻叶片自身重量,增加叶片的力学性能,通常在叶片的前端、后端以及剪切肋等部位会用到夹芯材料,夹芯材料一般包括剪切腹板和结构泡沫芯材两部分,是风电叶片的关键材料之一。

3.传统的泡沫芯材主要类型是轻木,全球近95%的轻木都来源于南美的热带雨林中,生长速度极快,在破土后的10~15年内迅速生长。但是树木的生产周期限制了供应,随着近年来,风电需求的爆发,轻木就会出现供不应求的局面。

4.由于轻木供应的不稳定性,叶片制造商将目光转向人造材料。比如,由铝合金或纤维制造的蜂窝芯材已经在航空航天领域得到了广泛应用,但是风电叶片体积庞大,蜂窝芯材的成本较高,并不适用大面积推广。基于此,本领域技术人员积极开展研究,亟待研发出一种替代轻木且能推广的芯材泡沫结构。

技术实现要素:

5.本技术的目的是提供一种替代轻木的风电叶片芯材泡沫结构,具有质轻、剪切性能优异且成本低适用于推广的新型芯材结构。

6.为实现上述目的,本技术采用以下技术方案:

7.一种替代轻木的风电叶片芯材泡沫结构,所述泡沫结构包括交替排布的a/b/

……

a/b叠合结构,所述a层结构为pet泡沫层,所述b层结构为增强纤维层或者预浸带。

8.通过采用上述技术方案,由pet泡沫层充当a层结构,增强纤维层或者预浸带充当b层结构,本技术的泡沫结构采用上述a层结构、b层结构交替叠合成型,所制成的泡沫结构具有质轻,优良的剪切性能,且成本相对较低,可实现开发出替代传统的风电叶片芯材-轻木的新型芯材结构。

9.可选的,所述增强纤维层选用碳纤维布或者玻纤布。

10.通过采用上述技术方案,碳纤维布和玻纤布均可起到较好的增强效果,和玻纤布相比,碳纤维布的轴向强度和模量高,密度低,热膨胀系数小,还具有更优的各向异性。

11.可选的,所述a层结构的厚度为10~65mm。

12.通过采用上述技术方案,将a层结构的厚度限定在10~65mm,该厚度范围的板材方便生产加工;若a层结构的厚度超出65mm,口模处熔料所受到的压力不均,产品质量不够稳定。

13.可选的,所述b层结构的厚度为0.1~10mm。

14.通过采用上述技术方案,将b层结构的厚度限定在0.1~10mm之间,当b层结构选用

预浸带时,预浸带的厚度较薄,此时b层结构的厚度大多在0.1~2mm之间;当b层结构选用增强纤维层时,b层结构的厚度大多在2~10mm,以保证b层结构具有优异的力学强度。

15.可选的,所述a/b/

……

a/b叠合结构采用多层共挤成型。

16.通过采用上述技术方案,由于a层结构和b层结构的厚度均是毫米级,采用多层共挤成型的方式,有助于提高a层结构、b层结构之间结合的稳定性。

17.可选的,所述a/b/

……

a/b叠合结构中a层结构与b层结构通过热熔或者胶合成型。

18.通过采用上述技术方案,将a层结构、b层结构挤出成型后,再将已成型的a层结构、b层结构通过热熔或者胶合连接,使得a层结构与b层结构的结合更加灵活,根据现场的加工条件,选择适合的成型方式实现a层结构与b层结构的连接。

19.可选的,当a层结构中的pet选用100密时,所述泡沫结构的剪切强度为1.3~1.5mpa、剪切模量为80~85mpa。

20.通过采用上述技术方案,和100密的pet发泡体相比,本技术泡沫结构的剪切性能明显提高,剪切强度可达1.3~1.5mpa、剪切模量达80~85mpa,使得剪切性能明显优于普通的100密pet发泡体。

21.可选的,当a层结构中的pet选用150密时,所述泡沫结构的剪切强度为1.8~2.3mpa、剪切模量为180~200mpa。

22.通过采用上述技术方案,和150密的pet发泡体相比,本技术泡沫结构的剪切性能明显提高,剪切强度可达1.8~2.3mpa、剪切模量达180~200mpa,使得剪切性能明显优于普通150密的pet发泡体。

23.综上所述,本技术具有如下的技术效果:

24.1、本技术开发了一种风电叶片芯材泡沫结构,包括a/b/

……

a/b叠合结构,a层结构由pet泡沫层充当,b层结构由增强纤维层或者预浸带充当,所制备的泡沫结构具有质轻、优良的剪切性能,且成本相对较低,可实现开发出替代传统的风电叶片芯材-轻木的新型芯材结构;

25.2、本技术的芯材泡沫结构,采用多层共挤、热熔以及胶合均可成型,加工成型方式灵活、便捷;

26.3、本技术的泡沫结构,当a层结构中的pet选用100密时,该泡沫结构的剪切强度可达1.3~1.5mpa、剪切模量达80~85mpa;

27.4、本技术的泡沫结构,当a层结构中的pet选用150密时,该泡沫结构的剪切强度可达1.8~2.3mpa、剪切模量达180~200mpa。

附图说明

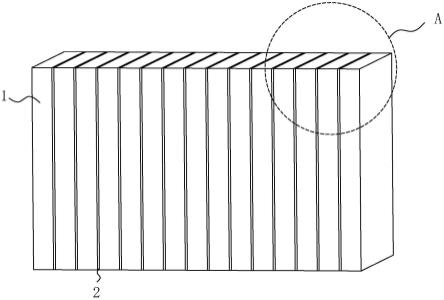

28.图1是本技术芯材泡沫结构的结构示意图。

29.图2是图1中a处的放大图。

30.附图标记说明:

31.1、a层结构;2、b层结构。

具体实施方式

32.以下结合附图1和2对本技术作进一步详细说明。

33.本技术的实施例公开了一种替代轻木的风电叶片芯材泡沫结构,现有技术中的风电叶片芯材使用较多的是轻木,而轻木需要生长周期,随着风电叶片需求量的爆发,轻木已经无法满足供应,基于此,本技术进行研发,力求研发出一种能够替代轻木,具有优异的剪切性能以及较低的生产成本的芯材泡沫结构。

34.参照图1和图2,本技术的芯材泡沫结构包括交替排布的a/b/

……

a/b叠合结构,芯材的高度可达1.2~2.4米,本技术的a层结构1为pet泡沫层,pet泡沫层采用pet树脂挤出发泡成型,厚度大多为10~65mm之间,优选为15~30mm;b层结构2为增强纤维层或者预浸带,厚度为0.1~10mm之间,当选用预浸带时,因为预浸带多为外购而来,市面上的规格普遍在0.1~2mm之间,当b层结构2选用预浸带时,所制备的芯材泡沫结构整体厚度较薄;当选用增强纤维层时,和预浸带相比,增强纤维层的厚度较大,多为2~10mm,优选为2~5mm。

35.参照图1和图2,增强纤维层选用碳纤维布或者玻纤布,碳纤维布或者玻纤布可以通过外购获得,碳纤维布或者玻纤布均可起到较好的增强作用,和玻纤布相比,碳纤维布的轴向强度和模量高,密度低,热膨胀系数小且具有优异的各向异性。

36.参照图1和图2,本技术的a/b/

……

a/b叠合结构加工方式不限,可以通过多层共挤、热熔或者胶合成型,根据实际的加工条件,灵活选择适合的加工方式,也可以采用任意两种或者三种组合的方式。由于风电叶片芯材的高度为1.2~2.4米之间,而a层结构1的厚度为10~65mm,b层结构2的厚度为0.1~10mm,需要若干个a/b小单元堆叠而成,比如可以通过多层共挤制成若干个a/b小单元,然后再通过热熔或者胶合方式将若干个a/b小单元粘合成型,不同加工方式的组合,仍能制备具有较牢固的泡沫结构。

37.采用本技术的方法制得的泡沫结构剪切性能突出,比如当a层结构1中的pet选用100密时,泡沫结构的密度为150~160kg/m3,剪切强度为1.3~1.5mpa、剪切模量为80~85mpa;而单纯的100密的pet泡沫体的剪切强度为0.75~0.9mpa、剪切模量为18~25mpa;当a层结构1中的pet选用150密时,泡沫结构的密度为200~210kg/m3,剪切强度为1.8~2.3mpa、剪切模量为180~200mpa;而单纯的150密的pet泡沫体的剪切强度为1.3~1. 5mpa、剪切模量为25~35mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。