1.本实用新型属于应急抢险工程设备技术领域,特别是涉及一种模块化履带式转运机。

背景技术:

2.近年来,自然灾害(洪涝、地震、滑坡等)频繁发生,给人民生命和财产造成了重大损失,在应急抢险救援活动中,自然灾害防治技术装备发挥了重要作用,履带式转运机是典型的应急抢险救援装备。

3.履带式转运机能够实现救援现场泥沙、石料以及破碎的水泥砖块等物料的快速运输,起到清理受灾现场,保障被困人员的生命安全,同时为后续其它救援设备进场提供协同支持的作用。但履带式转运机在实际应急抢险救援过程中还存在一定的技术和应用局限,主要表现在以下两个方面:其一,受灾现场地势复杂、气象恶劣、道路损毁以及各类次生灾害频发,导致大型救援装备无法直接抵达作业现场,需要采用直升机或者其他运载装备转场。而市场现有履带式转运机的一体化设计导致其体积笨重、移动性差、拆分困难以及装配复杂,使得救援作业面临救援效率难以提高、救援现场最后一公里难以到达的问题;其二,现有履带式转运机救援功能单一、环境适用性差,无法满足多种应急抢险作业模式的需要,不便于抢险整体施工调度。

技术实现要素:

4.为解决现有市场装备在面对自然灾害时面临“难抵达、难操控、难处置、难协同”的难题,本实用新型提供一种模块化履带式转运机,采用模块化设计,将整机分解为履带式底盘和伸缩带式输送机两大组装模块,无需借助其他大型起重设备即可在作业现场实现模块自主、高效装配,有效提高了转运机转场与组装效率,实现了工程装备快速响应作业,采用的调平、回转技术和举升技术方案,可应对复杂作业环境,满足多种应急抢险作业模式需要,减少了应急抢险现场设备型号,保障了整体施工调度安排。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:一种模块化履带式转运机,其特征在于:它包括用于行走和搭载控制装置的履带式底盘,所述履带式底盘底梁上搭载有调平装置;所述调平装置的顶部搭载有回转装置,所述回转装置的顶部通过举升装置搭载有伸缩带式输送机;所述举升装置能够实现伸缩带式输送机与履带式底盘自主组装,同时能够实现伸缩带式输送机倾角调整。

6.所述调平装置包括固定下支架,所述固定下支架固定安装于履带式底盘的底盘底梁上方;所述固定下支架上设置有销轴安装孔,所述销轴安装孔所在位置通过销轴铰接有摆动上支架,所述摆动上支架和底盘底梁之间设置有用于调节摆动上支架水平角度的偏转油缸。

7.所述偏转油缸对称分布在摆动上支架下方左右两侧,包括成对布置的第一偏转油缸和第二偏转油缸,偏转油缸的缸筒铰接在履带底盘的底盘底梁上,偏转油缸活塞杆与摆

动上支架下方焊接的第二铰接座铰接。

8.所述摆动上支架采用箱型梁焊接成型,在摆动上支架前方设有一对呈外八字形的悬臂,所述悬臂末端焊接有第一铰接座,所述摆动上支架的顶端用于固定固定安装回转装置。

9.所述第一偏转油缸小腔与第二偏转油缸大腔串联连接,第一偏转油缸大腔与第二偏转油缸小腔串联连接。

10.所述回转装置包括安装在调平装置的摆动上支架顶端的回转支撑,所述回转支撑上支撑安装有回转平台,所述回转平台下方左右侧对称布置有一对回转油缸,所述回转油缸包括第一回转油缸和第二回转油缸;所述回转油缸的缸筒与摆动上支架悬臂末端的第一铰接座铰接,油缸活塞杆与回转平台下平面焊接的第三铰接座铰接;所述回转平台尾部对称布置有一对第四铰接座、第五铰接座和定位支座,所述第四铰接座和第五铰接座用于安装举升装置,定位支座在安装伸缩带式输送机时其支撑和定位作用,所述回转平台前端还对称布置有一对第六铰接座,所述第六铰接座用于安装举升装置的举升底座。

11.所述第一回转油缸小腔与第二回转油缸大腔串联接,第一回转油缸大腔与第二回转油缸小腔串联接。

12.所述举升装置包括与回转装置的第五铰接座铰接的第一连杆,第一连杆的另一端通过第二连杆与举升底座的底端铰接相连;所述第一连杆和第二连杆直接铰接连接,所述回转装置的第四铰接座和第二连杆之间还铰接有顶升油缸,通过顶升油缸作用能够实现举升底座的翻转,进一步实现伸缩带式输送机的安装与倾角调整。

13.所述举升底座尾部安装有一对绞盘机构,所述绞盘机构安装的钢丝绳绕过举升底座前方三角支撑架上的转向滑轮,所述举升底座横梁上还安装有两对滑轮组和固定支架;所述滑轮组在伸缩带式输送机安装时起到滑动作用,便于安装作业,所述伸缩带式输送机通过螺栓安装于固定支架上。

14.所述所述调平装置和回转装置能够分别实现伸缩带式输送机在水平方向

±5°

水平调整和

±

45

°

回转调整;所述举升装置能够实现伸缩带式输送机最大可变单向倾角15

°

的作业倾角调整。

15.本实用新型有如下有益效果:

16.1、通过上述技术方案,将履带式转运机设计为履带式底盘和伸缩带式输送机两个组装模块,在无需借助其他大型起重设备的前提下即可在作业现场实现两大模块自主、高效装配,同时,模块化设计有效提高了转运机转场运输和组装效率,实现了工程装备快速响应作业。

17.2、通过上述调平装置,利用偏转油缸实现了伸缩带式输送机沿铰接座轴线

±5°

的角度调整,实时保证带式输送装置在使用过程中皮带滚筒轴线始终水平,有效避免了防止带式输送机因地面不平导致输送机皮带跑偏或出现偏载现象,保证了转运机在复杂作业环境中的稳定性和适用性。并采用偏转油缸大小腔互通并联安装,保证了两侧推力速度相等。

18.3、通过上述回转装置,配合回转支承和回转油缸,实现了伸缩带式输送机可在履带底盘上

±

45

°

回转,该技术方案能够满足多种应急抢险作业模式的需要,且减少了应急抢险现场设备型号,便于抢险整体施工调度,还可以根据现场输送要求,灵活组合成泥沙或石料等物料输送线。

19.4、通过上述举升装置,不仅能够在作业现场实现履带式底盘和伸缩带式输送机两大模块的自主组装,在整机组装完毕后,还能够实现伸缩带式输送机最大可变单向,即前低后高倾角15

°

的作业倾角调整,扩大了转运机作业范围和在复杂地形抢险环境中的适用性。

20.5、通过上述履带式底盘,接地比压低,适应抢险现场各种路面情况,移动通过性强。

21.6、通过上述伸缩带式输送机,可根据现场作业环境,动态调整输送机长度,提高转运设备的工程适用性,皮带式输送机可实现泥沙、石料等物料运输,运输对象宽泛。

附图说明

22.下面结合附图和实施例对本实用新型作进一步说明。

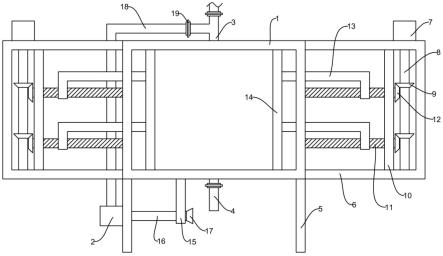

23.图1是本实用新型的整体组装结构示意图。

24.图2是本实用新型的伸缩带式输送机最大倾角调整结构示意图。

25.图3是本实用新型的第一组装模块结构示意图。

26.图4是本实用新型的调平装置结构示意图。

27.图5是本实用新型的摆动上支架第一视角结构示意图。

28.图6是本实用新型的摆动上支架第二视角结构示意图。

29.图7是本实用新型的调平装置向左侧调平的结构示意图。

30.图8是本实用新型的调平装置向右侧调平的结构示意图。

31.图9是本实用新型的回转装置结构示意图。

32.图10是本实用新型的回转平台结构示意图。

33.图11是本实用新型的回转装置向左侧回转的结构示意图。

34.图12是本实用新型的回转装置向右侧回转的结构示意图。

35.图13是本实用新型的举升装置第一视角整体结构示意图。

36.图14是本实用新型的举升装置第二视角整体结构示意图。

37.图中:履带式底盘1、调平装置2、回转装置3、举升装置4、伸缩带式输送机5;

38.固定下支架201、第一偏转油缸202、第二偏转油缸203、摆动上支架204、第一铰接座205、第二铰接座206;

39.回转平台301、第一回转油缸302、第二回转油缸303、第三铰接座304、第四铰接座305、第五铰接座306、定位支座307、第六铰接座308,回转支撑309;

40.第一连杆401、第二连杆402、顶升油缸403、举升底座404、绞盘机构405、钢丝绳406、滑轮组407、固定支架408、三角支撑架409、转向滑轮410。

具体实施方式

41.下面结合附图对本实用新型的实施方式做进一步的说明。

42.实施例1:

43.参见图1-14,一种模块化履带式转运机,它包括用于行走和搭载控制装置的履带式底盘1,所述履带式底盘1底梁上搭载有调平装置2;所述调平装置2的顶部搭载有回转装置3,所述回转装置3的顶部通过举升装置4搭载有伸缩带式输送机5;所述调平装置2和回转装置3能够分别实现伸缩带式输送机5在水平方向

±5°

水平调整和

±

45

°

回转调整;所述举

升装置4能够实现伸缩带式输送机5与履带式底盘1自主组装,同时能够实现伸缩带式输送机5最大可变单向倾角15

°

的作业倾角调整。通过采用上述的转运机其采用模块化设计,将整机分解为履带式底盘和伸缩带式输送机两大组装模块,无需借助其它大型起重设备即可在作业现场实现模块自主、高效装配,有效提高了转运机转场与组装效率,实现了工程装备快速响应作业。采用的调平、回转技术和举升技术方案,可应对复杂作业环境,满足多种应急抢险作业模式需要,减少了应急抢险现场设备型号,保障了整体施工调度安排。

44.进一步的,所述履带式底盘1包括履带行走装置和控制装置,所述履带行走装置为整车行走、皮带输送机调平、回转以及运输作业提供动力,所述控制装置包括液压回路、电力系统控制。通过采用履带式底盘1具备良好的地面适应性和运载能力。

45.进一步的,所述调平装置2包括固定下支架201,所述固定下支架201固定安装于履带式底盘1的底盘底梁上方;所述固定下支架201上设置有销轴安装孔,所述销轴安装孔所在位置通过销轴铰接有摆动上支架204,所述摆动上支架204和底盘底梁之间设置有用于调节摆动上支架204水平角度的偏转油缸。通过调平装置2能够用于对其顶部所支撑的回转装置3、举升装置4和伸缩带式输送机5进行水平的调平动作,进而适应不平的地面。

46.进一步的,所述偏转油缸对称分布在摆动上支架204下方左右两侧,包括成对布置的第一偏转油缸202和第二偏转油缸203,偏转油缸的缸筒铰接在履带底盘1的底盘底梁上,偏转油缸活塞杆与摆动上支架204下方焊接的第二铰接座206铰接。通过上述的偏转油缸用于提供调平的动力,具体调节过程中,通过控制第一偏转油缸202和第二偏转油缸203进而驱动摆动上支架204绕着相应的销轴转动,达到调平的目的。

47.进一步的,所述摆动上支架204采用箱型梁焊接成型,在摆动上支架204前方设有一对呈外八字形的悬臂,所述悬臂末端焊接有第一铰接座205,所述摆动上支架204的顶端用于固定固定安装回转装置3。通过采用上述的悬臂能够用于回转油缸的调节。

48.进一步的,所述第一偏转油缸202小腔与第二偏转油缸203大腔串联连接,第一偏转油缸202大腔与第二偏转油缸203小腔串联连接。通过上述的油缸大小腔互通串联安装能够保证两侧推力速度相等。

49.进一步的,所述回转装置3包括安装在调平装置2的摆动上支架204顶端的回转支撑309,所述回转支撑309上支撑安装有回转平台301,所述回转平台301下方左右侧对称布置有一对回转油缸,所述回转油缸包括第一回转油缸302和第二回转油缸303;所述回转油缸的缸筒与摆动上支架204悬臂末端的第一铰接座205铰接,油缸活塞杆与回转平台301下平面焊接的第三铰接座304铰接;所述回转平台301尾部对称布置有一对第四铰接座305、第五铰接座306和定位支座307,所述第四铰接座305和第五铰接座306用于安装举升装置4,定位支座307在安装伸缩带式输送机5时其支撑和定位作用,所述回转平台301前端还对称布置有一对第六铰接座308,所述第六铰接座308用于安装举升装置4的举升底座404。通过上述的回转装置3能够实现回转动作。可实现伸缩带式输送机在水平方向上的回转角度

±

45

°

调整,具体工作过程中,通过第一回转油缸302和第二回转油缸303驱动相应的回转平台301绕着回转支撑309转动,进而通过回转支撑309带动整个回转平台301的转动,达到回转角度调节的目的。

50.进一步的,所述第一回转油缸302小腔与第二回转油缸303大腔串联接,第一回转油缸302大腔与第二回转油缸303小腔串联接。通过上述的油缸大小腔互通串联安装能够保

证两侧推力速度相等。

51.进一步的,所述举升装置4包括与回转装置3的第五铰接座306铰接的第一连杆401,第一连杆401的另一端通过第二连杆402与举升底座404的底端铰接相连;所述第一连杆401和第二连杆402直接铰接连接,所述回转装置3的第四铰接座305和第二连杆402之间还铰接有顶升油缸403,通过顶升油缸403作用能够实现举升底座404的翻转,进一步实现伸缩带式输送机5的安装与倾角调整。通过上述的举升装置4能够用于伸缩带式输送机5的角度调节,调节过程中,通过顶升油缸403驱动第二连杆402,进而通过第二连杆402驱动举升底座404,最终通过举升底座404绕着相应的销轴转动,进而实现其角度的调节。

52.进一步的,所述举升底座404尾部安装有一对绞盘机构405,所述绞盘机构405安装的钢丝绳406绕过举升底座404前方三角支撑架409上的转向滑轮410,所述举升底座404横梁上还安装有两对滑轮组407和固定支架408;所述滑轮组407在伸缩带式输送机5安装时起到滑动作用,便于安装作业,所述伸缩带式输送机5通过螺栓安装于固定支架408上。通过绞盘机构405能够用于伸缩带式输送机5的伸缩调节和辅助安装。

53.实施例2:

54.任意一项所述模块化履带式转运机的自组装方法,所述模块化履带式转运机包括安装有调平装置2、回转装置3和举升装置4的履带式底盘1以及伸缩带式输送机5两大组装模块,通过举升装置4和绞盘机构配合安装,实现履带式可伸缩转运机自主装配,其具体安装方法包括以下步骤:

55.step1:采用直升机或运载吊装设备,将已安装有调平装置2、回转装置3和举升装置4的履带式底盘1与伸缩带式输送机5放置于相对平整场地上,并调整履带式底盘1与伸缩带式输送机5机沿纵向方向对齐;

56.step2:启动履带式底盘1逐渐缓慢接近伸缩带式输送机5,举升装置4的顶升油缸403动作,将举升底座404顶升,操纵本机的绞盘机构405,将钢丝绳406系在伸缩带式输送机5桁架头部的吊耳上,启动绞盘电机正转,缓缓将伸缩带式输送机5的头部提升到履带式底盘高度之上,绞盘机构405的绞盘电机停机;

57.step3:操作履带式底盘1行走进入伸缩带式输送机5头部底下,绞盘电机反转,缓慢松开绞盘钢丝绳406,待伸缩带式输送机5稳定搁置于顶升底座404前端滑轮组407上后,绞盘电机停机,将钢丝绳406链接到伸缩带式输送机5桁架中部的吊耳上;

58.step4:启动绞盘电机正转,将伸缩带式输送机5完全拖曳到顶升底座404上,调整伸缩带式输送机5安装孔与固定支架408安装孔对准后,将伸缩带式输送机5固定在举升底座404上;

59.step5:绞盘电机停机,举升装置4的顶升油缸403动作,将举升底座404及伸缩带式输送机5收回至定位支座307位置,并连接好液压管路及电控线路,至此整机组装完成。

60.实施例3:

61.为保证在高低不平路面作业时伸缩带式输送机5皮带一直处于水平状态,可通过调平装置进行动作,实现伸缩带式输送机5在水平方向

±5°

水平调整,所述调平装置包括固定下支架201、第一偏转油缸202、第二偏转油缸203、摆动上支架204、第一铰接座205、第二铰接座206。

62.进一步地,所述第一偏转油缸202小腔与第二偏转油缸203大腔串联接,第一偏转

油缸202大腔与第二偏转油缸203小腔串联接,油缸大小腔互通串联安装能够保证两侧推力速度相等。

63.进一步地,当路面左侧较高时,第一偏转油缸202动作,活塞杆收回,与此同时,第二偏转油缸202动作,活塞杆伸长,达到调整摆动上支架向左侧角度调整的目的,进而保证伸缩带式输送机皮带处于水平状态。

64.进一步地,当路面右侧较高时,第一偏转油缸202动作,活塞杆伸长,与此同时,第二偏转油缸202动作,活塞杆缩短,达到调整摆动上支架向右侧角度调整的目的,进而保证伸缩带式输送机皮带处于水平状态。

65.实施例4:

66.为应对复杂的作业环境,满足多种应急抢险作业模式需要,通过所述的回转装置可实现伸缩带式输送机在水平方向上的回转角度

±

45

°

调整,所述回转装置包括回转平台301、第一回转油缸302、第二回转油缸303、回转支撑309,所述回转平台301上焊接有第三铰接座304、第四铰接座305、第五铰接座306、定位支座307、第六铰接座308、

67.进一步地,所述第一回转油缸302小腔与第二回转油缸303大腔串联接,第一回转油缸202大腔与第二回转油缸203小腔串联接,油缸大小腔互通串联安装能够保证两侧推力速度相等。

68.进一步地,当需要伸缩带式输送机向左侧偏转作业时,第一回转油缸302动作,活塞杆伸长,与此同时,第二回转油缸303动作,活塞杆缩短,达到调整回转平台301向左侧角度调整的目的,进而实现伸缩带式输送机作业角度的调整。

69.进一步地,当需要伸缩带式输送机向右侧偏转作业时,第一回转油缸302动作,活塞杆缩短,与此同时,第二回转油缸303动作,活塞杆伸长,达到调整回转平台301向右侧角度调整的目的,进而实现伸缩带式输送机5作业角度的调整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。