1.本实用新型涉及建筑材料制造技术领域,更具体的说是涉及一种预制模块成型上料装置。

背景技术:

2.目前随着工业的快速发展,对于建筑材料的生产制造也逐渐从人工转为半自动化或全自动的生产,应运而生的就有了工艺生产线的形成,尤其是在对于建筑楼板或者地板上,越来越多的工厂使用智能化生产线进行生产制造,不仅缩短了制造周期,也提高了生产的质量。

3.现有的生产线中在进行成型时,会使用到模具进行压铸成型,通过在传送带上设置橡胶模具,经过注浆设备朝模具内注入定量的砂浆,再在注有砂浆的模具上放入面层材料,目前在对面层进行放置时,通常以人工拿取面层并放置在砂浆上,并施加一定的外力给面层,以使面层与砂浆之间形成初步的粘结,但是由于采用的人为放料,容易出现面层放置倾斜的可能,导致在进行压制成型时,面层与砂浆层出现错位,错位后的预制模块不能够使用,需要进行报废处理,导致资源的浪费。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种预制模块成型上料装置,该装置自动的对面层进行上料,并准确的面层放置至砂浆上,达到降低预制模块次品率的效果。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种预制模块成型上料装置,包括置料架和放料架,所述置料架设置于传送带的一侧,所述置料架用于放置面层,所述置料架上设置有推料区,所述置料架上设置有上料机构,所述上料机构用于将置料架内的面层上料至推料区中,所述置料架上还设置有推料机构,所述放料架架设与传送带上,所述放料架上设置有进料区,所述推料机构用于将推料区内的面层推至进料区内,所述放料架上设置有进料机构,所述进料机构用于辅助面层沿进料区进料至放料架中,所述放料架上还设置有放料机构,所述放料机构用于推动面层与模具内的砂浆粘合。

7.作为本实用新型的进一步改进,所述置料架包括架体和托板,所述托板设置于架体内,所述托板用于承托面层。

8.作为本实用新型的进一步改进,所述托板包括板架和托板件,所述板架中设置有多个承托腔,所述托板件设置于承托腔两侧,所述托板件与板架之间形成有间隙。

9.作为本实用新型的进一步改进,所述上料机构包括上料电机、上料丝杆、导向杆,所述架体沿传送带传送方向的两侧分别开设有导向槽,所述托板两侧设置有导向座,所述导向座沿导向槽滑移,所述上料丝杆和导向杆分别设置有架体开设导向槽的两侧,所述上料电机设置于架体上,所述上料丝杆与上料电机的输出轴同轴连接,所述上料丝杆和导向

杆分别穿设于托板两侧的导向座中。

10.作为本实用新型的进一步改进,所述推料机构包括推板和推料气缸,所述推料气缸设置于架体上,所述推板设置于推料区背离传送带的一侧,所述推料气缸的推料方向与传送带传送方向垂直设置,所述推料气缸的活塞杆端部与推板连接。

11.作为本实用新型的进一步改进,所述放料架沿传送带传送方向的两侧分别开设有通槽,所述进料机构包括进料气缸、进料支架和托料盘,所述进料气缸设置于放料架上,所述托料盘设置于通槽内,所述托料盘一端延伸至推料区,所述进料支架的一端与进料气缸的活塞杆连接,另一端与托料盘连接,所述进料支架截面呈匚形,所述推料机构推动面层沿托料盘移动时进料至进料区,所述进料气缸推动进料支架朝背离面层方向运动时解除对面层的承托。

12.作为本实用新型的进一步改进,所述放料机构包括放料气缸和压料件,所述放料气缸设置于放料架上,所述压料件与放料气缸的活塞杆端部连接,所述放料气缸推动压料件的运动方向为朝向传送带并垂直于传送带传送方向。

13.作为本实用新型的进一步改进,所述压料件包括压板和按压杆,所述压板与放料气缸的活塞杆端部连接,所述压板背离放料气缸的一侧连接按压杆,所述按压杆设置有若干个,若干所述按压杆沿压板对称分布。

14.本实用新型的有益效果:通过在传送带一侧设置置料架,在置料架中放置面层,在上料机构的作用下将置料架中的面层上料至推料区中,每次上料一个面层,在推料机构和进料机构的作用下将推料区中的面层推料至进料区中,通过放料机构对面层进行放料按压,以使面层能够与砂浆进行预定位粘结,实现了自动的对面层进行上料,并准确的将面层放置至砂浆上,以使面层不易出现偏斜,从而达到降低预制模块次品率的效果。

附图说明

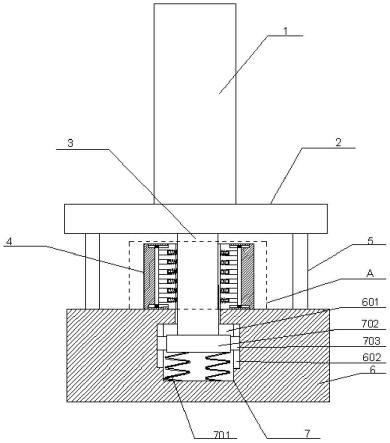

15.图1为体现本实用新型的立体结构示意图;

16.图2为体现置料架的结构示意图;

17.图3为体现托板的结构示意图。

18.附图标记:1、置料架;11、架体;12、托板;13、板架;14、托板件;15、导向槽;2、放料架;21、通槽;3、上料机构;31、上料电机;32、上料丝杆;33、导向杆;34、导向座;4、推料机构;41、推板;42、推料气缸;5、进料机构;51、进料气缸;52、进料支架;53、托料盘;6、放料机构;61、放料气缸;62、压料件;63、压板;64、按压杆。

具体实施方式

19.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

20.参考图1至图3所示,为本实用新型一种预制模块成型上料装置的具体实施方式,包括置料架1和放料架2,置料架1设置于传送带的一侧,置料架1用于放置面层,置料架1上设置有推料区,置料架1上设置有上料机构3,上料机构3用于将置料架1内的面层上料至推

料区中,置料架1上还设置有推料机构4,放料架2架设与传送带上,放料架2上设置有进料区,推料机构4用于将推料区内的面层推至进料区内,放料架2上设置有进料机构5,进料机构5用于辅助面层沿进料区进料至放料架2中,放料架2上还设置有放料机构6,放料机构6用于推动面层与模具内的砂浆粘合,以使每次上料机构3上一片面层至推料区,在推料机构4的作用下,将面层进料至进料区,最后在放料机构6的作用下,将面层放料至砂浆上并施加外力使面层与砂浆初步粘合,提高对面层放置的准确性,不易出现次品的效果。

21.参考图1至图3,置料架1包括架体11和托板12,托板12设置于架体11内,托板12用于承托面层,托板12包括板架13和托板件14,板架13中设置有多个承托腔,托板12设置于承托腔的两侧,托板12与板架13之间形成有间隙,在放置面层时,面层设置于托板件14上。上料机构3包括上料电机31、上料丝杆32、导向杆33,架体11沿传送带传送方向的两侧分别开设有导向槽15,板架13两侧设置有导向座34,导向座34沿导向槽15滑移,上料丝杆32和导向杆33分别设置有架体11开设导向槽15的两侧,上料电机31设置于架体11上,上料丝杆32与上料电机31的输出轴同轴连接,上料丝杆32和导向杆33分别穿设于板架13两侧的导向座34中,以使在上料电机31带动上料丝杆32的转动,带动整体托板12沿导向槽15上移上料,每次上料仅将一片面层上料至推料区中。

22.参考图1和图2,推料机构4包括推板41和推料气缸42,推料气缸42设置于架体11上,推板41设置于推料区背离传送带的一侧,推料气缸42的推料方向与传送带传送方向垂直设置,推料气缸42的活塞杆端部与推板41连接。放料架2沿传送带传送方向的两侧分别开设有通槽21,进料机构5包括进料气缸51、进料支架52和托料盘53,进料气缸51设置于放料架2上,托料盘53设置于通槽21内,托料盘53一端延伸至推料区,托料盘53延伸至推料区的一端设置于托板件14与板架13之间的间隙中,进料支架52的一端与进料气缸51的活塞杆连接,另一端与托料盘53连接,进料支架52截面呈匚形,推料机构4推动面层沿托料盘53移动时进料至进料区时,由于托料盘53一端位于托板件14与板架13之间的间隙中,以使在进行推料时,面层能够沿托料盘53移动至进料区中,进料气缸51推动进料支架52朝背离面层方向运动时解除对面层的承托。

23.参考图1和图2,放料机构6包括放料气缸61和压料件62,放料气缸61设置于放料架2上,压料件62与放料气缸61的活塞杆端部连接,放料气缸61推动压料件62的运动方向为朝向传送带并垂直于传送带传送方向,压料件62包括压板63和按压杆64,压板63与放料气缸61的活塞杆端部连接,压板63背离放料气缸61的一侧连接按压杆64,按压杆64设置有若干个,若干按压杆64沿压板63对称分布,当面层移动至进料区时,按压杆64端部与面层之间的间距为2mm,面层与砂浆层之间的间距为10mm,在进料气缸51推动进料支架52运动,解除对面层承托的同时,放料气缸61推动面层下压,以使在放料的同时进行压料,使面层与砂浆进行预定位粘合。

24.工作原理及其效果:

25.通过在传送带一侧设置置料架1,在置料架1中放置面层,在上料机构3的作用下将置料架1中的面层上料至推料区中,每次上料一个面层,在推料机构4和进料机构5的作用下将推料区中的面层推料至进料区中,通过放料机构6对面层进行放料按压,以使面层能够与砂浆进行预定位粘结,实现了自动的对面层进行上料,并准确的将面层放置至砂浆上,以使面层不易出现偏斜,从而达到降低预制模块次品率的效果。

26.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。