1.本实用新型属于露天矿爆破减振及粉尘控制技术领域,涉及一种露天矿减振降尘结构。

背景技术:

2.目前,大型露天矿山多采用深孔爆破,爆破效果的优劣对后续工艺流程及采选成本的影响至关重要。目前大多数露天矿山存在产生大块多、爆堆块度分布不合理,爆破过程中粉尘大等难题,导致矿山生产成本较高,同时爆破振动过大也会影响附属设备、建筑及对周边居民生活造成干扰,爆破过程中产生的粉尘,一方面污染工作场所,产生一系列的环境污染问题,尤其是爆破时大量产生的粒径小于5μm的呼吸性粉尘,其分散度高、粒径小、比表面积大、吸附能力强、不易沉降,在作业岗位环境气流的扰动下,长期悬浮于空气环境中;另一方面,粉尘还会对生产作业人员造成安全与健康问题,由于粉尘大多含有游离二氧化硅,爆破和铲装运过程中产尘浓度大且呼吸性粉尘所占比例很大,作业人员长时间处于这种生产环境中,大部分粉尘可以直接通过人体呼吸道进入肺部,可能引发尘肺病。

3.一般认为,岩石的破碎是由冲击波和爆炸气体膨胀压力综合作用的结果。炸药在岩体中爆炸时所释放出的能量,通过爆炸应力波和爆轰气体膨胀压力的方式传递给岩石,使岩石产生破碎。但是,真正用于破碎岩石的能量只占炸药释放能量的极小部分,大部分能量都消耗在作无用功上,能量利用率一般不超过20%。不考虑爆炸时炸药的热化学损失,炸药爆炸产生的能量主要用于克服岩体中的凝聚力使岩体粉碎和破裂、克服岩体中的凝聚力和摩擦力使爆破范围内的岩石从母岩体中分离出来、将破碎岩块推移和抛掷及形成爆破地震波、空气冲击波、噪声和爆破飞石。在工程爆破中,造成岩石的过度粉碎,产生强烈的抛掷,形成强大爆破地震波、空气冲击波、噪声和爆破飞石均属无益消耗的爆炸功。理论和实践研究表明装药结构的改变可以引起炸药在炮孔方向的能量分布,从而影响爆炸能量的有效利用率。另外,露天深孔岩石爆破粉尘的运动分为起跳和扩散阶段。爆破产尘主要集中在起跳阶段,此阶段为爆破产尘的源头,特点是:粉尘分布集中,主要位于爆破冲击波影响范围区域,即炮孔孔内及孔口附近;粉尘浓度小,爆破产生的冲击波使粉尘颗粒有向上运动趋势,但炮孔内部粉尘还未充分释放出来,因而,该时段为最佳控尘时间;扩散阶段的特点是:炮孔孔内及孔口附近的粉尘在冲击波的作用下飞离地面,较大粒径的粉尘在重力作用下下沉,而微小粒径的气溶胶态粉尘,长期悬浮于空气环境中,产生持续性危害。

技术实现要素:

4.针对现有技术中存在的技术问题,本实用新型提供了一种露天矿减振降尘结构,通过在炮孔内分段装药,分段爆破,降低了炸药使用量及最大段药量,进而降低了爆破振动,改善爆破效果,爆破后没有底根,降低爆破成本,同时,通过降尘孔的设置在源头抑尘和爆后降尘两部分控制爆破环节中绝大多数粉尘,从爆破起跳阶段短时间内将粉尘控制住,避免大量粉尘向爆区上部和四周扩散,扩大影响范围,再通过爆破降尘液段产生水雾,水雾

与粉尘颗粒黏结,使粉尘颗粒的质量增加,从而达到减少气溶胶态粉尘的目的。

5.本实用新型解决技术问题的技术方案如下:

6.本实用新型一种露天矿减振降尘结构,它包括若干炮孔和间隔设置在炮孔周围且深度小于炮孔深度的若干降尘孔;所述炮孔由下而上分别设置为孔底支撑间隔段、下部炸药填充段、孔间支撑间隔段、孔间炸药填充段和岩粉填充段,所述孔底支撑间隔段和孔间支撑间隔段分别设置有若干支撑架,所述岩粉填充段通过填充岩粉形成,所述下部炸药填充段和孔间炸药填充段分别通过填充炸药形成;所述降尘孔底部填充有炸药形成降尘孔炸药段,降尘孔炸药段上方灌有降尘液形成降尘液段;所述下部炸药填充段、孔间炸药填充段和降尘孔炸药段的顶部均分别设置有起爆药包,各起爆药包上分别连接有导爆索,各导爆索延伸至炮孔或降尘孔外并分别连接有连接器,各连接器之间通过导爆索相连接形成炮区网络,炮区网络上连接有起爆器。

7.进一步地,所述炮孔和降尘孔均以若干个为一排,各排炮孔与各排降尘孔相互平行,每相邻两排炮孔之间设置一排降尘孔。

8.进一步地,最外侧一排炮孔内各起爆药包上导爆索连接的连接器通过导爆索相连接,分别以该排炮孔中的若干炮孔内起爆药包上导爆索连接的连接器为起点,分别与其相邻一排降尘孔中相邻的一个降尘孔内起爆药包上导爆索连接的连接器相连接,按此连接方式,各已连接的连接器分别依次与相邻下一排炮孔或降尘孔中相邻的一个炮孔或降尘孔内起爆药包上导爆索已连接的连接器相连接,形成所述炮区网络。

9.进一步地,相邻两排炮孔的排间距为5.5-6m,每排炮孔的相邻炮孔间距为8-9m。

10.进一步地,所述降尘孔与炮孔设置比例为1:1-4。

11.进一步地,每个所述降尘孔与其相邻的炮孔间距相等。

12.进一步地,所述支撑架包括两个间隔设置有支撑圆盘,所述支撑圆盘为木质圆盘,两个支撑圆盘内侧中心位置通过支撑杆连接固定,所述支撑杆由方木制成。

13.进一步地,所述下部炸药填充段和孔间炸药填充段的炸药为多孔粒状铵油炸药或乳化炸药。

14.进一步地,所述炮孔的深度为14.5-15m,直径为250-310mm;所述岩粉填充段高度为6-7m,所述下部炸药填充段和孔间炸药填充段的高度分别为5.5-6m和1-1.5m;所述降尘孔的深度为6-7m,孔径为250-310mm;所述支撑圆盘的直径为100mm,所述支撑杆的长度为1-1.5m。

15.进一步地,所述降尘液包括水和环保抑尘剂,所述水和环保抑尘剂质量比为500-1000:1。

16.本实用新型解决技术问题的另一技术方案如下:

17.一种露天矿减振降尘方法,其包括如下步骤:

18.s1、在露天矿需要进行爆破的台阶,利用牙轮钻机进行各炮孔的穿孔作业,依据设计的爆破参数直至各炮孔穿孔作业完成;

19.s2、在炮孔周围同步穿孔作为降尘孔,降尘孔的深度小于炮孔;

20.s3、每个炮孔由下而上分别设置为孔底支撑间隔段、下部炸药填充段、孔间支撑间隔段、孔间炸药填充段和岩粉填充段,在每个炮孔先通过细绳将若干支撑架慢慢放入炮孔底部位置形成孔底支撑间隔段,然后向孔底支撑间隔段顶部连续装填炸药形成下部炸药填

充段,在下部炸药填充段内设置连接有导爆索的起爆药包,再通过细绳将若干支撑架慢慢放至下部炸药填充段顶部形成孔间支撑间隔段,再在孔间支撑间隔段顶部填充炸药形成孔间炸药填充段,并在孔间炸药填充段内设置连接有导爆索的起爆药包,然后在孔间炸药填充段顶部填充岩粉并形成岩粉填充段;

21.s4、向各降尘孔孔内底部填充炸药并形成降尘孔炸药段,在降尘孔炸药段顶部设置连接有导爆索的起爆药包,利用降尘孔内自然积水或用水车将降尘孔灌满降尘液,形成降尘液段;

22.s5、待所有炮孔和降尘孔填充工作完成后,将各下部炸药填充段、孔间炸药填充段和降尘孔炸药段内的各起爆药包上的导爆索分别连接连接器,然后将各连接器通过导爆索连接形成炮区网络,并在炮区网络上连接起爆器;

23.s6、利用起爆器起爆导爆索,引爆各炮孔或降尘孔内的起爆药包,进而引爆各炮孔或降尘孔内的炸药;

24.s7、利用孔底支撑间隔段和孔间支撑间隔段形成空气或水间隔,降低爆破振动,利用爆破能量冲击降尘孔,雾化降尘液,降尘液与爆破粉尘迅速结合降落,完成爆后降尘。

25.进一步地,每个所述降尘孔与其相邻的炮孔间距相等。

26.进一步地,所述炮孔和降尘孔均以若干个为一排,各排炮孔与各排降尘孔相互平行,每相邻两排炮孔之间设置一排降尘孔。

27.进一步地,最外侧一排炮孔内各起爆药包上导爆索连接的连接器通过导爆索相连接,分别以该排炮孔中的若干炮孔内起爆药包上导爆索连接的连接器为起点,分别与其相邻一排降尘孔中相邻的一个降尘孔内起爆药包上导爆索连接的连接器相连接,按此连接方式,各已连接的连接器分别依次与相邻下一排炮孔或降尘孔中相邻的一个炮孔或降尘孔内起爆药包上导爆索已连接的连接器相连接,形成所述炮区网络。

28.进一步地,相邻两排炮孔的排间距为5.5-6m,每排炮孔的相邻炮孔间距为8-9m。

29.进一步地,所述降尘孔与炮孔设置比例为1:1-4。

30.进一步地,所述支撑架包括两个间隔设置有支撑圆盘,所述支撑圆盘为木质圆盘,两个支撑圆盘内侧中心位置通过支撑杆连接固定,所述支撑杆由方木制成。

31.进一步地,所述下部炸药填充段和孔间炸药填充段的炸药为多孔粒状铵油炸药或乳化炸药。

32.进一步地,所述炮孔的深度为14.5-15m,直径为250-310mm;所述岩粉填充段高度为6-7m,所述下部炸药填充段和孔间炸药填充段的高度分别为5.5-6m和1-1.5m;所述降尘孔的深度为6-7m,孔径为250-310mm;所述支撑圆盘的直径为100mm,所述支撑杆的长度为1-1.5m。

33.进一步地,所述降尘液包括水和环保抑尘剂,所述水和环保抑尘剂质量比为500-1000:1。

34.与现有技术相比,本实用新型所述的一种露天矿减振降尘结构及方法,具备如下有益效果:

35.(1)本实用新型一种露天矿减振降尘结构,其设计新颖、合理,操作流程简单可靠,取材广泛,施工方便快捷,通过对炮孔和降尘孔的合理布设,在保证爆破质量的情况下,可以达到很好的减振、降尘效果,便于大规模推广应用;

36.(2)本实用新型中的各炮孔可在孔底支撑间隔段和孔间支撑间隔段利用空气或水间隔,提高了装药高度,同时利用水或空气作为药包爆炸与岩石之间的缓冲层,使冲击波能量均匀地传递到孔壁,延长了冲击波压力脉冲时间,有利于岩石的均匀破碎,显著改善了孔口填塞段爆破效果,降低大块率;

37.(3)本实用新型中的炮孔可以实现孔内分段装药,分段爆破,降低了最大段药量,进而降低了爆破振动,改善爆破效果,爆破后没有底根,降低爆破成本,提高矿山经济效益;同时,在爆破时,降尘孔中的降尘液直接受到爆破产生的冲击波、轰爆气体膨胀压力以及爆破中产生的碎石的冲击力,降尘液能最大程度地被分散,从而形成抑制爆破粉尘的水雾及细小水珠;另外,爆破过程中产生的大量热能,快速气化部分水,形成的水蒸气能充分与粉尘结合,达到更好的抑尘效果;

38.(4)本实用新型通过炮孔内装药结构的设计,安全性高,使用过程中既不会损坏爆破器材,产生盲炮等,也不会因施工引发爆破器材的爆炸,产生安全事故;

39.(5)本实用新型对炸药的形状要求较小,胶状乳化炸药和多孔粒状铵油炸药均能实现孔底或孔间间隔装药。

40.(6)、爆破时,雾状降尘液能够有效吸附爆破产生的有毒有害气体,既可把溶解度高的氮氧化物转化为亚硝酸,又有助于把难溶的氧化氮从碎石或岩石缝隙中驱逐出来随风流出工作面;

41.(7)、应用本实用新型可以有效降低从业人员职业病发病率,增加设备使用年限,减少故障率,提高生产效率,降低粉尘对周边环境污染,建立良好企业形象。

附图说明

42.图1是本实用新型中炮孔与降尘孔分布的示意图;

43.图2是本实用新型中炮孔与降尘孔填充结构的示意图;

44.图3是本实用新型中支撑架的示意图;

45.图4是本实用新型炮孔与降尘孔相连接形成炮区网络的示意图;

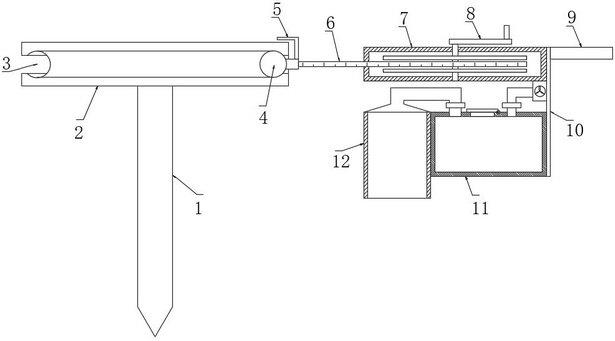

46.图中:1、孔底支撑间隔段;2、支撑架;3、下部炸药填充段;4、起爆药包;5、孔间支撑间隔段;6、孔间炸药填充段;7、岩粉填充段;8、导爆索;9、连接器;10、起爆器;11、炮孔;12、降尘孔;13、降尘孔炸药段;14、降尘液段;15、炮区网络;21、支撑圆盘;22、支撑杆。

具体实施方式

47.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。本实用新型未详述之处,均为本技术领域技术人员的公知技术。

48.实施例1:

49.如图1至图4所示,本实用新型一种露天矿减振降尘结构,包括若干炮孔11和间隔设置在炮孔11周围且深度小于炮孔11深度的若干降尘孔12,炮孔11深度可设置为14.5-15m,孔径为250-310mm,降尘孔12的深度可设置为6-7m,孔径为250-310mm,另外降尘孔12与炮孔11设置比例可以设置为1:1-4,每个降尘孔12与其相邻的炮孔11间距可保持相等;所述炮孔11由下而上分别设置为孔底支撑间隔段1、下部炸药填充段3、孔间支撑间隔段5、孔间炸药填充段6和岩粉填充段7,所述岩粉填充段7高度可以设置为6-7m,所述下部炸药填充段3和孔间炸药填充段6的高度可以分别设置为5.5-6m和1-1.5m;所述孔底支撑间隔段1和孔间支撑间隔段5分别设置有若干支撑架2,支撑架2包括两个间隔设置有支撑圆盘21,所述支撑圆盘21为木质圆盘,直径一般设置为100mm,两个支撑圆盘21内侧中心位置通过支撑杆22连接固定,所述支撑杆22长度一般设置为1-1.5m,由边长为3cm的方木制成,支撑杆22的长度也可以根据炮孔11的规格进行确定;所述岩粉填充段7通过在炮孔11顶部填充岩粉形成;所述下部炸药填充段3和孔间炸药填充段6分别通过填充炸药形成,当炮孔11为干孔时,所述下部炸药填充段3和孔间炸药填充段6的炸药多采用多孔粒状铵油炸药或乳化炸药,当炮孔11内有水时,所述下部炸药填充段3和孔间炸药填充段6的炸药采用乳化炸药;所述降尘孔12底部填充有炸药形成降尘孔炸药段13,降尘孔炸药段13上方灌有降尘液形成降尘液段14,降尘液包括水和环保抑尘剂,所述水和环保抑尘剂质量比为500-1000:1;所述下部炸药填充段3、孔间炸药填充段6和降尘孔炸药段13的顶部均分别设置有起爆药包4,起爆药包4包括高精度雷管等,各起爆药包4上分别连接有导爆索8,各导爆索8分别延伸至各自所在的炮孔11或降尘孔12外并分别连接有连接器9,各连接器9之间通过导爆索8相连接形成炮区网络15,炮区网络15上连接有起爆器10。

50.应用时,通过起爆器10起爆导爆索11,引爆各炮孔11和降尘孔12内的各起爆药包4,进而引爆各孔内的填充的炸药;在炮孔11中,在炸药爆炸产生的应力波和爆生气体的共同作用下,其准静态压力的峰值随其作用膨胀体积的增大而相应下降,压缩应力波亦随其在介质中传播距离的增加而急剧衰减;因而,炮孔11孔底和孔间通过支撑架2进行间隔,在实现孔底支撑间隔段1和孔间支撑间隔段5的水间隔或空气间隔时,能够降低爆轰作用的峰值压力,使能量延炮孔分布更趋合理,减小损失在压缩区的能量,提高能量利用率,同时,深孔爆破空气间隔和水间隔装药结构,根据岩石的破碎机理和炸药能量突变时对周围介质产生干扰和破坏的原理,在炮孔底部采用低密度物质作为缓冲及储能物质,能更好的调节爆破过程,降低爆破初始压力,延长爆破作用时间,提高爆破能量利用率,从而起到减振的效果。另外,受爆破时的能量冲击,雾化降尘孔中降尘液,从而达到降尘目的,同时爆破过程中产生的大量热能,能够快速气化部分水,形成的水蒸气能充分与粉尘结合,达到更好的抑尘效果,另外雾状降尘液还能够有效吸附爆破产生的有毒有害气体,既可把溶解度高的氮氧化物转化为亚硝酸,又有助于把难溶的氧化氮从碎石或岩石缝隙中驱逐出来随风流出工作面。

51.本实施例中,所述炮孔11和降尘孔12均以若干个为一排,各排炮孔11与各排降尘孔12相互平行,每相邻两排炮孔11之间设置一排降尘孔12;设置时,相邻两排炮孔11的排间距为5.5-6m,每排炮孔11的相邻炮孔11间距为8-9m。

52.为进一步提升爆破减振降尘效果,最外侧一排炮孔11内各起爆药包4上导爆索8连接的连接器9通过导爆索8相连接,分别以该排炮孔11中的若干炮孔11内起爆药包4上导爆

索8连接的连接器9(可以为下部炸药填充段3或孔间炸药填充段6的起爆药包4上的连接器9)为起点,分别与其相邻一排降尘孔12中相邻的一个降尘孔12内起爆药包4上导爆索8连接的连接器9相连接,按此连接方式,各已连接的连接器9分别依次与相邻下一排炮孔11或降尘孔12中相邻的一个炮孔11内各起爆药包4或降尘孔12内起爆药包4上导爆索8已连接的连接器9相连接,形成所述炮区网络15,该炮区网络15包括最外侧一排炮孔作为主线,以及与各炮孔连接的若干分支,起爆器10连接在主线的一端,起爆器10起爆导爆索11后,按图4中箭头的方向沿主线再到各分支实现逐孔微差爆破。

53.实施例2:

54.如图1-图4所示,一种露天矿减振降尘方法,其包括如下步骤:

55.s1、在露天矿需要进行爆破的台阶,利用牙轮钻机进行各炮孔11的穿孔作业,依据设计的爆破参数直至各炮孔11穿孔作业完成,所述炮孔11的深度一般设置为14.5-15m,直径为250-310mm;

56.s2、在炮孔11周围同步穿孔作为降尘孔12,降尘孔12的深度小于炮孔11,降尘孔12的深度一般设置为6-7m,孔径为250-310mm;

57.s3、每个炮孔11由下而上分别设置为孔底支撑间隔段1、下部炸药填充段3、孔间支撑间隔段5、孔间炸药填充段6和岩粉填充段7,所述岩粉填充段7高度可以设置为6-7m,所述下部炸药填充段3和孔间炸药填充段6的高度可以分别设置为5.5-6m和1-1.5m;在每个炮孔11先通过细绳将若干支撑架2慢慢放入炮孔11底部位置形成孔底支撑间隔段1,然后向孔底支撑间隔段1顶部连续装填炸药形成下部炸药填充段3,在下部炸药填充段3内设置连接有导爆索8的起爆药包4,再通过细绳将若干支撑架2慢慢放至下部炸药填充段3顶部形成孔间支撑间隔段5,再在孔间支撑间隔段5顶部填充炸药形成孔间炸药填充段6,并在孔间炸药填充段6内设置连接有导爆索8的起爆药包4,然后在孔间炸药填充段6顶部填充岩粉并形成岩粉填充段7;所述支撑架2包括两个间隔设置有支撑圆盘21,所述支撑圆盘21为直径100mm的木质圆盘,两个支撑圆盘21内侧中心位置通过支撑杆22连接固定,所述支撑杆22由边长为3cm,长度为1-1.5m方木制成,支撑杆22的长度也可以根据炮孔11的规格进行确定;所述下部炸药填充段3和孔间炸药填充段6的炸药为多孔粒状铵油炸药或乳化炸药,当炮孔11为干孔时,所述下部炸药填充段3和孔间炸药填充段6的炸药多采用多孔粒状铵油炸药或乳化炸药,当炮孔11内有水时,所述下部炸药填充段3和孔间炸药填充段6的炸药采用乳化炸药;

58.s4、向各降尘孔12孔内底部填充炸药并形成降尘孔炸药段13,在降尘孔炸药段13顶部设置连接有导爆索8的起爆药包4,利用降尘孔12内自然积水或用水车将降尘孔12灌满降尘液,形成降尘液段14,所述降尘液包括水和环保抑尘剂,所述水和环保抑尘剂质量比为500-1000:1;

59.s5、待所有炮孔11和降尘孔12填充工作完成后,将各下部炸药填充段3、孔间炸药填充段6和降尘孔炸药段13内的各起爆药包4上的导爆索8分别连接连接器9,然后将各连接器9通过导爆索8连接形成炮区网络15,并在炮区网络15上连接起爆器10;

60.s6、利用起爆器10起爆导爆索8,引爆各炮孔11或降尘孔12内的起爆药包4,进而引爆各炮孔11或降尘孔12内的炸药;

61.s7、利用孔底支撑间隔段1和孔间支撑间隔段5形成空气或水间隔,降低爆破振动,利用爆破能量冲击降尘孔12,雾化降尘液,降尘液与爆破粉尘迅速结合降落,完成爆后降

尘。

62.本实施例中,为提升爆破效果,每个所述降尘孔12与其相邻的炮孔11间距相等。

63.进一步对炮孔11和降尘孔12布设方式进行优化,所述炮孔11和降尘孔12均以若干个为一排,各排炮孔11与各排降尘孔12相互平行,每相邻两排炮孔11之间设置一排降尘孔12。相邻两排炮孔11的排间距为5.5-6m,每排炮孔11的相邻炮孔11间距为8-9m。所述降尘孔12与炮孔11设置比例为1:1-4。

64.本实施例中,还可以进一步以逐孔微差爆破方式提升爆破效果,具体为:最外侧一排炮孔11内各起爆药包4上导爆索8连接的连接器9通过导爆索8相连接,分别以该排炮孔11中的若干炮孔11内起爆药包4上导爆索8连接的连接器9为起点,分别与其相邻一排降尘孔12中相邻的一个降尘孔12内起爆药包4上导爆索8连接的连接器9相连接,按此连接方式,各已连接的连接器9分别依次与相邻下一排炮孔11或降尘孔12中相邻的一个炮孔11内各起爆药包4或降尘孔12内起爆药包4上导爆索8已连接的连接器9相连接,形成所述炮区网络15,通过起爆器10起爆该炮区网络15即可实现逐孔微差爆破。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。