裂解炉系统以及在其中裂解烃原料的方法

1.本发明涉及裂解炉系统。

2.例如在文献us 4479869中公开的常规裂解炉系统通常包括对流段,其中烃原料被预热和/或部分蒸发并与稀释蒸汽混合以提供原料-稀释蒸汽混合物。该系统还包括辐射段,该辐射段包括在燃烧室中的至少一个辐射盘管,其中来自对流段的原料-稀释蒸汽混合物在高温下通过热解转化成产物组分和副产物组分。该系统还包括冷却段,该冷却段包括至少一个骤冷交换器(例如输送管线交换器),该骤冷交换器被配置成快速骤冷离开辐射段的产物或裂解气体,以停止热解副反应,并保持有利于产物的反应平衡。来自输送管线交换器的热量可以以高压蒸汽的形式回收。

3.已知系统的缺点是需要为热解反应供应大量燃料。为了减少这种燃料消耗,可以显著增加燃烧室效率,即辐射盘管吸收的燃烧室中释放的热量的百分比。然而,在具有增加的燃烧室效率的常规裂解炉系统的对流段中的热回收方案仅具有有限的能力来加热烃原料以达到进入辐射段的最佳温度。因此,降低燃料消耗,并因此降低co2排放,在常规的裂解炉系统内是几乎不可能的。

4.为了至少部分地解决该缺点,已经开发了低排放裂解炉系统(wo 2018229267),其中冷却段包括至少一个、优选两个输送管线交换器作为热交换器。该系统被配置成使得原料在进入辐射段之前被输送管线交换器预热。使用输送管线交换器中的裂解气体的废热在冷却段中加热原料,而不是如通常所做的那样在对流段中加热原料,可以允许燃烧室效率显著增加,导致燃料气体减少高达或甚至超过约20%。燃烧室效率是由至少一个辐射盘管吸收的用于将烃原料通过热解(其是吸热反应)转化成裂解气体的热量与燃烧区中燃烧过程释放的热量(基于25℃的较低热值)之间的比率。该定义对应于api标准560(一般炼油厂用火焰加热器)中所定义的燃料效率公式3.25。该效率越高,燃料消耗越低,而且在对流段中可用于原料预热的热量也越低。原料在冷却段中的预热可以克服该障碍。因此,在这种裂解炉系统中,存在第一原料预热步骤和第二原料预热步骤。第一原料预热步骤包括通过裂解炉系统的热烟道气体预热烃原料,例如在对流段中的多个对流管束中的一个中。预热还包括在液体原料的情况下的部分蒸发和在气体原料的情况下的过热。第二原料预热步骤包括在原料进入裂解炉系统的辐射段之前通过裂解炉系统的裂解气体的废热进一步预热原料。第二原料预热步骤在冷却段中使用输送管线交换器进行。输送管线交换器通常被配置成允许从裂解气体到原料的直接热传递。这种裂解炉系统的另一个优点在于,在输送管线交换器中很难由于冷凝重质(沥青质)尾部而结垢。在气体至沸腾蒸汽热传递的情况下,例如,当输送管线交换器被配置成如现有技术系统产生饱和蒸汽时,沸水的热传递系数比气体的热传递系数高。这导致壁温非常接近沸水的温度。裂解炉中的锅炉水的温度通常为约320℃,并且对于交换器的冷端的大部分,交换器的冷侧的壁温仅略高于该温度,而对于大部分液体原料,裂解气体的露点高于350℃,导致重质尾部组分在管表面上冷凝和设备结垢。为此,需要定期清洁交换器。这部分地在辐射盘管的除焦期间实现,但必须定期将炉从运行中取出,以便对输送管线交换器进行机械清洁。这可能需要几天的时间,因为它不仅涉及对交换器进行水力喷射,还需要控制炉缓慢冷却和加热以避免损坏。在气体至气体热传

递的情况下,两个热传递系数大小相等,并且输送管线交换器的壁温比在气体至沸水热交换的情况下高得多,壁温大致是壁的每一侧上的两种介质的平均值。在该系统中,壁温预期在最冷的部分为约450℃,并且在较热的部分快速增加至约700℃。这意味着在整个交换器中始终超过烃露点,并且不会发生冷凝。

5.然而,这种具有改进的效率的裂解炉系统的缺点在于,由于流出物的相对缓慢的冷却,可能存在产物降解的轻微增加,从而防止反应平衡被冻结。与常规的在冷侧具有沸水的输送管线交换器(tle)相反,在这种低排放裂解炉中的输送管线交换器的类型在冷侧具有气体。气体的热传递系数显著低于沸水的热传递系数,这可能限制热传递,如上所述。同时,在冷侧上的气体的入口温度为350℃左右,以及冷侧出口温度为600-650℃左右,显著降低了待通过输送管线交换器冷却的热流出物与冷却气体之间的对数平均温度差。由于这种相对低的对数平均温度差,反应平衡的冻结可能相对缓慢,并且产物向副产物的转化可能增加。如本领域技术人员已知的,逆流热交换器的对数平均温度差(lmtd)可以定义如下:(dta

–

dtb)/ln(dta/dtb),其中dta是热交换器的第一端的温度差,例如在此是热侧入口温度与冷侧出口温度之间的温度差,并且dtb是热交换器的第二端的温度差,例如在此是热侧出口温度与冷侧入口温度之间的温度差。

6.本发明的目的在于解决或减轻上述问题。特别地,本发明的目的在于提供可供选择的低排放裂解炉系统,所述系统能够使产物降解最小化,同时保持相对低的能量供应需求,并因此降低co2的排放。

7.为此,根据本发明的第一方面,提供了用于将烃原料转化成裂解气体的裂解炉系统,所述裂解炉系统包括对流段、辐射段和冷却段,

8.其中对流段包括多个对流管束,所述对流管束包括第一高温盘管,所述第一高温盘管被配置成接收并且预热烃原料,

9.其中辐射段包括燃烧室,所述燃烧室包括至少一个辐射盘管,所述至少一个辐射盘管被配置成将原料加热至允许热解反应的温度,

10.其中冷却段包括至少一个输送管线交换器,

11.其中系统被配置成使得原料在进入辐射段之前被输送管线交换器预热,

12.其中对流段包括第二高温盘管,所述第二高温盘管被配置成在原料离开输送管线交换器之后且在进入辐射段之前预热原料。

13.通常,所述第一高温盘管被配置成接收并预热烃原料-稀释剂混合物,并且——相应地——

14.裂解炉系统的对流段被配置用于将所述烃原料与所述稀释剂混合以在第一高温盘管的上游提供所述烃原料-稀释剂混合物。

15.此外,本发明涉及在裂解炉系统中,例如在根据本发明的裂解炉系统中裂解烃原料的方法,所述方法包括将烃原料与稀释剂混合,从而提供烃原料-稀释剂混合物,以及在烃原料-稀释剂混合物进入裂解炉系统的辐射段之前,使烃原料-稀释剂混合物进行第一原料预热步骤、第二原料预热步骤和第三预热步骤,在所述辐射段中,烃原料被裂解,

16.其中第一原料预热步骤包括使用第一高温盘管通过裂解炉系统的热烟道气体预热烃原料-稀释剂混合物,

17.其中第二原料-稀释剂混合物预热步骤包括使用输送管线交换器通过裂解炉系统

的裂解气体的废热进一步预热原料-稀释剂混合物,

18.其中第三原料-稀释剂混合物预热步骤包括使用第二高温盘管通过裂解炉系统的热烟道气体进一步预热原料。

19.特别地,本发明涉及根据权利要求1至9中任一项所述的裂解炉系统,分别涉及根据权利要求10至22中任一项所述的裂解烃原料的方法。

20.在本领域中,对流段中的高温盘管通常被配置成(进一步)预热在已经高于环境温度的温度下进入盘管的原料;进入高温盘管的原料可能已经在高温盘管上游的进料预热器中和/或通过将原料与稀释剂(例如蒸汽)混合进行了初始预热步骤。如将在以下进一步详细讨论的,特别地,高温盘管被配置成(进一步)预热在高温盘管的入口侧具有高于水露点的温度的原料(-稀释剂混合物)。特别地,当使用稀释蒸汽时,通常必须超过稀释蒸汽-烃原料混合物的水露点。通常,优选第一高温盘管的入口侧的原料(-稀释剂混合物)温度比水露点高至少约30℃。通常,选择第一高温盘管的入口侧的所述温度高于水露点30至70℃,特别是高于水露点35至65℃;特别优选高于水露点40至60℃的温度,例如高于水露点约50℃的温度。

21.取决于原料,当进入第一高温盘管时,可能已经超过原料的烃露点。如果不是,则原料-稀释剂混合物通常在输送管线交换器中使用来自裂解气体的废热的进一步预热步骤之前预热至高于所述烃露点的温度;通常,原料-稀释剂混合物(包含在裂解之前添加的总稀释剂的一部分)然后在第一高温盘管内部分蒸发并与稀释剂的剩余部分(特别是过热稀释蒸汽)混合以在对流段外的稀释剂(蒸汽)混合点处完全蒸发,使得在进入第二个原料-稀释剂预热步骤之前,即在进入传输管线交换器之前,超过原料的烃露点。在原料进入该设备之前需要超过烃露点以防止严重的结垢。

22.在第一原料-稀释剂混合物预热步骤之前或入口处,即在第一高温盘管处或之前添加至少部分的稀释剂。因此,本发明的裂解炉系统包括在第一高温盘管上游混合稀释剂和原料的装置。如果在第一原料-稀释剂预热步骤(在第一高温盘管中预热)时或之前仅添加部分稀释剂,则通常在第二原料-稀释剂预热步骤(在输送管线交换器中使用来自裂解气体的废热预热)之前添加剩余的稀释剂。因此,根据本发明的裂解系统可以包括在第一高温盘管下游但在用于将废热从裂解气体输送到原料-稀释剂混合物的输送管线交换器上游混合稀释剂和原料的其它装置。

23.此外,取决于原料,通常考虑以下:

24.对于气态原料(乙烷、丙烷和蒸发lpg),原料通常已经在高于原料的烃露点的情况下进入对流段,并且仅需要处于或加热到一定温度,所述温度将确保当与所有稀释剂,特别是稀释蒸汽混合时超过水露点。

25.对于轻质液体原料(例如液体或部分蒸发lpg和石油脑),原料通常在第一高温盘管之前在原料加热器中预热并部分蒸发。当原料与稀释剂、特别是过热稀释蒸汽混合时,实现烃的最终蒸发。同样在这种情况下,也超过了水露点。

26.对于具有重质尾部端的气体冷凝物和轻质原料,原料通常在第一个高温盘管之前的进料预热器中预热和部分蒸发,然后与稀释剂,特别是过热稀释蒸汽混合,使得超过水露点。然而,重质尾部通常仅在第一高温盘管中蒸发。

27.对于重质原料,例如瓦斯油(gas oil),原料通常首先预热,然后与部分稀释剂、特

别是过热稀释蒸汽混合,以在进入第一高温盘管之前超过水露点。在该第一高温盘管中,使原料进行蒸汽辅助的部分蒸发。最终蒸发通常通过在进入第二原料-蒸汽预热步骤之前与剩余的稀释剂、特别是过热稀释蒸汽混合来进行。在这种情况下,可以是(初级)输送管线交换器。

28.本领域技术人员将能够基于公知常识确定露点。

29.辐射段包括燃烧室,所述燃烧室包括至少一个辐射盘管,所述辐射盘管被配置成将原料(-稀释剂混合物)加热至允许原料的热解反应的温度。冷却段包括至少一个作为热交换器的输送管线交换器。系统被配置成使得原料(-稀释剂混合物)在进入辐射段之前被输送管线交换器预热。用于在根据本发明的系统或方法中将废热从裂解产物输送到原料(-稀释剂)混合物的输送管线交换器通常被配置成允许从裂解气体到原料的直接热传递。以本发明的方式,对流段包括第二高温盘管,其被配置成在原料离开输送管线交换器之后且在进入辐射段之前预热原料(-稀释剂混合物)。由于原料(-稀释剂混合物)在进入辐射段之前的最终预热现在可以通过第二高温盘管完成,所以在输送管线交换器的冷侧上的出口温度可以保持相对较低,例如约550℃而不是高于600℃,从而导致较高的热侧出口温度。因此,对数平均温度差变得相对较大,这可以加速反应平衡的冻结并限制产物向副产物的转化,导致系统产率的提高。同时,由于原料(-稀释剂混合物)在冷却段中通过输送管线交换器被部分预热,可以保持减少向炉系统的能量供应的优点。

30.第二高温盘管可以优选位于对流段的底部。对流段的底部区域中的温度高于对流段的顶部区域中的温度,并且足够高以能够提供必要的负荷,该位置可以在原料的预热中提供相对高的效率。此外,在燃烧室效率例如由于离开辐射段的烟道气体的温度波动和/或由于烟道气体流速的波动而变化的情况下,第二高温盘管可以消除这些波动对原料的辐射盘管入口温度的影响。这些烟道气体温度和/或烟道气体流速的波动例如可以是由于多风条件或由于燃料气体组成和/或压力的波动。由于烟道气体温度的升高而导致的燃烧室效率的降低将提高原料的第二高温盘管出口温度,所述第二高温盘管出口温度也是辐射盘管入口温度。在原料的辐射盘管入口温度升高的情况下,可能需要降低燃烧以保持基本上恒定的辐射盘管出口温度。这种燃烧的降低可以再次提高燃烧室效率,部分地抵消效率的降低。保持优化的辐射盘管入口温度是重要的,因为原料(-稀释剂混合物)的较低入口温度将提高辐射负荷和降低燃烧室效率并提高燃料消耗,而较高的入口温度可能导致对流段内部的原料转化和相关的焦炭在对流段管的内表面上的沉积。这种焦炭沉积不能在用于在辐射盘管中除焦的常规除焦循环期间被去除,因为管温度太低以至于不能燃烧在对流段中的焦炭,最终需要长期且昂贵的停炉来切除在对流段中受影响的管并机械除焦。

31.此外,第二高温盘管提供了降低由于在输送管线交换器的冷侧的停滞区内部形成焦炭和沉积物而过早转化和相关结垢的风险的优点。特别地,这是通过降低在冷侧上的输送管线交换器内部的最大工作温度来实现的。

32.通过在第二高温盘管中进行输送管线交换器外部的最终预热,可以避免过早转化和相关结垢的风险,因为在高温盘管中不存在停滞区。

33.有利地,根据本发明的系统包括稀释蒸汽过热器,其被配置成提供过热稀释蒸汽。如果多个对流管束中的至少一个是高压蒸汽过热器或稀释蒸汽过热器,其被配置为分别过热高压蒸汽或稀释蒸汽,则第二高温盘管可以优选地位于至少一个蒸汽过热器上游的对流

段的底部。这样,第二高温盘管可以保护蒸汽过热器免于过热。

34.对流段有利地被配置用于将所述烃原料与稀释剂(优选稀释蒸汽)混合,提供原料-稀释剂混合物。因此,有利地,第一高温加热盘管被配置成预热原料-稀释剂混合物;输送管线交换器被配置成在进入辐射段之前预热原料-稀释剂混合物;并且第二高温盘管被配置成在原料-稀释剂混合物离开输送管线交换器之后且在进入辐射段之前预热原料-稀释剂混合物。另外,根据本发明的裂解炉的对流段通常还包括在对流管束中的附加管束,即进料预热器,所述进料加热器被配置成在裂解炉中被配置成将预热的原料与至少部分稀释剂混合的装置的上游预热烃原料,也参见以上讨论不同类型的原料时的情况。

35.将部分或全部稀释剂与烃原料在第一高温盘管上游混合。如果在进入第一高温盘管之前仅将部分稀释剂与原料混合,则通常在由输送管线交换器(使用来自裂解产物的废热)进行的预热步骤之前添加剩余的稀释剂。稀释剂可以优选是蒸汽,特别是过热蒸汽。替代地,甲烷可以用作稀释剂而不是蒸汽。原料-稀释剂混合物通常在对流段中过热。这是为了确保原料-稀释剂混合物不再含有任何液滴。过热的量必须足以确保以足够的余量超过露点以防止稀释剂(在第一高温盘管、输送管线交换器和第二高温盘管中的任一个中)或原料烃(在用于混合物的第二预热步骤的输送管线交换器中)的不希望的冷凝。同时,可以防止在对流段以及输送管线交换器中原料的分解和焦炭的形成,在输送管线交换器中由于较高的温度,形成焦炭的风险仍然较高。此外,由于原料-稀释剂混合物和裂解气体的比热非常相似,在热交换器,即输送管线交换器的壁的两侧所产生的热流也相似。这意味着可以在从交换器的一端到另一端的整个交换器的热侧与冷侧之间的流体具有几乎相同温度差的情况下运行热交换器。这从工艺的观点以及从机械的观点而言,都是有利的,即使热侧与冷侧之间的这种温度差可能相对较大。如本领域技术人员已知的,为了处理(初级)输送管线交换器的热侧与冷侧之间的流体的这种相对大的温度差,可以将膨胀波纹管连接到输送管线交换器。因此,根据本发明的或在根据本发明的方法中使用的裂解炉系统通常被配置用于供给过热烃进料-稀释剂混合物(通常为烃进料和稀释蒸汽的混合物)以进入显著过热的(初级)输送管线交换器;这防止了在所述输送管线交换器中的露点腐蚀。

36.优选地,裂解炉系统可以进一步包括被配置成产生饱和高压蒸汽的汽鼓。锅炉水可以例如被供给到汽鼓并且从裂解炉系统的汽鼓流到至少一个输送管线交换器。在输送管线交换器内部部分蒸发之后,蒸汽和水的混合物可以被改道到汽鼓,在汽鼓中蒸汽可以与剩余的液态水分离。

37.更优选地,裂解炉系统可以还包括次级输送管线交换器,其位于主输送管线交换器的下游并连接到汽鼓,并且其被配置成至少部分地蒸发来自汽鼓的锅炉水,而主输送管线交换器则可以被配置成仅预热原料。根据燃烧室效率和因此冷却段中的可用热量,可以在主或初级传输管线交换器之后串联设置次级传输管线交换器,以进一步冷却来自辐射段的裂解气体。当主输送管线交换器被配置成在进入辐射段之前预热原料时,次级输送管线交换器可以被配置成部分蒸发锅炉水。系统可以包括一个或多个次级热交换器,但主输送管线交换器总是被配置成预热原料,而不是产生高压饱和蒸汽。次级输送管线交换器优选地被配置成提供额外的负荷,例如相对较长的负荷。由于来自初级输送管线交换器的原料的冷侧出口温度比没有被配置成进一步预热原料的第二高温的系统中的冷侧出口温度低,所以来自初级输送管线交换器的流出物的热侧出口温度比现有技术系统中的热侧出口温

度高,使得与现有技术系统相比,次级输送管线交换器可能需要处理更多的负荷并更多地冷却流出物以达到类似的次级输送管线交换器的出口温度。

38.对流段可以优选地包括至少一个高压蒸汽过热器,其被配置成过热来自汽鼓的高压蒸汽。另外地和/或替代地,锅炉水可以直接供给到至少一个高压蒸汽过热器中的一个,所述至少一个高压蒸汽过热器可以被配置成在对流段中产生高压蒸汽。由于高压蒸汽过热器可能过热,因此优选由可以将热量从蒸汽过热器传递走的其它类型的对流管束来保护。在已知类型的高效裂解炉中,被配置成产生饱和蒸汽的锅炉盘管位于对流段的底部中,并且能够保护高压蒸汽过热器,同时由烟道气体中的热量产生高压蒸汽。然而,从能量传递的观点而言,这可能不是最佳选择,因为待加热的锅炉水与待冷却的烟道气体之间的温度差相对较大。通过用置于高压蒸汽过热器上游的第二高温盘管保护高压蒸汽过热器免于过热,如本发明中的情况,可以优化系统的能量传递。

39.燃烧室可以优选地被配置成使得燃烧室效率高于40%,优选地高于45%,更优选地高于48%。如前所述,燃烧室效率是由至少一个辐射盘管吸收的用于将烃原料通过热解转化成裂解气体的热量与由燃烧过程释放的热量之间的比率。在进入辐射段之前没有通过冷却段中的输送管线交换器进行原料预热的情况下,现有技术的常规裂解炉的正常燃烧室效率为约40%。如果高于此,由于烟道气体中可用的热量不足,原料不能再加热到最佳温度:将燃烧室效率从约40%增加到约48%会将对流段中可用的热量的分数从约50-55%减少到约42-47%。与这种现有技术的系统相反,根据本发明的系统可以处理在对流段中热量的这种减少的可用性。通过将燃烧室效率从约40%提高约20%到约48%,可以节省约20%的燃料。可以以不同的方式提高燃烧室效率,例如通过提高燃烧室中的绝热火焰温度和/或通过提高至少一个辐射盘管的热传递系数。提高燃烧室效率而不提高绝热火焰温度具有以下优点:nox排放基本上不增加,这可能是氧燃料燃烧或预热空气燃烧的情况,这是将进一步讨论的提高燃烧室效率的其它方式。例如,燃烧室可以被配置成使得燃烧被限制在燃烧室的热侧,即在底部燃烧炉的情况下,被限制在靠近燃烧室底部的区域,或者在顶部燃烧炉的情况下,被限制在靠近顶部的区域。燃烧室优选具有足够的热传递面积,更具体地,至少一个辐射盘管的热传递表面积足够高以传递将至少一个辐射盘管内部的原料转化为原料的所需转化水平所需的热量,同时将烟道气体冷却至燃烧室出口或对流段入口处的温度,所述温度足够低以获得高于40%,优选高于45%,更优选高于48%的燃烧室效率。燃烧室的至少一个辐射盘管优选地包括高效辐射管,例如ep1611386、ep2004320或ep2328851中所公开的涡流流管,或如uk 1611573.5中所述的绕环辐射管。更优选地,所述至少一个辐射盘管具有改进的辐射盘管布局,例如如us2008142411中所公开的三通道布局。

40.关于根据本发明的裂解方法,合适和优选的条件/步骤可以基于以上描述。在特别优选的实施方案中,原料-稀释剂混合物在第一高温盘管中预热,并且离开第一高温盘管并进入第二原料-稀释剂预热步骤(在来自裂解气体的废热被输送的输送管线交换器中)的原料-稀释剂混合物具有超过原料的烃露点的温度。

41.在特别优选的实施方案中,烃原料-稀释剂混合物在对流段中过热。在本文,最优选与原料混合的稀释剂是过热蒸汽。基本上所有稀释剂可以在原料-稀释剂混合物的第一预热步骤之前与原料混合;然而,也可以在第一预热步骤之前将部分稀释剂与原料混合,并且之后,将所述第一预热步骤之后的剩余物、其它稀释蒸汽添加到原料-稀释剂混合物中,

然后在对原料-稀释剂混合物使用输送管线交换器通过裂解炉系统的裂解气体的废热进一步预热原料-稀释剂混合物。

42.此外,特别优选在将原料与稀释剂混合之前,原料已经进行预热步骤。

43.将参考示例性实施方案的附图进一步阐述本发明。其中,

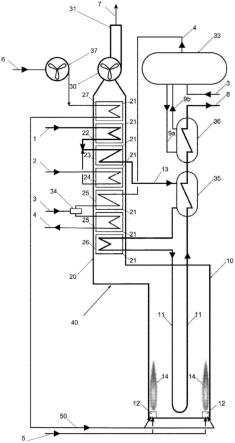

44.图1示出了根据本发明的裂解炉系统的第一优选实施方案的示意图;

45.图2示出了根据本发明的裂解炉系统的第二实施方案的示意图;

46.图3示出了根据本发明的裂解炉系统的第三实施方案的示意图;

47.图4示出了根据本发明的裂解炉系统的第四实施方案的示意图。

48.注意,附图是通过本发明的实施方案的示意图给出的。相应的元件用相应的附图标记表示。

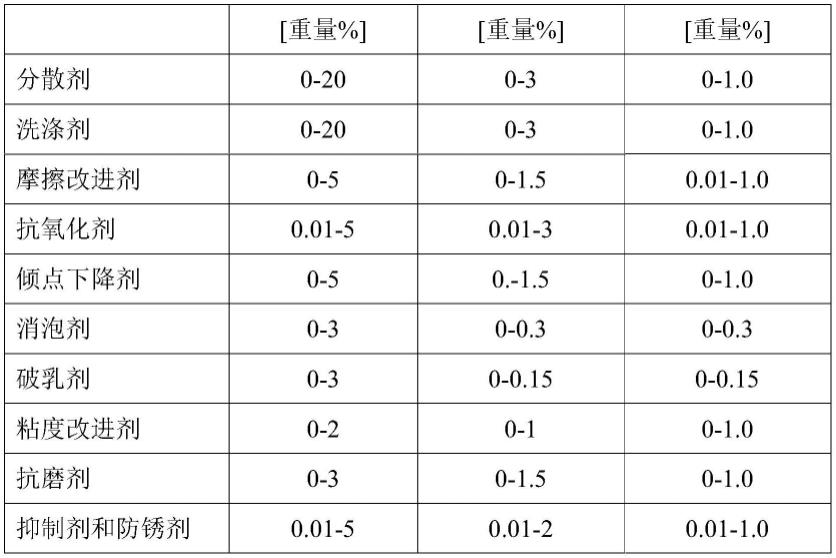

49.图1示出根据本发明的优选实施方案的裂解炉系统的示意性图示。裂解炉系统40包括对流段,所述对流段包括多个对流管束21。烃原料1可以进入进料预热器22,其可以是裂解炉系统40的对流段20中的多个对流管束21中的一个。该烃原料1可以是任何种类的烃,优选本质上是链烷烃或环烷烃,但也可以存在少量的芳香族化合物和烯烃。此类原料的实例是:乙烷、丙烷、丁烷、天然汽油、石脑油、煤油、天然冷凝物、瓦斯油、真空瓦斯油、加氢处理或脱硫或加氢脱硫(真空)瓦斯油或其组合。取决于原料的状态,原料在与稀释剂(例如稀释蒸汽2)混合之前在预热器中预热和/或部分或完全蒸发。稀释蒸汽2可以直接注入,或者替代地,如在该优选实施方案中,稀释蒸汽2可以在与原料1混合之前首先在稀释蒸汽过热器24中过热。可以存在单个蒸汽注入点或多个蒸汽注入点,例如用于较重的原料。混合的原料/稀释蒸汽混合物13可以在第一高温盘管23中进一步加热,然后在初级输送管线交换器35中进一步加热。在混合的原料/稀释蒸汽混合物13离开输送管线交换器35之后且在进入辐射段10之前,根据本发明,原料或混合物通过对流段20中的第二高温盘管26进一步预热以达到引入辐射盘管11的最佳温度。如本领域技术人员已知的,辐射盘管例如可以是以上提到的类型中的一种,或者是保持合理运行长度的任何其它类型。在辐射盘管11中,将烃原料快速加热至热解反应开始的点,从而将烃原料转化成产物和副产物。此类产物包括氢、乙烯、丙烯、丁二烯、苯、甲苯、苯乙烯和/或二甲苯。副产物包括甲烷、芳香族化合物和燃料油。所得到的稀释剂(例如稀释蒸汽)、未转化的原料和转化的原料的混合物(其是被称为“裂解气体”的反应器流出物)在输送管线交换器35中快速冷却,以冻结有利于产物的反应平衡。裂解气体8中的废热首先在输送管线交换器35中通过在原料或原料-稀释剂混合物13被送回对流段以便在进入辐射段10之前在第二高温盘管26中进一步预热之前加热原料或原料-稀释剂混合物13而被回收。裂解气体8中的任何其它过量的废热然后可以进一步在至少一个附加输送管线交换器,即次级输送管线交换器36中被回收,所述次级输送管线交换器36位于初级输送管线交换器35的下游并且被配置成通过至少部分蒸发锅炉水9a由锅炉水9a产生饱和高压蒸汽。系统可以包括被配置成产生饱和高压蒸汽4的汽鼓33。锅炉给水3可以被供给到汽鼓33。然后可以将锅炉水9a供给到次级输送管线交换器36,在次级输送管线交换器36中锅炉水9a被部分蒸发。然后,至少部分汽化的锅炉水9b可以通过自然循环流回汽鼓。在汽鼓33中,产生的饱和蒸汽然后可以从锅炉水中分离出来并被送到对流段20以被至少一个高压蒸汽过热器25过热,例如被对流段20中的第一和第二过热器25过热。所述至少一个过热器25可以优选位于稀释蒸汽过热器24的上游,并且优选位于第二高温盘管26的下

游。为了控制高压蒸汽温度,可以将附加锅炉给水3注入位于第一与第二过热器25之间的过热降温器34中。

50.如本领域技术人员已知的,高吸热热解反应的反应热可以以许多不同的方式通过辐射段10(也称为炉燃烧室)中的燃料(气体)5的燃烧提供。燃烧空气6可以例如直接引入到炉燃烧室的燃烧器12中,在所述燃烧器12中燃烧燃料气体5和燃烧空气6为热解反应提供热量。替代地,燃烧空气6可以首先在对流段20中预热,例如通过实现为位于对流段20下游侧,优选在对流段中的所有其它对流段管束的下游的空气预热器27的对流管束。燃烧空气6可以通过例如强制通风机37引入空气预热器27中。燃烧空气的预热可以提高绝热火焰温度,并使燃烧室更有效。在炉燃烧室中的燃烧区14中,燃料5和(预热的)燃烧空气被转化成燃烧产物,例如水和co2,即所谓的烟道气体。来自烟道气体7的废热在对流段20中使用各种类型的对流管束21回收。一部分热量用于工艺侧,即烃进料和/或原料-稀释剂混合物的预热和/或蒸发和/或过热,而其余的热量用于非工艺侧,例如高压蒸汽的产生和过热,如上所述。炉燃烧室10中的燃烧可以通过底部燃烧器12和/或侧壁燃烧器和/或顶部燃烧炉中的顶部燃烧器和/或侧壁燃烧器来完成。在如图1所示的炉10的示例性实施方案中,通过仅使用底部燃烧器12将燃烧限制在燃烧室的下部。与常规方案相比,这可以提高燃烧室效率并且可以大大降低燃料气体消耗高达约20%。高燃烧室效率可以通过例如在底部燃烧的情况下仅使用底部燃烧器(如图所示)或靠近底部放置的多排侧壁燃烧器,或者在顶部燃烧的情况下仅使用顶部燃烧器或靠近顶部放置的多排侧壁燃烧器来实现。使燃烧室更高或放置更有效的辐射盘管是实现该目的的其它实例。由于在这种情况下热分布相当集中在辐射盘管的一部分上,因此局部热通量增加,从而减小了运行长度。为了抵消这种效应,在辐射盘管中可能需要应用增强热传递的辐射盘管,例如涡流流管类型或绕环辐射管类型,以便保持合理的运行长度。获得更好性能的其它装置,例如三通道盘管设计,也可以单独地或与其它装置组合地用于增加运行长度。图1中的实施方案还示出了引风机30(也称为烟道气体风机)和位于对流段下游端的烟囱31,以从对流段20排出烟道气体。

51.利用本发明的新布置,可以保持优化的辐射盘管入口温度,同时可以增大初级输送管线交换器中的对数平均温度差,这可以加速反应平衡的冻结并限制产物向副产物的转化,从而提高系统的产率。例如,原料可以在约350℃的冷侧入口温度下进入输送管线交换器35,并且预热至约555℃的冷侧出口温度,而不是先前的约610℃,而同时,流出物可以以约810℃的热侧入口温度进入输送管线交换器35,并且冷却至约630℃的热侧出口温度,而不是现有技术设计中的约575℃。这导致对数平均温度差从213℃增加至267℃,这对应于初级输送管线交换器中的对数平均温度差增加25%,将系统的产率提高约0.1%至或约2.0%,这对于诸如乙烯、丙烯或丁二烯的产物的大生产能力可能是重要的。如前所述,保持优化的辐射盘管入口温度是重要的,因为原料的较低入口温度将提高辐射负荷并降低燃烧室效率且提高燃料消耗,而较高的入口温度可能导致对流段内原料的转化和相关的焦炭在对流段管内表面上的沉积。

52.通过在对流段中的第一高温盘管、在冷却段中的输送管线交换器和在对流段中的第二高温盘管对烃原料进行三步预热的发明也可以有利地适用于替代裂解炉系统以及用于在其中裂解烃原料的方法。图2示出了根据本发明的裂解炉系统的第二实施方案的示意图。在该实施方案中,用于在炉燃烧室10中进行热解反应的热量通过在燃烧器12中燃烧的

燃料气体5、燃烧空气6和高氮贫化燃烧氧气51来提供。作为图1所示方案的替代方法,在燃烧区14中引入氧气也可以提高绝热火焰温度。

53.图3示出了根据本发明的裂解炉系统的第三实施方案的示意图。在该实施方案中,用于在炉燃烧室10中进行热解反应的热量通过在外部再循环烟道气体52的存在下在燃烧器12中燃烧的燃料(气体)5、燃烧空气6和高氮贫化燃烧氧气51来提供。燃烧氧气51可以与燃烧器12上游的再循环烟道气体52在与燃烧器12共用的管线中使用喷射器55混合。为了获得再循环烟道气体52,离开对流段20的烟道气体可以通过例如烟道气体分流器54分成产生的烟道气体7和用于外部再循环的烟道气体52。产生的烟道气体7可以使用引风机30通过烟囱31排出。相同的风机30可以被配置成将烟道气体从外部再循环到燃烧器12。替代地,取决于诸如下游系统(例如烟囱31或烟道气体再循环回路52)的压降差的参数,风机30可实现为两个或更多个风机。

54.图4示出了根据本发明的裂解炉系统的第四实施方案的示意图。在该实施方案中,用于在炉燃烧室10中进行热解反应的热量通过在外部再循环烟道气体52的存在下在燃烧器12中燃烧的燃料(气体)5和高氮贫化燃烧氧气51来提供。该方案实际上与图3所示的方案相同,但所有的燃烧空气6被燃烧氧气51代替。这是燃烧氧气51消耗最高,但离开烟囱的烟道气体的量最低的方案。这种烟道气体非常富含co2,使其理想地用于碳捕集,并且除了与空气泄漏到对流段相关的氮之外,由于不存在氮而使nox排放是最低的。该方案是最环境友好的。

55.产生本发明的项目是由欧盟地平线h2020计划(h2020-spire-2016)根据科研经费协议n

°

723706所资助。

56.出于清楚和简明描述的目的,特征在本文中被描述为相同或分开实施方案的一部分,然而,应理解,本发明的范围可以包括具有所有或一些所述特征的组合的实施方案。可以理解,所示的实施方案具有相同或相似的部件,除了它们被描述的不同之处之外。

57.在权利要求中,置于括号内的任何附图标记不应被解释为限制权利要求。词语“包括”不排除存在权利要求中所列之外的其它特征或步骤。此外,词语“一(a)”和“一(an)”不应被解释为局限于“仅一个”,而是用于表示“至少一个”,且不排除多个。在相互不同的从属权利要求中列举了某些测量值,但这一事实并不表示不能有利地使用这些测量值的组合。许多变体对于本领域技术人员而言是显而易见的。应理解,所有的变体均包括在以下权利要求所限定的本发明的范围内。

58.附图标记

59.1.烃原料

60.2.稀释蒸汽

61.3.锅炉给水

62.4.高压蒸汽

63.5.燃料气体

64.6.燃烧空气

65.7.烟道气体

66.8.裂解气体

67.9a.锅炉水

68.9b.部分蒸发的锅炉水

69.10.辐射段/炉燃烧室

70.11.辐射盘管

71.12.底部燃烧器

72.13.原料/稀释蒸汽混合物

73.14.燃烧区

74.20.对流段

75.21.对流管束

76.22.进料预热器

77.23.第一高温盘管

78.24.稀释蒸汽过热器

79.25.高压蒸汽过热器

80.26.第二高温盘管

81.27.空气预热器

82.30.引风机

83.31.烟囱

84.33.汽鼓

85.34.过热降温器

86.35.初级输送管线交换器

87.36.次级输送管线交换器

88.37.强制通风机

89.40.裂解炉系统

90.50.预热燃烧空气

91.51.氧气

92.52.外部再循环烟道气体

93.54.烟道气体分流器

94.55.烟道气体喷射器

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。