1.本发明涉及一种检测工装,尤其涉及一种用于车辆的耐久试验装置。

背景技术:

2.众所周知,在汽车行业中,为了对车辆的质量进行一个很好的把控,在汽车出厂投入到消费者市场前,研发人员通常需要对整车上的重要部件进行质量检测,以确保质量合格。

3.而在对整车进行质量检测的过程中,一般均需要针对车辆的手制动系统中的手制动手柄、手制动按钮、手制动拉索等零件进行耐久试验,从而考核相关零件的可靠性。

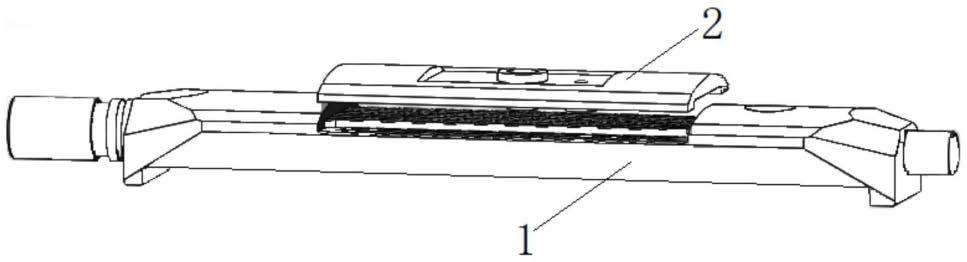

4.在现有技术中,传统的技术方案都是将车辆的手制动系统安装在台架上,并在台架上尽量模拟整车的安装条件,其结构复杂,装置庞大,且只能尽量接近实际情况,其无法百分之百还原实车工况。图1和图2示意性地显示了现有技术的试验台架利用气缸控制手制动手柄旋转运动的工作原理。

5.此外,从图1和图2中不难看出,当前的这种技术方案均是利用制动手柄气缸1直接拉动手制动手柄2,由于制动手柄气缸1的位置是固定不变的。在利用制动手柄气缸1的气缸杆11带动手制动手柄2旋转时,手制动手柄2的受力是变化的,其与用户的实际使用情况明显不符。

6.由此可见,实际上,最准确的试验方法应该在整车情况下进行,这时候的安装状态就是实际状态,试验结果更加贴近实际情况。

7.基于此,为了实现上述要求,本发明提出了一种用于车辆手制动系统的耐久试验装置,其结构简单,操作方便快捷,且可以在整车上对手制动系统中的零件进行耐久试验,保证了试验结果的准确性。

技术实现要素:

8.本发明的目的在于提供一种用于车辆手制动系统的耐久试验装置,该耐久试验装置的结构简单,操作方便快捷,其可以在整车上对手制动系统中的零件进行耐久试验,保证了试验结果的准确性。

9.为了实现上述目的,本发明提出了一种用于车辆手制动系统的耐久试验装置,其与车辆上的制动手柄总成连接,所述耐久试验装置包括:

10.安装底板组件;

11.旋转轴,其通过轴承座可转动地设于所述安装底板组件上;

12.第一旋转臂,其尾端与所述旋转轴连接;

13.制动手柄气缸,其气缸杆与第一旋转臂的首端铰接,所述制动手柄气缸通过安装铰链设于所述安装底板组件上;

14.第二旋转臂,其首端与车辆上的制动手柄总成连接,其尾端与所述旋转轴连接;

15.控制装置,其与所述制动气缸手柄连接;

16.其中,所述控制装置控制所述制动手柄气缸动作,以通过第一旋转臂和旋转轴绕着旋转轴的轴心的转动,进而带动第二旋转臂绕着旋转轴的轴心同步转动,从而使得制动手柄总成进行制动手柄拉起和放下的模拟动作。

17.在本发明的上述技术方案中,发明人采用了全新的理念设计了一种用于车辆手制动系统的耐久试验装置,其能够解决当前现有技术方案中对于车辆手制动系统进行耐久试验所存在的诸多问题。

18.不同于传统的技术方案,该耐久试验装置的结构简单,操作方便快捷,其可以在整车上对手制动系统中的制动手柄进行耐久试验,保证了试验结果的准确性。

19.在实际使用时,该耐久试验装置可以直接设置在整车内部,在整车上对手制动系统中的制动手柄进行耐久试验,其通过利用制动手柄气缸,可以带动第一旋转臂和旋转轴绕着旋转轴的轴心的转动,进而带动第二旋转臂绕着旋转轴的轴心同步转动,从而使得制动手柄总成进行制动手柄拉起和放下的模拟动作,保证了操作力在制动手柄运行过程中的一致。

20.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述安装底板组件包括:

21.安装底板,其用于设置在车辆内部;

22.调整底板,其设于所述安装底板上方,所述调整底板和安装底板之间设有至少三个位于不同安装点的调整螺栓,所述调整螺栓调节调整底板相对于安装底板的高度和倾角。

23.在本发明上述技术方案中,调整底板相对于安装底板的高度和倾角可以调节,通过这种设置可以使耐久试验装置的适用性更加广泛,以适应不同的车型,满足各种实际应用需求。

24.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述安装底板组件还包括:

25.底板固定块,其与所述安装底板固定连接,所述底板固定块上开设有腰孔;

26.固定螺栓,其穿过所述腰孔以将安装底板可调地设置在车辆内部。

27.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述安装底板组件还包括:制动手柄气缸安装臂,其固定设于所述安装底板上,所述制动手柄气缸通过安装铰链设于所述制动手柄气缸安装臂上。

28.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述调整底板上还设有水平仪。

29.在本发明上述技术方案中,在调整底板上还可以设置有水平仪,利用水平仪可以判断调整底板是否处于水平状态,以便于操作人员在需要时将调整底板调整至水平。

30.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述旋转轴的首端轴心处还设有孔,所述孔内插设有轴向伸出的对中杆,相应的所述制动手柄总成上也设有用于与对中杆对中的对中孔。

31.在本发明上述技术方案中,将对中杆插入到制动手柄总成的对中孔后可以检查旋转轴的轴心与制动手柄总成的旋转中心是否对齐,进而确保旋转轴的轴心与制动手柄总成的旋转中心对齐。

32.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述第二旋转臂通过制动手柄固定块与制动手柄总成固定连接,所述制动手柄固定块与制动手柄总成之间设有力传感器,以测量施加于制动手柄总成的拉力,所述力传感器与所述控制装置数据连接。

33.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,还包括:按钮气缸,其通过按钮气缸固定块与第二旋转臂固定连接,所述按钮气缸的气缸杆按压制动手柄总成端部的按钮。

34.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,还包括踏板气缸,其与安装底板连接,所述踏板气缸的气缸杆按压车辆制动踏板。

35.进一步地,在本发明所述的用于车辆手制动系统的耐久试验装置中,所述踏板气缸通过踏板气缸固定块设置于踏板气缸安装臂上,所述踏板气缸安装臂与安装底板固定连接。

36.在现有技术中,传统的技术方案都是将车辆的手制动系统安装在台架上,并在台架上尽量模拟整车的安装条件,其结构复杂,装置庞大,且只能尽量接近实际情况,无法百分之百还原实车。

37.相较于现有技术,本发明所述的用于车辆手制动系统的耐久试验装置具有如下所述的优点和有益效果:

38.(1)本发明所述的耐久试验装置的整体方案思路是在整车上进行的,在针对手制动系统中的手制动手柄、手制动按钮、手制动拉索等零件进行耐久试验时,零件的安装及运动完全与实际情况一致,保证了试验结果的准确性。

39.(2)本发明所述的耐久试验装置在具体安装设置时,其安装底板组件可以利用驾驶员座椅的安装孔及位置进行安装,不需要对车身进行破坏。

40.(3)在一些优选的实施方式中,本发明所述的安装底板组件可以包括安装底板和调整底板,且调整底板相对于安装底板的高度和倾角可以调节。通过这种设置可以使耐久试验装置的适用性更加广泛,以适应不同的车型。

41.(4)在本发明所述的耐久试验装置中,发明人通过这种由第一旋转臂、旋转轴、第二旋转臂和制动手柄总成所构成的具有特殊旋转结构的执行机构,保证了操作力在制动手柄运行过程中的一致。

42.(5)在一些优选的实施方式中,在本发明所述的耐久试验装置中,还设计有对中方案,其在旋转轴设计了对中杆,且制动手柄总成上也设有用于与对中杆对中的对中孔。通过这种设计保证了旋转轴的旋转中心与制动手柄总成的旋转中心完全一致。

43.(6)在一些优选的实施方式中,本发明所述的耐久试验装置中还进一步地设计了制动踏板的操作机构,其能够保证试验中手制动拉索状态的正常。

附图说明

44.图1和图2示意性地显示了现有技术的试验台架利用气缸控制手制动手柄旋转运动的工作原理。

45.图3为本发明所述的用于车辆手制动系统的耐久试验装置在一种实施方式下的结构正视图。

46.图4为本发明所述的用于车辆手制动系统的耐久试验装置在一种实施方式下的结构俯视图。

47.图5示意性地显示了采用上述图3-图4所示的耐久试验装置对手制动手柄进行耐久检测的试验流程图。

具体实施方式

48.下面将结合说明书附图和具体的实施例对本发明所述的用于车辆手制动系统的耐久试验装置做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

49.图3为本发明所述的用于车辆手制动系统的耐久试验装置在一种实施方式下的结构正视图。

50.图4为本发明所述的用于车辆手制动系统的耐久试验装置在一种实施方式下的结构俯视图。

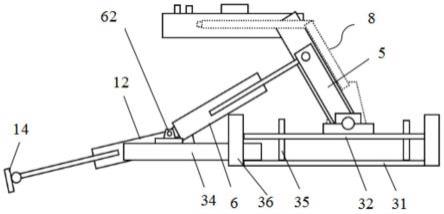

51.如图3和图4所示,在本实施方式中,本发明所述的耐久试验装置可以包括:安装底板组件3、旋转轴4、第一旋转臂5、制动手柄气缸6、第二旋转臂7和控制装置。

52.其中,利用上述安装底板组件3,该耐久试验装置可以有效设置在车辆内部,实现在整车情况下进行试验,获得更加贴近实际情况的试验结果。

53.参阅图3和图4可以看出,在本发明中,上述的安装底板组件3可以具体包括有:安装底板31、调整底板32、底板固定块33以及制动手柄气缸安装臂34。其中,安装底板31能够设置在车辆内部,且安装底板31的周围固定设置着四个底板固定块33,这四个底板固定块33上均对应的开设有腰孔331(如图4所示)。

54.在实际使用过程中,操作人员可以选用四个固定螺栓(图中未示出),以对应穿过各个底板固定块33上的腰孔331,将安装底板31可调地设置在车辆内部,且这四个固定螺栓在对应腰孔331中的位置可以进行调整。

55.相应地,参阅图3可以看出,在本实施方式中,调整底板32能够对应地设置在安装底板31的上方,二者之间可以利用图4所示四块型材块36相连。同时,在调整底板32和安装底板31之间还设置有三个位于不同安装点的调整螺栓35,这三个调整螺栓35可以对应设置在图4所示调整底板32上的三个螺纹孔321中。

56.通过这三个调整螺栓35与螺纹孔321之间的螺纹连接调整,操作人员可以基于调整螺栓35调节调整底板32相对于安装底板31的高度和倾角,以使本发明所述的耐久试验装置在实际应用时能够满足不同需求。

57.此外,在本实施方式中,在调整底板32上还进一步地设置有水平仪322,利用该水平仪322可以判断调整底板32是否处于水平状态,以便于操作人员在需要时将调整底板32调整至水平。

58.另外,进一步参阅图3不难看出,在本发明所述的安装底板组件3中,制动手柄气缸安装臂34是固定设置在安装底板31上的,且制动手柄气缸6能够通过气缸安装铰链62设置在制动手柄气缸安装臂34上,实现与制动手柄气缸安装臂34的铰接。

59.在完成上述针对安装底板组件3的各个零部件的安装及设置后,可以进一步地设置本发明所述的耐久试验装置中的旋转轴4、第一旋转臂5、制动手柄气缸6、第二旋转臂7和

控制装置。

60.如图4所示,在本发明中,旋转轴4可以利用两个轴承座10可转动地设置在安装底板组件3的安装底板31上,以使旋转轴4能够绕自身轴心进行转动。其中,在旋转轴4的首端轴心处还设有孔,该孔内插设有轴向伸出的对中杆41,且车辆上的制动手柄总成8上也设有用于与对中杆41对中的对中孔。

61.在实际应用时,可以将对中杆41插入到制动手柄总成8的对中孔,可以检查旋转轴4的轴心与制动手柄总成8的旋转中心是否对齐,若不对中,则可以通过调整螺栓35调节调整底板32相对于安装底板31的高度和倾角,以确保旋转轴4的轴心与制动手柄总成8的旋转中心对齐。

62.进一步参阅图4可以看出,在本发明中,与之对应地,第一旋转臂5和第二旋转臂7的尾端均与旋转轴4相连接,且第二旋转臂7的首端能够利用制动手柄固定块81(如图4所示)实现与制动手柄总成8之间的固定连接。

63.同时,在制动手柄固定块81和制动手柄总成8之间还可以进一步地设置有力传感器,利用力传感器可以有效测量施加于制动手柄总成8的拉力。这种力传感器能够与上述的控制装置数据连接,以实时将测量的拉力数据传输至控制装置,便于操作人员实时获取上述拉力信息。

64.相应地,如图3所示,在本实施方式中,通过气缸安装铰链62设置在制动手柄气缸安装臂34上的制动手柄气缸6中的气缸杆61能够与第一旋转臂5的首端铰接。当制动手柄气缸6工作时,其气缸杆61可以有效推动第一旋转臂5和旋转轴4绕着旋转轴4的轴心进行转动,其同时也会带动第二旋转臂7绕着旋转轴4的轴心同步转动,从而进一步带动制动手柄总成8进行制动手柄拉起和放下的模拟动作。

65.由此可见,在本发明中,发明人通过这种由第一旋转臂5、旋转轴4、第二旋转臂7和制动手柄总成8所构成的旋转结构,保证了操作力在制动手柄运行过程中的一致。

66.相应地,在本发明中,耐久试验装置中还进一步地设置有控制装置,该控制装置能够与制动气缸手柄6连接,利用该控制装置,操作人员能够控制制动手柄气缸6中气缸杆61的动作。

67.此外,需要注意的是,在本实施方式中,本发明所述的耐久试验装置中还设有按钮气缸9,该按钮气缸9能够通过两个按钮气缸固定块91实现与第二旋转臂7的固定连接,同时该按钮气缸9可以与控制装置连接,在控制装置控制按钮气缸9动作时,该按钮气缸9的气缸杆可以按压制动手柄总成8端部的按钮82,以进行手制动按钮的耐久试验。

68.另外,在本实施方式中,本发明所述的耐久试验装置中还设置有踏板气缸12,该踏板气缸12能够利用两个踏板气缸固定块121设置在与安装底板31固定连接的踏板气缸安装臂13上。同时该踏板气缸12可以与控制装置连接,在控制装置控制踏板气缸12动作时,踏板气缸12的气缸杆可以对车辆制动踏板14进行踩踏动作,从而调节手制动接索的左右平衡状态。

69.图5示意性地显示了采用上述图3-图4所示的耐久试验装置对手制动手柄进行耐久检测的试验流程图。

70.如图5所示,在实际采用上述图3-图4所示的耐久试验装置对车辆手制动系统进行耐久试验检测时,操作人员可以利用驾驶员座椅的安装孔及位置安装耐久试验装置。在本

发明所述的耐久试验装置安装完成后,操作人员需要将旋转轴4的对中杆41与制动手柄总成8上的对中孔进行对中,而后检查耐久试验装置的初始状态。

71.当判断初始状态不存在问题后,操作人员可以利用控制装置控制制动手柄气缸6动作,以通过第一旋转臂5和旋转轴4绕着旋转轴4的轴心的转动,进而带动第二旋转臂7绕着旋转轴4的轴心同步转动,从而使得制动手柄总成8进行制动手柄拉起和放下的模拟动作。

72.在此过程中,力传感器可以实时测量施加于制动手柄总成8的拉力,并将检测得到的信息通过数据传输给控制装置,以便操作人员实时观察。

73.当拉起制动手柄后,存在两个判断条件,即:一个是力传感器检测到的拉力达到设定值;另一个是设定了时间阈值,以判断施加于制动手柄总成8的拉力是否需要进行调节,如果在设定的时间阈值内,力传感器检测到的拉力没有达到设定值,则说明制动手柄气缸6的气压过小,需要进行参数调整,一直调整到拉力每次都能达到设定值为止。

74.相应地,在拉力作用下,制动手柄总成8进行制动手柄拉起的模拟动作,直至将制动手柄拉起至高位。在本实施方式中,当制动手柄受拉力被拉起至高位后,需要采用中位泄气的三位五通换向阀的方案,让制动手柄在高位时能够自然回落在棘轮上,以避免对零件的冲击。

75.此时的制动手柄气缸6卸气需要通过中位泄气的三位五通换向阀来实现,以保证不对制动手柄产生向下的冲击力,靠接索的弹性力让制动手柄放下,以使制动手柄内部的棘爪轻轻落在棘轮上。

76.在制动手柄放下的过程中,当制动手柄内部的棘爪轻轻落在棘轮上后,需要拉起制动手柄,再通过控制装置控制按钮气缸9的气缸杆按压制动手柄总成8端部的按钮82,以使棘爪松开,方能放下制动手柄,放开手刹。

77.此外,因为进行了一段时间的制动手柄拉起放下动作后,汽车底盘下安装的两根制动拉索可能会产生左右不均匀的状况,为了保证试验的准确性,在制动手柄进行拉起和放下动作一定次数后,需要通过控制装置控制踏板气缸12动作以对车辆制动踏板14进行踩踏动作,从而让左右两根制动拉索达到平衡。

78.需要说明的是,本发明保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本发明的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本发明的保护范围。

79.此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

80.还需要注意的是,以上所列举的实施例仅为本发明具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。