技术特征:

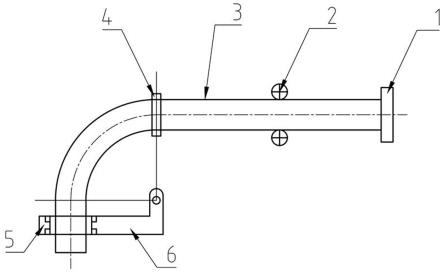

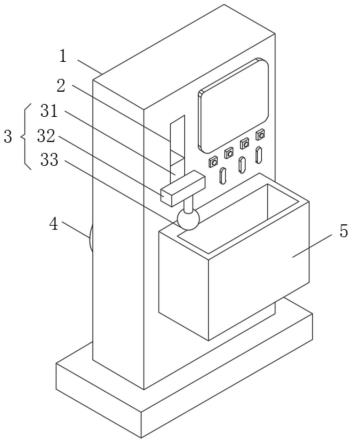

1.一种大直径钛合金弯头的成形方法,其特征在于,包括以下步骤:步骤一、选取外径和壁厚与成品钛合金弯头相同,且长度比成品钛合金弯头的弧长大2~3m的钛合金管材作为基础管材;步骤二、在所选钛合金管材的内外表面均匀涂刷防氧化涂料,并对其进行晾干;步骤三、设定钛合金管材的一端为夹持端,另一端为推进端,在夹持端预留出夹持长度,并在该预留长度处沿钛合金管材的外圆周划定折弯起始线,之后,按照公式计算出理论折弯长度,在钛合金管材的推进端距离折弯起始线理论折弯长度 (10~20mm)处划定折弯终止线,制成待弯制管材,备用;公式中:l为理论折弯长度,r为成品钛合金弯头的弯曲半径,θ为成品钛合金弯头的弯曲角度;步骤四、将步骤三制得的待弯制管材装配在中频弯管机上,使中频弯管机中的夹头夹紧待弯制管材的夹持端,中频弯管机中的顶杆顶紧待弯制管材的推进端,中频弯管机中的感应线圈与待弯制管材上的折弯起始线内外对应,开启中频弯管机,使待弯制管材的加热部位升温至720~760℃,在保持该温度条件下,利用中频弯管机中的液压驱动装置推动顶杆,使待弯制管材以25~35mm/min的推进速度不断向感应线圈方向运动,直至待弯制管材上的折弯终止线通过感应线圈,在对待弯制管材进行加热的过程中,还通过感应线圈上的小孔对其进行喷水冷却,之后,关闭中频弯管机,制得初弯制管件,备用;步骤五、将步骤四制得的初弯制管件冷却至室温,然后,沿初弯制管件上划定的折弯起始线和折弯终止线进行管材切割,并对切割后产生的端口进行修磨,制得弯制管坯,备用;步骤六、将步骤五制得的弯制管坯放入加热炉内,设置炉内加热温度为820~850℃,到达设定温度后进行保温15~20min;步骤七、取热压模具,并将其预热至200~300℃,之后,将完成预热的热压模具装配于压力机上,并保证热压模具中上模和下模的中心线对齐;步骤八、取步骤六中已完成加热的弯制管坯置于步骤七中的下模中,在弯制管坯的中部和两端口处分别装入用于辅助弯头成形的芯棒和马蹄模,之后,启动压力机,使热压模具中的上模缓慢下压,直至上模与下模完全贴合,弯制管坯于上模和下模共同组构成的型腔内被热压成目标形态,在热压的过程中,应保证弯制管坯的表面温度不低于720℃,制得热压成形管件,备用;步骤九、对步骤八制得的热压成形管件进行两端口处的机加工,之后,对热压成形管件的表面进行喷砂去除防氧化涂料处理,即得成品钛合金弯头。2.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤三中,所述的夹持长度为200-500mm。3.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤四中,所述感应线圈的内侧与待弯制管材的外侧之间的间隙宽度为10~15mm。4.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤四中,所述的感应线圈由矩形铜管弯制而成。5.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤四

中,采用现场红外测温的方式,对待弯制管材加热部位的温度进行测定。6.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤六中,所述的加热炉为电阻加热炉。7.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤八中,采用现场红外测温的方式,对弯制管坯的表面温度进行测定。8.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤八中,当弯制管坯的表面温度低于720℃时,应将其放回加热炉内进行二次加热,且整个热压过程中,弯制管坯的回炉次数需不超过2次。9.根据权利要求1所述的一种大直径钛合金弯头的成形方法,其特征在于:在步骤九中,喷砂处理时采用40目的石英砂。

技术总结

一种大直径钛合金弯头的成形方法,其通过“中频预弯 模具热压”的工艺路线,解决了现有大直径钛合金弯头成形方法生产效率低、模具成本高的问题。方法本身工序简单、成本低廉,能够快速、高效地实现直径190~457mm、壁厚5~20mm,最小相对弯曲半径为1.5D的钛合金弯头成形,在保证弯头成形质量的前提下,实现了效率提升,成本降低。模具工装制造简单,成本低,生产效率得到了显著提升,工业可操作性强,实用效果好。效果好。效果好。

技术研发人员:陶欢 宋德军 刘乐乐

受保护的技术使用者:中国船舶重工集团公司第七二五研究所

技术研发日:2022.03.04

技术公布日:2022/7/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。