1.本发明属于合金炉升温技术领域,具体涉及一种阳极泥合金炉油电烘炉方法。

背景技术:

2.目前,国内外处理铜阳极泥较先进的处理工艺路线为湿法浸出

→

火法冶金

→

银电解

→

金精炼,通过火法湿法相结合的工艺产出纯度为99.99%的金银锭。其中火法冶金起承上启下的作用,采用的关键设备为合金炉,产出合格的金银合金阳极板供下游精炼。合金炉炉衬的使用寿命关系到整条生产线的产能和运营效率。

3.合金炉炉衬砌筑完成后,在正式投入阳极泥之前需要进行炉衬烘烤,目的是去除炉衬中的自由水和结晶水,并把炉砖之间的粘结火泥烧结成型,使炉砖之间在烘炉后紧密结合,避免阳极泥中流动性非常强的含铅原料在熔炼和吹炼的过程中进入炉砖缝隙,造成炉衬寿命的大幅缩水及炉壳附属设备的损害。

4.烘烤过程用到的烘炉方法和制度尤为关键,烘炉工作是否科学合理对于冶金炉窑的正常生产以及冶金炉窑的炉寿命起至关重要的保障作用;否则将造成炉砖经常出现断裂、爆砖、掉层以及含铅熔体穿炉等现象,严重影响正常的生产作业。

技术实现要素:

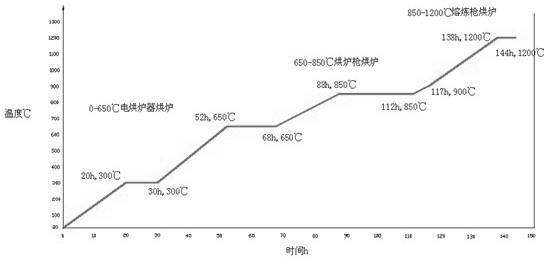

5.本发明提供了一种阳极泥合金炉油电烘炉方法,目的在于避免上述因烘炉不当影响阳极泥合金炉生产效率的因素,提供了一种简单、精确、可靠的烘炉方法,并在此基础上进行了优化,最大限度的延长阳极泥熔炼过程的炉寿命为此,本发明采用如下技术方案:一种阳极泥合金炉油电烘炉方法,烘炉过程包括以下三个阶段:第一阶段:从烘炉开始,由室温开始升温,升温至300℃,恒温10h;再升温至650℃,恒温16h;第二阶段:再升温至850℃,恒温24h;第三阶段:再升温至1200℃,恒温6h。

6.上文所述300℃、650℃、850℃、1200℃均为烘炉升温要求目标值,实际值偏差控制在300℃(

±

20℃)、650℃(

±

15℃)、850(

±

10℃)、1200℃(

±

30℃)。

7.进一步地,所述第一阶段升温至300℃耗时20h;300℃~650℃升温阶段耗时22h。

8.进一步地,所述第二阶段650℃~850℃升温阶段耗时20h。

9.进一步地,所述第三阶段850℃~900℃升温阶段耗时5h;900℃~1200℃升温阶段耗时21h。

10.进一步地,第一阶段采用电炉器加热,电加热器能够更加精准控制升温曲线,在低温阶段温度控制更加精确、均匀一致,使游离水与结合水排出的同时,均匀的升温曲线能够防止炉砖因受热不均产生爆砖现象;第二阶段采用小型烘炉枪加热,小型烘炉枪能够解决电加热器无法达到650℃以上温度的问题,且小型烘炉枪升温曲线较平稳能够更好的控制

烘炉温度;第三阶段采用大型烘炉枪加热,能够使炉砖达到最高工作温度,防止进料时因温度不够而造成爆砖与砖体剥落现象。

11.进一步地,所述第一阶段,烘炉过程合金炉保持静止;防止因炉砖还未烧结情况下因炉体旋转而造成砖层整体掉落或炉砖在炉膛内产生位移,造成炉膛内砖层变形。

12.进一步地,所述第二阶段,烘炉过程炉体每2小时旋转90度,能够使炉膛各方向转体均匀受热。

13.进一步地,所述第三阶段,烘炉过程炉体每分钟转1~3圈。确保炉膛内各个位置温度均匀,炉砖整体稳定烘干膨胀;同时转速不宜过快,防止炉衬未充分膨胀结合发生局部松脱。

14.进一步地,所述第二阶段小型烘炉枪燃烧值每小时不超过500mj,第三阶段大型烘炉枪燃烧值每小时不超过5000mj。

15.烘炉要依据烘炉温度控制表进行控制,用各种方式进行烘炉时要保证温度衔接的连贯性与稳定性,烘烤时间可适当长于烘炉温度控制表所规定的时间,但不能短于所规定的时间。采用上述阳极泥合金炉烘炉方法后,处理阳极泥的合金炉炉衬使用寿命能够达到120天左右。烘炉升温期间缓慢升温,在脱除游离水和晶型转变点(镁质砖衬一般在300℃、650℃、850℃附近),必须恒温10-25小时。

16.第一阶300℃(

±

20℃)恒温能够有效去除炉砖中游离水;650℃(

±

15℃)恒温能够有效去除炉砖中结合水;850(

±

10℃)摄氏度使炉砖进行晶形转变;1200℃(

±

30℃)恒温能够充分使炉砖膨胀,为合金炉挂炉做准备。

17.本发明的有益效果是:1.显著提高了合金炉烘烤效果,采用电阻式烘炉器,在低温阶段温度控制更加精确、均匀一致,游离水更加科学有序排出;2.提高了炉衬的使用寿命从早期的60天提高至120天左右,大大延长了设备的使用寿命,降低了生产成本,生产效率显著提升;3.整个烘炉工艺过程能源的损耗降低10%,进一步降低生产成本。

附图说明

18.图1是本发明阳极泥合金炉油电烘炉曲线。

具体实施方式

19.下面结合附图及具体实施例对本发明作进一步说明,一种阳极泥合金炉油电烘炉方法,烘炉过程包括以下三个阶段:第一阶段为电阻加热烘炉器将表面的游离水烘干,温度控制300~650℃:(1)20小时升温至300℃,恒温10小时;(2)300℃~650℃,升温时间22小时,恒温时间16小时。电烘炉器烘炉总耗时68h,烘炉过程合金炉保持静止。

20.第二阶段用小型烘炉枪升温到850℃进行保温,燃料为柴油或天然气,具体过程:(1)650℃~850℃升温时间为20小时;(2)850℃恒温时间24小时。第二阶段共耗时44h,烘炉过程炉体每2小时旋转90度。

21.第三阶段为大型烘炉枪烘炉,采用天然气/柴油和氧气烘烤,由850℃升温到1200

℃后,再降温至850-950℃就可进料生产。具体过程:(1)850℃~900℃升温时间为5小时;(2)900℃~1200℃升温时间为21小时;(3)1200℃恒温6小时。第三阶段共耗时32h。整个三阶段共计烘炉时间144h,6天,烘炉过程炉体每分钟转2圈。

22.实施例1有效容积为0.8~1m

³

的阳极泥合金炉,外壳尺寸为φ2000mm*3500mm,砌砖后其直径为1350mm,高度为3000mm,砌砖厚度在350~380mm,炉砖材质为半再结合镁铬砖。砌砖完成后晾晒6h后开始烘炉,20小时升温至300℃,恒温10小时;300℃~650℃,升温时间22小时;650℃恒温时间16小时;650℃~850℃升温时间为20小时;(2)850℃恒温时间24小时;850℃~900℃升温时间为5小时;900℃~1200℃升温时间为21小时;1200℃恒温6小时。共计烘炉时间144h,6天。该炉型采用上述烘炉方法后,在阳极泥的冶炼过程中炉衬寿命达到115天,炉衬在使用过程中未出现异常质量情况。

23.实施例2有效容积为2m

³

的阳极泥合金炉,外壳尺寸为φ2900mm*4500mm,砌砖后其直径为2000mm,高度为3800mm,砌砖厚度在350~380mm,炉砖材质为半再结合镁铬砖。砌砖完成后晾晒6h后开始烘炉,20小时升温至300℃,恒温10小时;300℃~650℃,升温时间22小时;650℃恒温时间16小时;650℃~850℃升温时间为20小时;(2)850℃恒温时间24小时;850℃~900℃升温时间为5小时;900℃~1200℃升温时间为21小时;1200℃恒温6小时。共计烘炉时间144h,6天。该炉型采用上述烘炉方法后,在阳极泥的冶炼过程中炉衬寿命达到120天,炉衬在使用过程中未出现异常质量情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。