1.本发明涉及四氟化硅制氟化氢技术领域,尤其是一种以四氟化硅为原料电场极化水解制备氟化氢方法及装置。

背景技术:

2.目前,磷矿石中氟资源的循环高效利用已经成为了氟化盐行业发展的重点方向,使得在磷化工产业发展过程中,实现了氟资源的开发与利用,例如:专利号为201110192918.7中公开了当前磷矿石氟资源开发现状,国内外工业化生产及研究成果均是利用磷矿石副产的氟硅酸或氟硅酸盐作为原料生产氟化氢,但该工艺概括起来存在以下缺点:

①

转化不完全,主含量偏低;

②

设备腐蚀问题未能根本解决;

③

能耗偏高,工业化不经济;

④

副产白炭黑难收集或难过滤;

⑤

生产过程容易产生二次污染。因此,在开发利用磷矿石氟资源生产氟化氢并适合工业化生产时,首要任务就是解决上述相关技术问题;鉴于此,该文献给出了:磷肥副产的粗四氟化硅气体经纯化后,在200-800℃条件下与反应量的水蒸汽发生水解反应,得到氟化氢和白炭黑;粗四氟化硅先经过滤器去除氟化钠粉尘,再经活性炭吸附,然后冷冻压缩液化,分离汽化得到纯化四氟化硅;水解反应是气体经过除尘、精馏得到氟化氢;水解反应得到固体经聚集器聚集,旋风分离,双级空气喷射脱酸、沸腾床筛选得到白炭黑。可见,该法对粗四氟化硅气体处理工艺流程较长,而且水解过程依然需要较高的温度条件下,其能耗较高。

3.除此之外,本研究团队前期也开展了磷化工产业过程中氟资源回收利用研究,尤其是对含氟稀磷酸中的氟硅资源回收利用研究,例如:专利申请号为202011167048.3公开利用含氟磷酸生产四氟化硅,向含氟磷酸中加入硫酸钾,陈化,离心分离收集固相,向固相加入浓硫酸和二氧化硅,搅拌加热,过滤收集滤渣,经纯化,得到四氟化硅。再例如:专利申请号为202011167025.2公开利用磷酸中氟硅酸生产无水氟化氢的方法,向含氟磷酸加入硫酸钾,陈化,分离,得到脱氟磷酸、氟硅酸钾等,再将得到氟硅酸钾加热,得到四氟化硅、氟化氢气体,经冷凝得到液相氟化氢和气相四氟化硅,气相四氟化硅与纯净水液气混合水解反应,得到硅渣、氟化氢气体,再将氟化氢气体净化、精馏、浓硫酸洗涤制备成无水氟化氢,在该法中依然需要使得四氟化硅水解过程温度达到100-1100℃。

4.由此可见,现有技术中关于四氟化硅作为原料生产氟化氢已经得到了广泛的研究,且均能够使得无水氟化氢的纯度达到99.9%以上,极大程度改善了氟化氢产品的品质,但是,现有技术中在水解过程均需要将四氟化硅与水蒸气接触而水解,使得水解处理时的温度达到100℃以上,造成能耗依然较高,四氟化硅中的氟硅分离制备氟化氢的成本依然较高;否则将会导致四氟化硅中氟转化成氟化氢的转化率低于94%。

5.基于此,本研究团队立足于长期以来从事磷矿中氟资源回收研究的实践经验,将从含氟磷酸中回收氟硅资源为产生的氟硅酸盐作为四氟化硅气体产生的原料,再利用该四氟化硅气体作为原料在电场极化条件下生产氟化氢产品,达到提高四氟化硅中氟转化成氟化氢的转化率,降低氟化氢产品生产成本的目的,为以四氟化硅为原料生产氟化氢产品提

供了一种新思路。

技术实现要素:

6.为了解决现有技术中存在的上述技术问题,本发明提供一种以四氟化硅为原料电场极化水解制备氟化氢方法及装置。

7.具体是通过以下技术方案得以实现的:

8.本发明创造目的之一是提供以四氟化硅为原料电场极化水解制备氟化氢方法,包括以下步骤:

9.s1:将四氟化硅与水在常温下接触水解,形成浆液;

10.3sif4 2h2o=2h2sif6 sio2↓

11.s2:将浆液固液分离得到固相和液相,固相为sio2,活化制备白炭黑;

12.s3:将液相分解形成含hf的气相和含h2sif6的液相,含h2sif6的液相返回步骤s1循环补充水;h2sif6=2hf

↑

sif4↑

13.s4:将含hf的气相经冷凝,浓硫酸酸洗,得hf-h2so4液相和含sif4气相,含sif4气相返回步骤s1循环水解;hf沸点19℃。

14.hf sif4↑

(浓)h2so4=hf-h2so4 sif4↑

15.s5:将hf-h2so4液相热解析,得到hf气体和含h2so4的液体,含h2so4的液体返回步骤s4酸洗循环利用或用于酸解氟硅酸盐制备四氟化硅气体;hf-h2so4=hf

↑

h2so416.所述步骤s1是采用电场极化水解槽在电场极化条件下进行水解。

17.利用sif4与h2o接触形成h2sif6,h2sif6性质不稳定,极易形成hf和sif4的特性,在水解时,采用电场极化处理,使得sif

62-、oh-等粒子靠近正极方向迁移;h

等粒子靠近负极方向迁移;sio2固体颗粒向下沉,极大程度阻止在水解过程所发生的分解反应,促进sif4气体向h2sif6转变,且经固液分离之后,将h2sif6液体进行分解,使得hf、sif4逃逸出来,再经冷凝之后,利用hf、sif4沸点差异,使得hf形成液体后,利用浓h2so4吸收,形成hf-h2so4混合液,再经热解析,hf从hf-h2so4混合液挥发出来,获得无水hf,极大程度降低了氟化氢制备能耗,降低了成本,使得sif4中氟转化成氟化氢的转化率大幅度提升,经测:氟转化率达到了96.9%以上,且所得无水hf纯度达99.9%以上。

18.为了避免温度过高,造成浓硫酸酸洗时,导致hf被硫酸酸洗吸收率降低,优选,所述的步骤s4,冷凝至温度<10℃。

19.为了避免固液分离导致hf等成分逃逸而造成f损失,优选,所述的步骤s2,固液分离是在密封罐内进行,且密封罐内温度≤10℃。

20.为了促进氟硅酸分解形成hf,优选,所述的步骤s3,液相分解温度为40-80℃。

21.为了加快hf逃逸出来,优选,所述的步骤s5,hf-h2so4液相热解析温度≥30℃。

22.本发明创造的目的之二在于提供一种以四氟化硅为原料电场极化水解制备氟化氢装置,包括电场极化水解槽和酸洗槽,所述电场极化水解槽顶部经过管道连接有水槽,所述电场极化水解槽靠近底部侧壁上经过管道连接有sif4槽,所述电场极化水解槽底部经过管道连接有固液分离组件;所述固液分离组件经过管道连接有分解槽,所述固液分离组件经过输送带连接有sio2槽;所述分解槽顶部经过管道连接有冷凝管,所述分解槽底部经管道连接有液体槽a,所述液体槽a经过管道与所述水槽连通;所述冷凝管与所述酸洗槽连通,

所述酸洗槽上设有浓硫酸入口,且所述酸洗槽顶部经管道连接有循环sif4槽,所述循环sif4槽经管道与所述电场极化水解槽连通;所述酸洗槽底部经管道连接有hf-h2so4混合液槽,所述hf-h2so4混合液槽底部经管道连接有热解槽,所述热解槽顶部经管道连接有hf气体槽,所述热解槽底部经管道连接有液体槽b。

23.该装置结构简单,利用电场极化水解槽内实现sif4与水接触水解,使得形成氟硅酸根粒子迁移到电场的正极一侧,降低水解过程形成氟化氢气体逃逸,再经固液分离出二氧化硅后,将液体分解形成氟化氢和四氟化硅,再经冷凝后,浓硫酸酸洗,排出四氟化硅气体,且实现将四氟化硅气体返回循环利用,极大程度保障了四氟化硅中氟转化成氟化氢的转化率,使得转化率达到了96.9%以上。

24.为了能够获得氟化氢溶液,优选,所述hf气体槽顶部经管道连接有吸收槽,所述吸收槽顶部经管道连接有纯水槽,所述吸收槽底部经管道连接有hf溶液槽。

25.为了满足电场极化水解的进行,优选,所述电场极化水解槽包括盖体和水解槽体,所述盖体包括水箱和卡合盖,且所述卡合盖与所述水箱一体成型,所述卡合盖上设有卡合槽,所述水解槽体顶部设有卡合圈,所述卡合槽能够与所述卡合圈相匹配卡合扣紧;所述水解槽体径向相对的槽壁内设有正极板位和负极板位,所述正极板位和所述负极板位内均安装有能够产生电场的钢板;所述钢板顶部设有通电柱b,且所述通电柱b从所述水解槽体顶部延伸出;所述卡合盖上设有正极接柱和负极接柱,所述正极接柱和所述负极接柱内设有通电接柱a,所述通电接柱a底端从所述卡合盖底部延伸出;在所述卡合槽与所述卡合圈相匹配卡合扣紧时,所述通电接柱a能够与所述通电柱b连接接通;所述正极接柱和所述负极接柱上设有导线;所述水解槽体靠近所述正极板位一侧壁的底部设有浆液排出斗;所述水解槽体靠近底部侧壁上设有sif4入管;所述水箱顶部设有进水口,所述水箱底部设有漏液板,所述漏液板上设有若干连通所述水箱内部和所述水解槽体内部的通孔。

26.为了提高四氟化硅与水接触形成氟硅酸、二氧化硅后能够自由下沉至浆液排出斗排出,提高排出效率,优选,所述sif4入管设置在位于所述正极板位一侧。

27.本发明创造的目的之三在于提供一种以四氟化硅为原料电场极化水解制备氟化氢用电场极化水解槽,包括盖体和水解槽体,所述盖体包括水箱和卡合盖,且所述卡合盖与所述水箱一体成型,所述卡合盖上设有卡合槽,所述水解槽体顶部设有卡合圈,所述卡合槽能够与所述卡合圈相匹配卡合扣紧;所述水解槽体径向相对的槽壁内设有正极板位和负极板位,所述正极板位和所述负极板位内均安装有能够产生电场的钢板;所述钢板顶部设有通电柱b,且所述通电柱b从所述水解槽体顶部延伸出;所述卡合盖上设有正极接柱和负极接柱,所述正极接柱和所述负极接柱内设有通电接柱a,所述通电接柱a底端从所述卡合盖底部延伸出;在所述卡合槽与所述卡合圈相匹配卡合扣紧时,所述通电接柱a能够与所述通电柱b连接接通;所述正极接柱和所述负极接柱上设有导线;所述水解槽体靠近所述正极板位一侧壁的底部设有浆液排出斗;所述水解槽体靠近底部侧壁上设有sif4入管;所述水箱顶部设有进水口,所述水箱底部设有漏液板,所述漏液板上设有若干连通所述水箱内部和所述水解槽体内部的通孔。

28.该水解槽结构简单,能够充分保障在电场极化环境下使得四氟化硅与水接触水解,避免传统需要采用温度≥100℃一步转化成氟化氢所造成的能耗高,成本大的缺陷。

29.与现有技术相比,本发明创造的技术效果体现在:

30.本发明创造采用四氟化硅与水在常温下接触水解,且利用在带有电场极化水解槽内水解,使得在电场极化条件下,促使形成的阴离子粒子向正极一侧迁移,阳离子粒子向负极一侧迁移,提高了四氟化硅中氟向氟化氢转化的转化率;再利用氟硅酸不稳定易于分解成四氟化硅、氟化氢等气体的特性,以及四氟化硅、氟化氢的沸点不同特性,采用分解-冷凝-酸洗-热分解制备成无水氟化氢,使得污水氟化氢制备能耗低,成本低,且使得氟转化率达到了96.9%以上,极大程度降低了氟化氢生产成本。

31.本发明创造工艺流程简单,所需要的能耗低,并且设备要求以及设备连接方式简单,更易于产业化推广实施。

附图说明

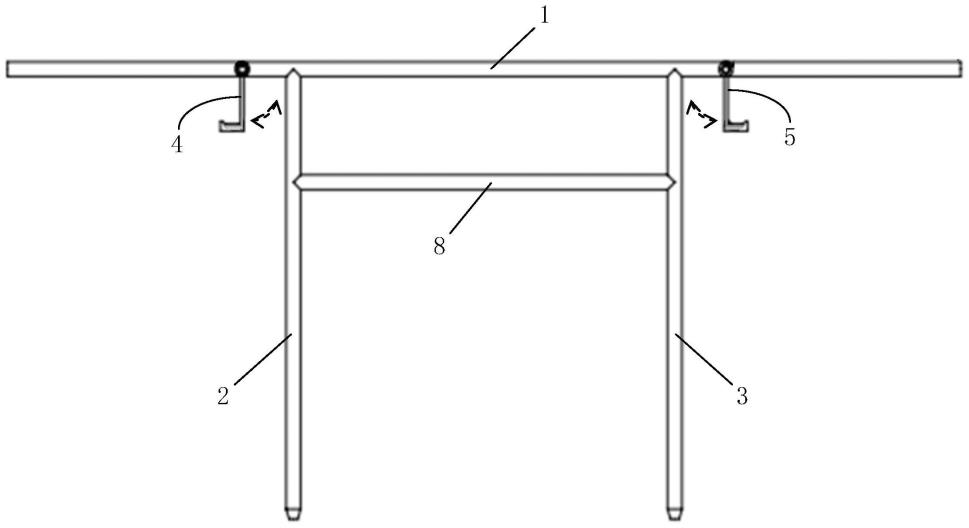

32.图1为本发明创造整体工艺流程图。

33.图2为本发明创造电场环境下的物料反应原理示意图。

34.图3为本发明创造设备连接关系示意图。

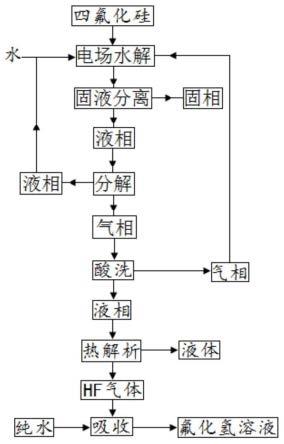

35.图4为本发明创造电场极化水解槽结构示意图。

36.图5为图4剖视结构示意图。

37.图6为图4盖体仰视结构示意图。

38.图7为固液分离组件结构示意图。

39.图8为图7局部放大剖视结构示意图。

40.1-sif4槽 2-电场极化水解槽 3-水槽 4-固液分离组件 5-sio2槽 6-分解槽 7-液体槽a 8-冷凝管 9-酸洗槽 10-循环sif4槽 11-hf-h2so4混合液槽 12-热解槽 13-液体槽b 14-hf气体槽 15-纯水槽 16-吸收槽 17-hf溶液槽 18-进水口 19-水箱 20-卡合盖 21-正极板位 22-负极板位 23-水解槽体 24-sif4入管 25-浆液排出斗 26-正极接柱 27-负极接柱 28-通电柱a 29-通电柱b 30-钢板 31-漏液板 32-卡合槽 33-通孔 34-卡合圈 35-导线;

41.4.1-电机 4.2-进料组件 4.3-密封轴承 4.4-密封罐 4.5-固定板 4.6-从动轴 4.7-排液口 4.8-轴承架 4.9-分离筒 4.10-电机轴 4.11-主动轴 4.12-连接。

具体实施方式

42.下面结合附图和具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

43.如图1所示,在该实施例中,以四氟化硅为原料电场极化水解制备氟化氢方法,包括以下步骤:

44.s1:将四氟化硅与水在常温下接触水解,形成浆液;所述步骤s1是采用电场极化水解槽在电场极化条件下进行水解;

45.该步骤中:3sif4 2h2o=2h2sif6 sio2↓

46.如图2所示:采用电场极化水解槽在电场极化条件下进行水解,则出现:正极极化迁移粒子:oh-、sif

62-、sio2↓

;负极极化迁移粒子:h

、sio2↓

。

47.s2:将浆液固液分离得到固相和液相,固相为sio2,活化制备白炭黑;该固液分离可以在密封罐内安装过滤组件,将分离产生的液相流入到密封罐内,将固体sio2保留在过

滤组件内,待将液相从密封罐底部排出来之后,再将过滤组件取出,将固体sio2取出,即可;

48.s3:将液相分解形成含hf的气相和含h2sif6的液相,含h2sif6的液相返回步骤s1循环补充水;

49.该步骤出现h2sif6=2hf

↑

sif4↑

反应,未分解完全的氟硅酸成分残留在水中,形成含h2sif6的液相,返回步骤s1循环利用;

50.s4:将含hf的气相经冷凝,浓硫酸酸洗,得hf-h2so4液相和含sif4气相,含sif4气相返回步骤s1循环水解;

51.该步骤是实现:hf sif4↑

(浓)h2so4=hf-h2so4 sif4↑

52.s5:将hf-h2so4液相热解析,得到hf气体和含h2so4的液体,含h2so4的液体返回步骤s4酸洗循环利用或用于酸解氟硅酸盐制备四氟化硅气体;该步骤实现:hf-h2so4=hf

↑

h2so4,极大程度降低了氟化氢制备能耗和成本,提高了四氟化硅-氟化氢的转化率。

53.在某些实施例中,所述的步骤s4,冷凝至温度<10℃。实现了hf气体冷凝成液体,改善浓硫酸酸洗吸收效果。

54.在某些实施例中,所述的步骤s2,固液分离是在密封罐内进行,且密封罐内温度≤10℃。避免氟成分逃逸,保障了转化率。

55.在某些实施例中,所述的步骤s3,液相分解温度为40-80℃。促进氟硅酸分解转化成氟化氢。

56.在某些实施例中,所述的步骤s5,hf-h2so4液相热解析温度≥30℃。促使氟化氢逃逸出来。

57.如图3所示,在该实施例中,以四氟化硅为原料电场极化水解制备氟化氢装置,包括电场极化水解槽2和酸洗槽9,所述电场极化水解槽2顶部经过管道连接有水槽3,所述电场极化水解槽2靠近底部侧壁上经过管道连接有sif4槽1,所述电场极化水解槽2底部经过管道连接有固液分离组件4;所述固液分离组件4经过管道连接有分解槽6,所述固液分离组件4经过输送带连接有sio2槽5;所述分解槽6顶部经过管道连接有冷凝管8,所述分解槽6底部经管道连接有液体槽a7,所述液体槽a7经过管道与所述水槽3连通;所述冷凝管8与所述酸洗槽9连通,所述酸洗槽9上设有浓硫酸入口,且所述酸洗槽9顶部经管道连接有循环sif4槽10,所述循环sif4槽10经管道与所述电场极化水解槽2连通;所述酸洗槽9底部经管道连接有hf-h2so4混合液槽11,所述hf-h2so4混合液槽11底部经管道连接有热解槽12,所述热解槽12顶部经管道连接有hf气体槽14,所述热解槽12底部经管道连接有液体槽b13。装置结构简单,能够实现常温下氟化氢产品生产,降低能耗,降低成本。

58.如图3所示,在该实施例中,所述hf气体槽14顶部经管道连接有吸收槽16,所述吸收槽16顶部经管道连接有纯水槽15,所述吸收槽16底部经管道连接有hf溶液槽17。能够满足生产氟化氢溶液的需求。

59.如图4、图5、图6所示,在该实施例中,所述电场极化水解槽2包括盖体和水解槽体23,所述盖体包括水箱19和卡合盖20,且所述卡合盖20与所述水箱19一体成型,所述卡合盖20上设有卡合槽32,所述水解槽体23顶部设有卡合圈34,所述卡合槽32能够与所述卡合圈34相匹配卡合扣紧;所述水解槽体23径向相对的槽壁内设有正极板位21和负极板位22,所述正极板位21和所述负极板位22内均安装有能够产生电场的钢板30;所述钢板30顶部设有通电柱b29,且所述通电柱b29从所述水解槽体23顶部延伸出;所述卡合盖20上设有正极接

柱26和负极接柱27,所述正极接柱26和所述负极接柱27内设有通电接柱a28,所述通电接柱a28底端从所述卡合盖20底部延伸出;在所述卡合槽32与所述卡合圈34相匹配卡合扣紧时,所述通电接柱a28能够与所述通电柱b29连接接通;所述正极接柱26和所述负极接柱27上设有导线35;所述水解槽体23靠近所述正极板位21一侧壁的底部设有浆液排出斗25;所述水解槽体23靠近底部侧壁上设有sif4入管24;所述水箱19顶部设有进水口18,所述水箱19底部设有漏液板31,所述漏液板31上设有若干连通所述水箱19内部和所述水解槽体23内部的通孔33。利用电场极化水解槽2的水解槽体23径向相对的槽壁内设有正极板位21和负极板位22,使得在正极板位21和负极板位22安装能够产生电场的钢板30后,使得水解槽体23内形成电场极化效应,促使在水箱19内的水经过漏液板31上的通孔33漏入到水解槽体23内与底部sif4入管24通入来的气体接触水解后,向下掉落,使得阴离子,例如:sif

62-、oh-靠近在正极一侧,而h

等阳离子靠近在负极一侧,极大程度阻碍了h2sif6不稳定而发生的自然分解,提高了sif4与水接触的溶解、水解效率,提高了后续hf制备时的f转化率。

60.在该实施例中,所述sif4入管24设置在位于所述正极板位21一侧。使得大量sio2沉淀颗粒掉入到浆液排出斗内,实现快速排出而固液分离。

61.本发明创造所采用的固液分离组件4是在密封罐内可拆卸设有供固液分离的过滤组件或者离心分离组件,过滤组件是能够将浆液中的液体过滤到密封罐内而将浆液中的固体成分保留在过滤组件内,在密封罐上设有液体排出口和密封门,密封门能够供将过滤组件取出,实现将过滤组件内的固体倒出,而液体排出口则供密封罐内的液体排出;使用时是先将浆液输入到密封罐内的过滤组件内,经过滤组件作用将液体过滤到密封罐内,而固体保留在过滤组件内,再经液体排出口排出液体,待液体排出来之后,经密封门将过滤组件拆卸下来取出后,倒出固体,即可。具体为了保障本发明创造中的固液分离组件4的可操作性,本研究者结合项目研究的整体过程,还提供了固液分离组件4的相关结构附图,如图7、图8所示,包括密封罐4.4,所述密封罐4.4底部设有排液口4.7,所述密封罐4.4顶部设有密封轴承4.3,且所述密封罐4.4内的底部固定设有轴承架4.8;所述轴承架4.8上设有轴承,所述轴承上设有从动轴4.6;所述密封轴承4.3内设有主动轴4.11,所述主动轴4.11与所述从动轴4.6之间可拆卸设有分离筒4.9;所述主动轴4.11顶端固定连接有电机轴4.10,所述电机轴4.10顶端设有电机4.1,且所述主动轴4.11与所述电机轴4.10连接处设有进料组件4.2;所述进料组件4.2能够相对所述电机轴4.10旋转,且所述主动轴4.11能够随着所述电机轴4.10旋转;所述密封罐4.4上设有能够将所述分离筒4.9取出来的密封门(图中未示出),所述主动轴4.11呈中空状且连通所述分离筒4.9内部。所述进料组件4.2包括旋转筒和一体成型连接在所述旋转筒上的送料管;所述旋转筒与所述主动轴4.11同轴心,且所述旋转筒底端与所述主动轴4.11顶端之间滑动连接;所述旋转筒顶端与所述电机轴4.10底端之间滑动连接;所述电机轴4.10底端与所述主动轴4.11顶端之间设有连接组件,且所述连接组件上设有若干进料通道。所述连接组件为若干根连接筋4.12组成,且相邻两根连接筋4.12之间形成进料通道。经该固液分离组件使用时,使得从电场极化水解槽2底部排出的浆液,经送料管送入到旋转筒内,再经旋转筒上的进料通道进入到主动轴4.11的内中空,继而进入到分离筒4.9内,开启电机4.1,继而带动电机轴4.10旋转起来,并利用旋转筒能够旋转的基础上,使得电机轴4.10在若干根连接筋4.12与主动轴4.11连接的基础上,带动主动轴4.11旋转起来,且在从动轴4.6作用下,实现分离筒4.9旋转起来,利用离心力作用,实现分离筒4.9

内的液体从分离筒4.9上被过滤到密封罐4.4内,sio2固体保留在分离筒4.9内;先将进入到密封罐4.4内的液体经排液口4.7排出完成后,再经分离筒4.9能够可拆卸而取出来的密封门,实现将分离筒4.9拆卸取出,更换时,将sio2固体倒出,实现固液分离。所述的分离筒4.9可以采用是上下两端分别设有固定板4.5,上端的固定板4.5与主动轴4.11之间采用螺栓扣紧固定连接,下端的固定板4.5与从动轴4.6之间采用螺栓扣紧固定连接,并且在上下两端的固定板4.5之间设有若干固定杆,固定板4.5、固定杆之间围绕形成圆柱筒状,且在圆柱筒状外包裹并用螺栓扣紧固定筛网(400目),这样便于拆卸,更换。

62.本发明创造研究团队经过不断的努力与试验研究,针对四氟化硅作为原料生产氟化氢的工艺进行调整与控制,避免采用高温水解处理四氟化硅而降低成本的技术效果上,同时还考虑四氟化硅经水解生产氟化氢产品的时的氟转化率,继而达到提高工艺效率,降低氟化氢生产成本等方面,开展如下相关试验研究:

63.四氟化硅制备:向含氟稀磷酸中加入硫酸钾,陈化,离心分离收集固相;向固相加入浓硫酸和二氧化硅,经搅拌均匀加热,得硫酸钾、四氟化硅;硫酸钾经浓缩后,返回处理含氟稀磷酸,四氟化硅作为原料,按照下述方法制备氟化氢,具体内容参照本研究团队前期开展的相关研究,例如:专利申请号为202011167048.3中所公开的内容。

64.实施例

65.将常温水储存在水槽3内,将水槽3经过管道连接电场极化水解槽2顶部;将sif4气体储存在sif4槽1内,sif4槽1与电场极化水解槽2靠近底部侧壁上经过管道连接;将电场极化水解槽2底部经过管道连接有固液分离组件4;经电场极化水解槽2包括盖体和水解槽体23,盖体能够卡合盖在水解槽体23顶部密封,盖体上设水箱19,水解槽体23侧壁上径向设有正极板位21、负极板位22,并在正极板位21、负极板位22上安装能够产生电场的钢板30,经导线35连通电路之后,实现在水解槽体23内形成电场环境;经将电源(30v)接通之后,再向水解槽体23内通入sif4气体,同时向水箱19内通入常温水,使得水经水箱19底部的漏液板向下漏,与通入的sif4气体接触而发生水解反应,使得反应形成的浆液从水解槽体23底部的浆液排出斗25排出到固液分离组件内,控制温度≤10℃,经固液分离之后,得到固体sio2和液相;再将液相送入分解槽分解,分解温度控制在40-80℃之间,形成含hf的气相和含h2sif6的液相;含h2sif6的液相循环进行补充水与sif4气体接触水解反应,含hf的气相经冷凝管冷凝至温度≤10℃之后,采用浓度为98%的浓硫酸洗涤,获得hf-h2so4混合液和含sif4气体,含sif4气体循环至水解槽体23内水解反应,将hf-h2so4混合液升温至温度≥30℃(该实施例控制在30-40℃之间),得到hf气体和硫酸,硫酸返回酸洗或者用于酸解氟硅酸盐制备四氟化硅气体。

66.经检测计算:sif4中f转换成hf中f的转化率达到了96.9%,且所得hf的纯度达到了99.94%。

67.对照:在上述实施例基础上,本研究者采用将电源关闭,避免接通钢板30上的电源而不产生电场作用时,生产hf时,sif4中f转换成hf中f的转化率仅为93.4%左右,相比本发明创造来说,其转化率将下降约3个百分点。

68.在上述实施例基础上,将电源电压采用24v,其他按照实施例的步骤操作,其sif4中f转换成hf中f的转化率达到97.0%左右。

69.本发明创造其他未尽事宜参照现有技术或者常规技术手段加以实现即可。本发明

创造是在立项研究:以sif4作为原料生产hf产品的工艺流程改进,实现两步转化法(sif

4-h2sif

6-hf)制备hf产品,避免按照传统工艺采用高温环境下水解而导致能耗高,成本大的技术缺陷,同时保障f转化率得到改善,降低hf制备能耗和成本,实现常温水接触水解后,浓硫酸洗涤、降温、升温等方式实现hf吸收、逃逸而完成,极大程度降低了工艺条件难度,降低了成本。

70.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。