1.本发明涉及预制剪力墙技术领域,特别涉及一种高度可调节的抗剪连接件,还涉及一种装配式预制剪力墙连接构造,还涉及一种预制剪力墙施工方法。

背景技术:

2.装配式预制剪力墙常用的竖向连接方式包括钢筋灌浆套筒连接、钢筋浆锚搭接连接、后浇带连接和型钢连接等。钢筋灌浆套筒连接对连接的精度和工人施工的技术要求均较高,且灌浆质量难以控制和检测,灌浆料价格较高。钢筋浆锚搭接连接相对于钢筋灌浆套筒连接而言,施工精度要求虽然降低,但钢筋搭接长度较长,钢筋用量较大。后浇带连接虽然能使后浇混凝土和预制混凝土整体受力,但后浇带通常需要另外支模浇筑,湿作业量大,施工程序复杂,且后浇带混凝土难以浇筑密实,易产生通缝。型钢连接又分为螺栓连接和焊接,常用的型钢有工字钢、槽钢等,比较有代表性的是使用型钢作为抗剪连接件进行连接,或在剪力墙水平连接处布置型钢梁进行连接。使用型钢梁进行连接时,用钢量非常大,节点处刚度冗余较多。使用型钢抗剪连接件连接时,由于预制构件制作误差,使得上下剪力墙片中预埋的型钢抗剪连接件位置可能存在偏差,现场拼装时螺栓孔难以对齐,而采用焊接时,经常需要加垫一定厚度的钢板,焊接工作量大,对施工人员的技术要求较高。此外,型钢抗剪连接件连接之后,通常需要在连接处后浇混凝土,而后浇混凝土位置一般位于楼板面之上,其浇筑需要另支模板,且难以浇筑密实。

3.综上所述,目前对于预制装配式剪力墙的竖向连接尚无很好的解决方式。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种高度可调节的抗剪连接件,解决目前预制剪力墙连接中抗剪连接件竖向容差性差的问题。

5.本发明实施例还提供一种装配式预制剪力墙连接构造,上预制剪力墙片的高度可调节的抗剪连接件与下预制剪力墙片中的第二抗剪连接件之间采用耐高温的结构胶粘结和局部焊接相结合的连接方式,以减少焊接工作量,且提高第一抗剪连接件和第二抗剪连接件的水平容差能力。

6.本发明实施例还提供一种预制剪力墙施工方法,预制剪力墙的水平连接后浇带位于叠合楼板的高度范围,与叠合楼板现浇层一起浇筑,免除了模板支设,且能保证混凝土浇筑质量。

7.根据本发明第一方面的实施例,提供一种高度可调节的抗剪连接件,包括第一抗剪连接件,所述第一抗剪连接件包括上连接部件,所述上连接部件包括插块以及固定在所述插块左右两侧的行程控制板;以及下连接部件,所述下连接部件包括第一端板、定位结构以及固定结构,所述定位结构设置在所述第一端板上端面,所述定位结构具有供所述插块插入的插槽,以对所述上连接部件进行定位,所述固定结构设置在所述第一端板上端面,所

述固定结构包括设置于所述第一端板左右两侧的安装板以及安装在所述安装板上的紧固件,两个所述紧固件用于抵压所述插块两侧,以对所述上连接部件进行固定。

8.上述高度可调节的抗剪连接件,至少具有以下技术效果:上述技术方案,通过设置上连接部件和下连接部件,上连接部件的插块通过下连接部件的插槽进行定位,上连接部件可相对下连接部件上下移动调节,调节后可通过紧固件对插块两侧进行抵压,固定上连接部件。上述高度可调节的抗剪连接件可应用于预制剪力墙连接施工中,可以有效调整预制剪力墙连接施工的竖向安装误差,提高预制剪力墙连接的竖向误差容许能力。

9.根据本发明第一方面的实施例,所述行程控制板设置有供所述紧固件穿过的长条通孔。

10.根据本发明第一方面的实施例,所述安装板设置有供所述紧固件穿过的螺栓孔,所述紧固件旋入所述安装板后,穿过所述行程控制板并抵压所述插块,以固定所述插块。

11.根据本发明第一方面的实施例,所述插块为工字钢或h型钢。

12.根据本发明第一方面的实施例,所述定位结构包括两个定位块,所述插槽位于两个所述定位块之间,所述插块的腹板插入到所述插槽中,以进行定位。

13.根据本发明第一方面的实施例,所述定位块为槽钢,两个所述定位块的腹板外侧相向设置。

14.根据本发明第二方面的实施例,提供一种装配式预制剪力墙连接构造,包括上预制剪力墙片,所述上预制剪力墙片底部预埋有根据本发明第一方面实施例所述高度可调节的抗剪连接件,所述高度可调节的抗剪连接件的所述第一端板伸出所述上预制剪力墙片的底部;以及下预制剪力墙片,所述下预制剪力墙片顶部预埋有第二抗剪连接件,所述第二抗剪连接件包括连接型材以及设置在所述连接型材上端的第二端板,所述第二端板伸出所述下预制剪力墙片的顶部,所述高度可调节的抗剪连接件与所述第二抗剪连接件通过结构胶粘结和局部焊接复合连接,所述上预制剪力墙片和所述下预制剪力墙片两者内部均具有竖向分布钢筋,所述上预制剪力墙片的竖向分布钢筋伸出底部,所述下预制剪力墙片的竖向分布钢筋伸出顶部,所述上预制剪力墙片和所述下预制剪力墙片的所述竖向分布钢筋错开分布以便搭接,所述上预制剪力墙片和所述下预制剪力墙片两者的连接位置浇筑有混凝土,以将所述上预制剪力墙片与所述下预制剪力墙片连接。

15.上述装配式预制剪力墙连接构造,至少具有以下技术效果:上述技术方案,第一抗剪连接件与第二抗剪连接件之间通过耐高温的结构胶粘结和少量的局部焊接复合连接,操作简单,技术要求低,能满足狭小空间连接的需求,且容差性较强,即使抗剪连接件的位置有稍许偏差,也对胶粘影响不大,此外,结构胶硬化快,大约涂抹2h后就能有较高的强度,因此也有利于提高施工速度。

16.根据本发明第二方面的实施例,所述连接型材为工字钢或h型钢。

17.根据本发明第二方面的实施例,所述上预制剪力墙片和所述下预制剪力墙片均设置有纵向连接钢筋,所述上预制剪力墙片的纵向连接钢筋焊接于所述插块的翼缘板上,所述下预制剪力墙片的纵向连接钢筋焊接于所述连接型材的翼缘板上。

18.根据本发明第三方面的实施例,提供一种剪力墙施工方法,用于安装根据本发明第二方面实施例所述的装配式预制剪力墙连接构造,所述上预制剪力墙片预埋的所述第一抗剪连接件和所述下预制剪力墙片的第二抗剪连接件的连接位置位于叠合楼板的高度范

围内,水平连接后浇带与叠合楼板现浇层一起浇筑,包括以下步骤:

19.s1,叠合楼板预制层安装完成,对所述上预制剪力墙片的第一端板的下端面以及所述下预制剪力墙片的第二端板的上端面进行打磨清洁;

20.s2,在所述下预制剪力墙片的第二端板的上端面涂抹结构胶;

21.s3,将所述上预制剪力墙片吊于所述下预制剪力墙片上方,所述上预制剪力墙片和所述下预制剪力墙片两者的所述竖向分布钢筋相互搭接,调整所述第一抗剪连接件的高度,使得所述第一端板和所述第二端板互相接触,锁死所述第一抗剪连接件的紧固件,调整装配式预制剪力墙连接构造的定位和垂直度后,固定装配式预制剪力墙连接构造的临时支撑,并清洁多余的结构胶;

22.s4,对第一端板和第二端板连接处进行局部施焊,以加强所述第一抗剪连接件与所述第二抗剪连接件的连接;

23.s5,进行叠合楼板现浇层、以及所述上预制剪力墙与所述下预制剪力墙之间的水平连接后浇带的混凝土浇筑,以形成叠合楼板,所述叠合楼板与上预制剪力墙及下预制剪力墙形成整体。

24.上述剪力墙施工方法,至少具有以下技术效果:上述技术方案,水平连接后浇带控制在叠合楼板的高度范围内,水平连接后浇带混凝土和叠合楼板现浇层整体浇筑,无需另设模板,浇筑简便,湿作业量少;第一抗剪连接件与第二抗剪连接件连接位置位于叠合楼板中,当叠合楼板铺设地砖后,可以很好地隐藏使用过程中水平连接后浇带与上预制剪力墙和下预制剪力墙界面可能出现的裂缝,达到美观的要求;叠合楼板预制层可以作为施工的临时工作平台,装配式预制剪力墙连接构造在叠后楼板现浇层施工前连接完成,在完成叠合楼板现浇层浇筑后,可以马上进行下一层叠合楼板预制层的吊装,节省了叠合楼板现浇层和水平连接后浇带先后养护的时间,加快了施工进度。

附图说明

25.下面结合附图和实施例对本发明进一步地说明;

26.图1是本发明实施例中第一抗剪连接件的透视图一;

27.图2是本发明实施例中第一抗剪连接件的透视图二;

28.图3是本发明实施例中上连接部件的透视图;

29.图4是本发明实施例中下连接部件的透视图;

30.图5是本发明实施例中第二抗剪连接件的透视图;

31.图6是本发明实施例中装配式预制剪力墙连接构造的配筋示意图;

32.图7是本发明实施例中纵向连接钢筋与第一抗剪连接件、第二抗剪连接件之间连接的结构示意图;

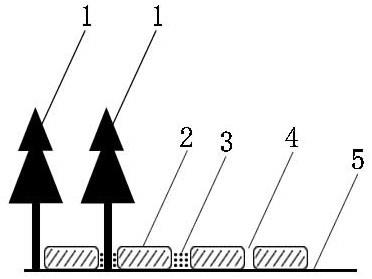

33.图8是本发明实施例中预制剪力墙片的透视图;

34.图9是本发明实施例中装配式预制剪力墙连接构造的透视图,其中,叠合楼板现浇层和水平连接后浇带未进行浇筑;

35.图10是本发明实施例中装配式预制剪力墙连接构造的透视图,其中,叠合楼板现浇层和水平连接后浇带已浇筑完成。

具体实施方式

36.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

37.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

39.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

40.下面参照图1至图10,描述根据本发明实施例的装配式预制剪力墙连接构造。

41.下面参照图1至图4,描述根据本发明实施例的高度可调节的抗剪连接件,高度可调节的抗剪连接件包括第一抗剪连接件100,该第一抗剪连接件100可以应用到预制剪力墙中。

42.图1至图2,根据本发明实施例的高度可调节的抗剪连接件,第一抗剪连接件100包括上连接部件110和下连接部件120,具体是调节上连接部件110和下连接部件120连接的相对高度位置。

43.结合图3,上连接部件110包括插块111以及固定在插块111左右两侧的行程控制板112。

44.结合图4,下连接部件120包括第一端板121、定位结构以及固定结构,定位结构设置在第一端板121上端面,定位结构具有供插块111插入的插槽,以对上连接部件110进行定位,固定结构设置在第一端板121上端面,固定结构包括设置于第一端板121左右两侧的安装板123以及安装在安装板123上的紧固件125,两个紧固件125用于抵压插块两侧,以对上连接部件110进行固定。

45.可以理解的是,上连接部件110的插块111通过下连接部件120的插槽进行定位,上连接部件110可相对下连接部件120上下移动调节,调节后可通过紧固件125对插块111两侧进行抵压,固定上连接部件110。本发明实施例的高度可调节的抗剪连接件,可应用于剪力墙连接施工中,可以有效调整预制剪力墙连接施工的竖向安装误差,提高预制剪力墙连接的误差容许能力。

46.具体而言,行程控制板112设置有供紧固件125穿过的长条通孔113。安装板123设置有供紧固件125穿过的螺栓孔124,紧固件125旋入安装板123后,穿过行程控制板112并抵压插块111,以固定插块111。

47.可以理解的是,上连接部件110上下移动的行程,由长条通孔113的长度决定,上下调节后的状态如图1和图2所示,本实施例中,紧固件125为螺栓。

48.另外,插块111为工字钢或h型钢。定位结构包括两个定位块122,插槽位于两个定位块122之间,插块111的腹板插入到插槽中,以进行定位。定位块122为槽钢,两个定位块122的腹板外侧相向设置。

49.参照图5,出示了第二抗剪连接件200,第二抗剪连接件200包括连接型材221以及设置在连接型材221上端的第二端板211,连接板221具体是工字钢或h型钢。

50.参照图6至图10,根据本发明实施例的装配式预制剪力墙连接构造,包括上预制剪力墙片310和下预制剪力墙片320,两者之间通过第一抗剪连接件100和第二抗剪连接件200进行连接。

51.如图8所示,预制剪力墙片顶部预埋有第二抗剪连接件200,底部预埋有上述的第一抗剪连接件100。为了更好地描述连接结构,参照图9,预制剪力墙片分成上预制剪力墙片310和下预制剪力墙片320进行上下连接关系描述。

52.具体的是,上预制剪力墙片310底部预埋有上述的第一抗剪连接件100,第一抗剪连接件100的第一端板121伸出上预制剪力墙片310的底部。本实施例中,共设两个第一抗剪连接件100。

53.下预制剪力墙片320顶部预埋有第二抗剪连接件200,第二端板211伸出下预制剪力墙片320的顶部,本实施例中,共设两个第二抗剪连接件200。

54.第一抗剪连接件100与第二抗剪连接件200,两者沿装配式预制剪力墙连接构造的水平接缝的长度方向对应设置,两者通过耐高温的结构胶粘结和焊接复合连接,即胶焊连接,以将上预制剪力墙片310与下预制剪力墙片320连接。该连接方式操作简单,技术要求低,能满足狭小空间连接的需求,且容差性较强,即使第一抗剪连接件100或第二抗剪连接件200的位置有稍许偏差,也对胶粘影响不大,此外,结构胶硬化快,大约涂抹2h后就能有较高的强度,因此也有利于提高施工速度。虽然焊接时的高温对结构胶的性能有一定影响,但研究表明焊接的高温影响范围很小,对结构胶的整体粘结性能影响不大。胶焊连接在车辆工程中是一种常见的钢板连接工艺,被证明其性能优于纯焊接工艺。

55.另外的,如图6和图7所示,上预制剪力墙片310和下预制剪力墙片320均设置有纵向连接钢筋331,上预制剪力墙片310的纵向连接钢筋331焊接于插块111的翼缘板上,下预制剪力墙片320的纵向连接钢筋331焊接于连接型材221的翼缘板上。

56.上预制剪力墙片310和下预制剪力墙片320两者内部均具有竖向分布钢筋332,上预制剪力墙片310的竖向分布钢筋332伸出底部,伸出的长度与叠合楼板的厚度相同,下预制剪力墙片320的竖向分布钢筋332伸出顶部,伸出的长度与叠合楼板的厚度相同,且竖向分布钢筋332不与第一抗剪连接件100或第二抗剪连接件200连接。上预制剪力墙片310和下预制剪力墙片320的竖向分布钢筋332错开分布以便搭接,上预制剪力墙片和下预制剪力墙片两者的连接位置浇筑有混凝土,以将上预制剪力墙片与下预制剪力墙片连接。竖向分布钢筋332不与第一抗剪连接件100或第二抗剪连接件200连接。上预制剪力墙片310和下预制剪力墙片320的水平接缝位于叠合楼板的高度范围内,在第一抗剪连接件100与第二抗剪连接件200胶焊连接后浇筑混凝土。叠合楼板现浇层420和水平连接后浇带430可整体浇筑,无需另设模板,浇筑简便,湿作业量少。

57.在应用中,上预制剪力墙片310连接时,其底部伸入叠合楼板现浇层420顶面标高以下至少10mm,保证混凝土完全填充于水平连接后浇带430。对于非底部加强位置的装配式

预制剪力墙连接构造,水平连接后浇带430的高度为楼板的总厚度。

58.上述的上预制剪力墙片310和下预制剪力墙片320,具体的施工步骤是:1)绑扎装配式预制剪力墙连接构造的钢筋(包括竖向分布钢筋和水平分布钢筋);2)确定高度可调节的抗剪连接件与第二抗剪连接件的位置并固定;3)将纵向连接钢筋焊接于第一抗剪连接件与第二抗剪连接件上;4)浇筑预制墙体混凝土并养护。

59.本发明实施例还出示了一种预制剪力墙施工方法,用于安装上述的装配式预制剪力墙连接构造。

60.具体是使上预制剪力墙片310和下预制剪力墙片320在水平连接后浇带430内复合连接,上预制剪力墙片310预埋的第一抗剪连接件100和下预制剪力墙片320的第二抗剪连接件200的连接位置位于叠合楼板的高度范围内,水平连接后浇带与叠合楼板现浇层一起浇筑,包括以下步骤:

61.s1,叠合楼板预制层410安装完成,对上预制剪力墙片310的第一端板121的下端面以及下预制剪力墙片320的第二端板211的上端面进行打磨清洁。

62.s2,在下预制剪力墙片320的第二端板211的上端面涂抹结构胶。

63.s3,将上预制剪力墙片310吊于下预制剪力墙片320上方,上预制剪力墙片310和下预制剪力墙片320两者的竖向分布钢筋332相互搭接,调整第一抗剪连接件100的高度,使得第一端板121和第二端板211互相接触,锁死第一抗剪连接件100的紧固件125,调整装配式预制剪力墙连接构造的定位和垂直度后,固定装配式预制剪力墙连接构造的临时支撑,并清洁多余的结构胶。

64.s4,对第一端板121和第二端板211连接处进行局部施焊,以加强第一抗剪连接件100与第二抗剪连接件200的连接。

65.s5,进行叠合楼板现浇层420、以及上预制剪力墙310与下预制剪力墙320之间的水平连接后浇带430的混凝土浇筑,以使叠合楼板400与上预制剪力墙310及下预制剪力墙320形成整体。叠合楼板预制层410、叠合楼板现浇层420及水平连接后浇带430形成叠合楼板400,第一抗剪连接件100与第二抗剪连接件200连接位置位于叠合楼板400中。

66.可以理解的是,上预制剪力墙片310和下预制剪力墙片320的接缝处被水平连接后浇带430浇筑,水平连接后浇带430和叠合楼板现浇层420整体浇筑,无需另设模板,浇筑简便,湿作业量少;高度可调节的抗剪连接件100与第二抗剪连接件200连接位置位于叠合楼板中,水平连接后浇带430可控制在叠合楼板厚度内,当楼板铺设地砖后,可以很好地隐藏使用过程中水平连接后浇带430与上预制剪力墙310和下预制剪力墙320界面可能出现的裂缝,达到美观的要求;叠合楼板预制层410可以作为施工的临时工作平台,装配式预制剪力墙连接构造在叠后楼板现浇层施工前连接完成,在完成叠合楼板现浇层浇筑后,可以马上进行下一层叠合楼板预制层的吊装,节省了叠合楼板现浇层和水平连接后浇带先后养护的时间,加快了施工进度。

67.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。