1.本发明属于耐磨机械用陶瓷板领域,具体涉及一种耐磨磁性陶瓷板及其加工制造方法。

背景技术:

2.陶瓷制品生产在中国历史悠久,经过长期的发展,制造工艺得到不断发展。陶瓷制品结构的合理调整,迎合了国内外消费者的消费需求,并随着社会的发展和生活水平的提高,在生活中的应用范围越来越广。

3.特种陶瓷是二十世纪发展起来的,在现代化生产和科学技术的推动和培育下,它们"繁殖"得非常快,尤其在近二、三十年,新品种层出不穷,令人眼花缭乱。耐磨磁性陶瓷是特种陶瓷的一种,其同时兼具耐磨陶瓷和磁性陶瓷的优点。目前耐磨磁性陶瓷在多个领域有广泛应用,以水泥行业为例,其可应用于对管道内部贴片保护,达到减轻磨损、延长设备使用寿命的目的。现有的耐磨陶瓷片制备时存在如下问题:一种为双层结构的陶瓷板,其将磁铁或其余磁性材料胶粘或其它方式结合于陶瓷板体一侧面,通过该侧与管道磁力吸合安装,不足之处为陶瓷板的双层结构结合处不牢固,使用时间长后磁性材料易与陶瓷板脱离,特别是通过胶粘固定的,适用温度非常有限,同时其仅有一侧面有磁铁或磁性材料,另一侧面磁性不强,不能有效吸附管道内物料中的铁粉或磁粉,纯粹依靠陶瓷表面耐受磨损,使用寿命有限;另一种为整体磁性材质,其存在烧结温度高、铁磁材料用量大、耐磨性稍差、成本高等不足。

技术实现要素:

4.本发明所要解决的技术问题是提供一种耐磨磁性陶瓷板及其加工制造方法,旨在克服现有技术中存在的上述不足。

5.本发明解决上述技术问题的技术方案如下:一种耐磨磁性陶瓷板,其包括陶瓷内板体及磁性耐磨面板,所述陶瓷内板体上下表面均设有钢制连接结构,所述钢制连接结构包埋固定于所述陶瓷内板体和磁性耐磨面板的界面之间且所述钢制连接结构具有延伸入所述陶瓷内板体和磁性耐磨面板内的锚结件。

6.在上述技术方案的基础上,本发明还可以做如下改进。

7.进一步,所述钢制连接结构为厚度在0.5-1.5mm之间的奥氏体耐热钢板,所述钢板上下表面错落布置有与所述钢板平面垂直的锚结件。

8.采用上述改进的有益效果为,整面钢板具有更大的强度,连接陶瓷内板体及磁性耐磨面板后耐受外力破坏的能力更强。

9.进一步,所述钢制连接结构为由直径在0.5-1.5mm之间的奥氏体耐热钢丝编织形成或奥氏体耐热钢丝冲孔形成的钢丝网,所述钢丝网上下表面错落布置有与所述钢丝网平面垂直的锚结件。

10.采用上述改进的有益效果为,更加节省材料,同时必要时为了更加强力的实现连

接,提升性能,可刷一层强力胶,强力胶透过网孔可与陶瓷内板体表面粘接,使钢制连接结构与陶瓷内板体更强力连接。强力胶未完全固化时,可进行上下耐磨磁性面板层的敷设压实并最终固化,强力胶也能与耐磨磁性面板层有效粘接进行加强。强力胶优选可耐受300℃以上的有机高温胶,比如有机硅类胶、耐温环氧胶、聚酰亚胺胶等。

11.进一步,所述锚结件为直径在1.5-2.5mm之间的奥氏体耐热钢柱,所述钢柱的长度为2-10mm,所述钢柱上至少套设固定有一个环状防脱片且所述环状防脱片设于所述钢柱靠近自由端的位置。

12.采用上述改进的有益效果为,奥氏体耐热钢耐热性能可达到1100℃以上,膨胀系数较其他钢材与陶瓷的差距要小,故便于加工制造时烧结及烧结后使用时膨胀系数差距小的两种材料结合受高温时膨胀应力相对较小。

13.进一步,所述陶瓷内板体的厚度为8-20mm,所述磁性耐磨面板的厚度为4-10mm。

14.进一步,所述陶瓷内板体由以下质量百分数的各原料制成:日用陶瓷坯料90-95%,氟化钙1-3%,二氧化硅2-4%,氧化锌1-2%,三氟化铝0.5-2%,,钒渣粉0.2-1%,二氧化钛0.1-1%。

15.采用上述改进的有益效果为,烧结时,适当比例的氧化锌、二氧化钛等可有效降低烧结温度,保证最终烧结温度在1200以下,避免奥氏体钢材过高温度作用影响性能;氟化钙本身及其与二氧化硅的反应可适当调节陶瓷内板体的膨胀系数,适量调增,减小与奥氏体钢材膨胀系数差距;钒渣粉、三氟化铝及二氧化硅等作用形成强度很大的晶体,保证陶瓷内板体有足够的使用强度。

16.进一步,所述陶瓷内板体上表面的所述磁性耐磨面板由环氧树脂10-15重量份、固化剂5-8重量份、增韧剂3-5重量份、陶瓷粉75-85重量份和玻璃纤维粉10-15重量份混合成胶料后将磁性吸附于所述钢制连接结构上的片状强磁块包埋并压实固化而成。

17.采用上述改进的有益效果为,保证陶瓷内板板上表面的磁性耐磨面板具有较强的磁吸作用,使其能够稳定吸附于设备上,强磁块上表面离磁性耐磨面板上表面的间隔不宜过大,估选为0.1-1.5mm。

18.进一步,所述陶瓷内板体下表面的所述磁性耐磨面板由环氧树脂20-40重量份、固化剂15-30重量份、磁粉20-30重量份、磨料150-200重量份、增韧剂5-10重量份、石墨烯粉2-5重量份和玻璃纤维粉15-20重量份混合成胶料后在所述陶瓷内板体下表面将所述钢制连接结构包埋并压实固化而成。

19.采用上述改进的有益效果为,使主要与流动物料接触的下表面磁性耐磨面板同时兼具高硬度和一定磁性,并降低表面摩擦系数,从而有效保证其较高的耐磨性。

20.进一步,所述固化剂为酚醛胺或芳香胺,所述磁粉为铁氧体粉或钕铁硼粉,所述磨料为刚玉粉或碳化硅粉,所述增韧剂为耐磨高温增韧剂sx005或sx006。

21.本发明还提供了加工制造上述的耐磨磁性陶瓷板的方法,其包括如下步骤:

22.s1.制坯:按相应的质量比取用日用陶瓷坯料、氟化钙,二氧化硅,氧化锌、三氟化铝、钒渣粉和二氧化钛并混配,加水处理成可塑泥料,在模板中制成坯体,成型过程中在坯体的上表面将钢制连接结构相应侧的锚结件锚入;

23.s2.烧结:将上下表面均有钢制连接结构坯体置于烧结炉中,先以150-200℃/h的速度升温至750-900℃后保温处理2-3h,然后再以75-95℃/h升温至1085-1120℃并保温处

理2-5h,烧结完成,随炉降至室温,即得到牢固结合了钢制连接结构的所述陶瓷内板体;

24.s3.上表面磁性耐磨面板制备:将多个片状强磁块均匀间隔吸附于陶瓷内板体上表面的钢制连接结构的表面,然后按相应重量份取用环氧树脂、固化剂、增韧剂、陶瓷粉和玻璃纤维粉,混合成胶料后将磁性吸附于所述钢制连接结构上的片状强磁块包埋并压实,室温或加热保持在45-60℃固化,备用;

25.s4.下表面磁性耐磨面板制备:按相应重量份取用环氧树脂、固化剂、磁粉、磨料、增韧剂、石墨烯粉和玻璃纤维粉,混合成胶料后将s3备用的所述陶瓷内板体下表面的所述钢制连接结构包埋并压实,室温或加热保持在45-60℃固化,即得。

26.与现有技术相比,本发明的有益效果是:

27.(1)本发明提供的耐磨磁性陶瓷板通过在陶瓷内板体制坯及烧结成型时锚固上下表面的钢制连接结构,然后再用特定组分的物料包埋钢制连接结构并压实固化形成上下表面的磁性耐磨面板,固化后,其连接结构形式更接近为机械锚接,避免了直接用强力胶粘接磁性材料时,长期使用(特别是在较高温度或腐蚀环境下)后磁性材料易与陶瓷板脱离损坏的不足。

28.(2)对于使用时耐磨磁性陶瓷板会受物料较大冲击作用或伴有较大震动作用的设备,耐磨磁性陶瓷板上表面磁性耐磨面板内可以包埋固定强磁块,其比直接使用分散于面板上的磁粉有更强的磁性吸合力,可保证耐磨磁性陶瓷板吸合于设备(比如管道内壁)上后受外力不易脱落,同时被包埋的强磁块还能受到保护;下表面的磁性耐磨面板更易受磨损且其对磁性强度要求不高,故选用其成型胶料时更多的用到耐磨的磨料、使用降低表面摩擦系数的石墨烯及具有磁性的磁粉等组分,一方面固化后下表面的面板本身要硬度大、耐磨,同时表面摩擦系数小并具备磁性,如此在使用时,下表面可吸附物料中一定的铁磁性粉料,起到物料磨物料的作用,保证较好的耐磨性。

29.(3)制造陶瓷内板体的物料以日用陶瓷坯料为主料,添加少量可以增强其机械性能及调节其烧结温度及膨胀系数的辅料,一方面用料为常规料,易得且价廉,另一方面机械性能增强后,不易损坏,更适于工业用途,烧结温度降低可降低能耗,降低加工成本,烧结温度降低及膨胀系数调节的辅料可使烧结过程及烧结后陶瓷内板体与奥氏体钢更好的结合,降低陶瓷和奥氏体钢的膨胀系数差距后对后续该耐磨磁性陶瓷板在相对较高温度下使用更为有利。

30.(4)加工制造时,烧结过程中先以适当快的升温速度使坯体初步固化并保温使陶瓷内板体与钢制连接结构实现固结,保温时释放部分因陶瓷烧结时收缩及钢材加热时膨胀的应力,随后再以适当慢的升温速度进行最终烧结,慢升温避免未释放的膨胀应力使陶瓷与锚结件连接处破损,升温至最终烧结温度时,钢制连接结构可有一定程度微小的塑性变形有效的释放膨胀应力。

附图说明

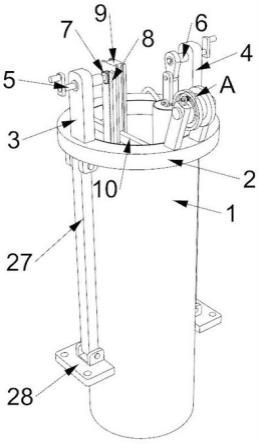

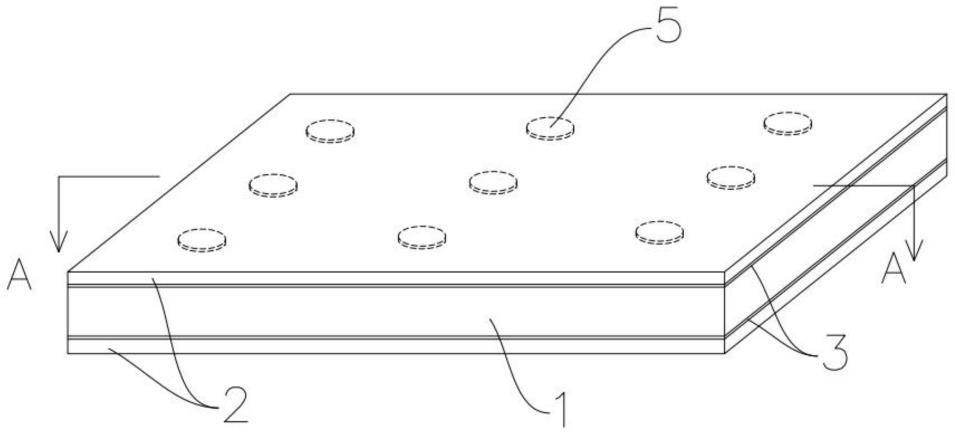

31.图1为本发明提供的一种耐磨磁性陶瓷板的轴测示意图;

32.图2为图1所示耐磨磁性陶瓷板沿a-a的剖示图;

33.图3为图2中锚结件放大示意图;

34.图4为加工制备图1所示耐磨磁性陶瓷板的工艺流程图。

35.附图中,各标号所代表的部件列表如下:

36.1、陶瓷内板体;2、磁性耐磨面板;3、钢制连接结构;4、锚结件;5、强磁块;6、环状防脱片。

具体实施方式

37.以下结合附图及具体实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

38.在本发明的描述中,若用到“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位的术语,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.如图1至3所示,本发明提供一种耐磨磁性陶瓷板,其包括陶瓷内板体1及磁性耐磨面板2,所述陶瓷内板体1上下表面均设有钢制连接结构3,所述钢制连接结构3包埋固定于所述陶瓷内板体1和磁性耐磨面板2的界面之间且所述钢制连接结构3具有延伸入所述陶瓷内板体1和磁性耐磨面板2内的锚结件4。

40.在本发明的一个实施例中,如图2所示,所述钢制连接结构3为厚度在0.5-1.5mm之间的奥氏体耐热钢板,所述钢板上下表面错落布置有与所述钢板平面垂直的锚结件4。

41.在本发明的另一个实施例中,所述钢制连接结构3为由直径在0.5-1.5mm之间的奥氏体耐热钢丝编织形成的钢丝网,所述钢丝网上下表面错落布置有与所述钢丝网平面垂直的锚结件4。

42.需要说明的是,锚结件与钢板或钢丝网的连接优选为通过模具浇铸的一体成型,也可以是锚接或焊接。

43.在本发明的另一个实施例中,所述锚结件4为直径在1.5-2.5mm之间的奥氏体耐热钢柱,所述钢柱的长度为2-10mm,所述钢柱上至少套设固定有一个环状防脱片6且所述环状防脱片6设于所述钢柱靠近自由端的位置。如图3所示,环状防脱片优选为锥头状。

44.在本发明的另一个实施例中,述陶瓷内板体1的厚度为8-20mm,所述磁性耐磨面板2的厚度为4-10mm。

45.在上述各实施例中,所述陶瓷内板体1由以下质量百分数的各原料制成:日用陶瓷坯料90-95%,氟化钙1-3%,二氧化硅2-4%,氧化锌1-2%,三氟化铝0.5-2%,钒渣粉0.2-1%,二氧化钛0.1-1%。

46.在上述各实施例中,所述陶瓷内板体1上表面的所述磁性耐磨面板2由环氧树脂10-15重量份、固化剂5-8重量份、增韧剂3-5重量份、陶瓷粉75-85重量份和玻璃纤维粉10-15重量份混合成胶料后将磁性吸附于所述钢制连接结构3上的片状强磁块5包埋并压实固化而成。

47.在上述各实施例中,所述陶瓷内板体1下表面的所述磁性耐磨面板2由环氧树脂20-40重量份、固化剂15-30重量份、磁粉20-30重量份、磨料150-200重量份、增韧剂5-10重量份、石墨烯粉2-5重量份和玻璃纤维粉15-20重量份混合成胶料后在所述陶瓷内板体1下表面将所述钢制连接结构3包埋并压实固化而成。

48.在上述各实施例中,所述固化剂为酚醛胺或芳香胺,所述磁粉为铁氧体粉或钕铁

硼粉,所述磨料为刚玉粉或碳化硅粉,所述增韧剂为耐磨高温增韧剂sx005或sx006。

49.以下实施例中,用到的磨料均为市售刚玉粉,陶瓷粉均为相应的s2烧结完成产生的陶瓷磨粉而成,各粉料的粒径应尽量小(100nm至50μm之间最佳),以便有效降低烧结温度和混配难度,磨料可用级配料,增韧剂选用市售耐磨高温增韧剂sx005,固化剂选用酚醛胺,磁粉为铁氧体磁粉,强磁块为钕铁硼强磁铁。

50.实施例1

51.一种耐磨磁性陶瓷板的加工制造方法,工艺流程如图4所示,其包括如下步骤:

52.s1.制坯:按相应的质量比取用日用陶瓷坯料90%,氟化钙1%,二氧化硅3%,氧化锌2%,三氟化铝2%,钒渣粉1%和二氧化钛1%并混配,加水处理成可塑泥料,在模板中制成坯体,成型过程中在坯体的上表面将钢制连接结构3相应侧的锚结件4锚入(加工时可借助模板先插入一侧面的钢制连接结构,然后翻转后插入另一侧面的钢制连接结构,锚入后适当施压修坯);

53.s2.烧结:将上下表面均有钢制连接结构3坯体置于烧结炉中,先以150℃/h的速度均匀升温至750℃后保温处理3h,然后再以75℃/h升温至1085℃并保温处理2h,烧结完成,随炉降至室温,即得到牢固结合了钢制连接结构3的所述陶瓷内板体1;

54.s3.上表面磁性耐磨面板制备:将多个片状强磁块5(圆形或矩形钕铁硼磁片)均匀间隔吸附于陶瓷内板体1上表面的钢制连接结构3的表面,然后按相应重量份取用环氧树脂10重量份、固化剂5重量份、增韧剂3重量份、陶瓷粉75重量份和玻璃纤维粉10重量份混合成胶料后将磁性吸附于所述钢制连接结构3上的片状强磁块5包埋并压实,室温或加热保持在45℃固化,备用;

55.s4.下表面磁性耐磨面板制备:按相应重量份取用环氧树脂20重量份、固化剂15重量份、磁粉20重量份、磨料150重量份、增韧剂5重量份、石墨烯粉2重量份和玻璃纤维粉15重量份混合成胶料后将s3备用的所述陶瓷内板体1下表面的所述钢制连接结构3包埋并压实,室温或加热保持在45℃固化,即得。

56.实施例2

57.一种耐磨磁性陶瓷板的加工制造方法,其包括如下步骤:

58.s1.制坯:按相应的质量比取用日用陶瓷坯料95%,氟化钙1%,二氧化硅2%,氧化锌1%,三氟化铝0.5%,钒渣粉0.2%和二氧化钛0.3%并混配,加水处理成可塑泥料,在模板中制成坯体,成型过程中在坯体的上表面将钢制连接结构3相应侧的锚结件4锚入;

59.s2.烧结:将上下表面均有钢制连接结构3坯体置于烧结炉中,先以150℃/h的速度均匀升温至900℃后保温处理3h,然后再以75℃/h升温至1085℃并保温处理3h,烧结完成,随炉降至室温,即得到牢固结合了钢制连接结构3的所述陶瓷内板体1;

60.s3.上表面磁性耐磨面板制备:将多个片状强磁块5均匀间隔吸附于陶瓷内板体1上表面的钢制连接结构3的表面,然后按相应重量份取用环氧树脂15重量份、固化剂8重量份、增韧剂5重量份、陶瓷粉85重量份和玻璃纤维粉15重量份混合成胶料后将磁性吸附于所述钢制连接结构3上的片状强磁块5包埋并压实,室温或加热保持在45℃固化,备用;

61.s4.下表面磁性耐磨面板制备:按相应重量份取用环氧树脂40重量份、固化剂30重量份、磁粉30重量份、磨料200重量份、增韧剂10重量份、石墨烯粉5重量份和玻璃纤维粉20重量份混合成胶料后将s3备用的所述陶瓷内板体1下表面的所述钢制连接结构3包埋并压

实,室温或加热保持在45℃固化,即得。

62.实施例3

63.一种耐磨磁性陶瓷板的加工制造方法,其包括如下步骤:

64.s1.制坯:按相应的质量比取用日用陶瓷坯料91%,氟化钙2%,二氧化硅4%,氧化锌1%,三氟化铝0.5%,钒渣粉1%和二氧化钛0.5%并混配,加水处理成可塑泥料,在模板中制成坯体,成型过程中在坯体的上表面将钢制连接结构3相应侧的锚结件4锚入;

65.s2.烧结:将上下表面均有钢制连接结构3坯体置于烧结炉中,先以180℃/h的速度均匀升温至800℃后保温处理3h,然后再以80℃/h升温至1100℃并保温处理4h,烧结完成,随炉降至室温,即得到牢固结合了钢制连接结构3的所述陶瓷内板体1;

66.s3.上表面磁性耐磨面板制备:将多个片状强磁块5均匀间隔吸附于陶瓷内板体1上表面的钢制连接结构3的表面,然后按相应重量份取用环氧树脂12重量份、固化剂6重量份、增韧剂4重量份、陶瓷粉80重量份和玻璃纤维粉12重量份混合成胶料后将磁性吸附于所述钢制连接结构3上的片状强磁块5包埋并压实,室温或加热保持在50℃固化,备用;

67.s4.下表面磁性耐磨面板制备:按相应重量份取用环氧树脂30重量份、固化剂20重量份、磁粉25重量份、磨料180重量份、增韧剂8重量份、石墨烯粉3重量份和玻璃纤维粉16重量份混合成胶料后将s3备用的所述陶瓷内板体1下表面的所述钢制连接结构3包埋并压实,室温或加热保持在55℃固化,即得。

68.实施例4

69.一种耐磨磁性陶瓷板的加工制造方法,其包括如下步骤:

70.s1.制坯:按相应的质量比取用日用陶瓷坯料93%,氟化钙1%,二氧化硅2%,氧化锌2%,三氟化铝1%,钒渣粉0.5%和二氧化钛0.5%并混配,加水处理成可塑泥料,在模板中制成坯体,成型过程中在坯体的上表面将钢制连接结构3相应侧的锚结件4锚入;

71.s2.烧结:将上下表面均有钢制连接结构3坯体置于烧结炉中,先以200℃/h的速度均匀升温至900℃后保温处理2h,然后再以95℃/h升温至1120℃并保温处理2h,烧结完成,随炉降至室温,即得到牢固结合了钢制连接结构3的所述陶瓷内板体1;

72.s3.上表面磁性耐磨面板制备:将多个片状强磁块5均匀间隔吸附于陶瓷内板体1上表面的钢制连接结构3的表面,然后按相应重量份取用环氧树脂10重量份、固化剂6重量份、增韧剂4重量份、陶瓷粉85重量份和玻璃纤维粉10重量份混合成胶料后将磁性吸附于所述钢制连接结构3上的片状强磁块5包埋并压实,室温或加热保持在50℃固化,备用;

73.s4.下表面磁性耐磨面板制备:按相应重量份取用环氧树脂40重量份、固化剂20重量份、磁粉30重量份、磨料200重量份、增韧剂10重量份、石墨烯粉2重量份和玻璃纤维粉15重量份混合成胶料后将s3备用的所述陶瓷内板体1下表面的所述钢制连接结构3包埋并压实,室温或加热保持在60℃固化,即得。

74.以上述各实施例制得的耐磨磁性陶瓷板为样品进行了性能检测,各实施例对应的s2烧结制成的陶瓷内板体的抗折强度均在107mpa以上,明显好于普通日用陶瓷,能够满足在工业设备上应用,各陶瓷内板体的膨胀系数均达到11

×

10-6

/℃以上,与奥氏体钢材的膨胀系数差距得到适当减小。

75.以上各实施制得的耐磨磁性陶瓷板投入使用后,发现比直接通过胶粘固定磁性材料的普通耐磨磁陶瓷板更加耐用,对于输送流速慢、颗料硬度适中、冲击作用小的物料,平

均使用寿命平均提升1.3倍以上,对于冲击作用大、颗粒硬度大且冲击作用大的物料,平均使用寿命提升在1.7倍以上,同时本发明提供的各耐磨磁性陶瓷板实际用于输送物料温度在100-250℃之间的常规物料和腐蚀性物料时表现良好,其耐磨性和耐用性与输送常温常规物料相比没有明显减小,相比于普通耐磨磁性陶瓷板的优势明显。

76.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。