1.本发明涉及应用于车辆的差动装置。

背景技术:

2.以往,作为差动装置,已知有一种具备差动机构和多板离合器的差动装置,上述差动机构具有:差速器壳体,其被输入驱动力并配置为能够旋转;差动齿轮,其被差速器壳体支承而能够自转,并且通过差速器壳体的旋转而公转;以及一对输出齿轮,其与差动齿轮啮合而能够相对旋转,并且分别能够输出驱动力,上述多板离合器具有能够沿轴向移动的多个外侧离合器板和内侧离合器板,并限制差动机构的差动(参照专利文献1)。

3.在该差动装置中,差速器壳体具有:壳体主体,其在一对输出齿轮中的一方的输出齿轮侧形成有开口;以及罩体,其形成为能够封闭壳体主体的开口,并形成有使驱动力输入到差速器壳体的凸缘部。

4.在这样的差动装置中,多板离合器分别配置于一对输出齿轮侧,外侧离合器板与差速器壳体以能够一体旋转的方式卡合,内侧离合器板与一对输出齿轮以能够一体旋转的方式卡合。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2013-72473号公报

技术实现要素:

8.发明所要解决的课题

9.然而,在如上述专利文献1那样的差动装置中,由于在一对输出齿轮侧分别配置有多板离合器,因此部件数量增大。另外,在作为壳体主体的里侧的另一方的输出齿轮侧也配置有多板离合器。因此,需要从壳体主体的开口侧使用特殊的工具对多板离合器与壳体主体的里侧卡合的部分进行加工,制造成本高成本化。

10.因此,本发明的目的在于提供一种能够削减部件数量、实现低成本化的差动装置。

11.用于解决课题的方案

12.本发明是一种差动装置,其特征在于,具备差动机构和多板离合器,上述差动机构具有:差速器壳体,其被输入驱动力并配置为能够旋转;差动齿轮,其被上述差速器壳体支承而能够自转,并且通过上述差速器壳体的旋转而公转;以及一对输出齿轮,其与上述差动齿轮啮合而能够相对旋转,并且分别能够输出驱动力,上述多板离合器具有能够沿轴向移动的多个外侧离合器板和内侧离合器板,并限制上述差动机构的差动,上述差速器壳体具有:壳体主体,其在上述一对输出齿轮中的一方的输出齿轮侧形成有开口;以及罩体,其形成为能够封闭上述壳体主体的开口,并形成有使驱动力输入到上述差速器壳体的凸缘部,上述多板离合器仅配置于上述开口侧,上述外侧离合器板与上述差速器壳体以能够一体旋转的方式卡合,上述内侧离合器板与上述一方的输出齿轮以能够一体旋转的方式卡合。

13.在该差动装置中,多板离合器仅配置于开口侧,外侧离合器板与差速器壳体以能够一体旋转的方式卡合,内侧离合器板与一方的输出齿轮以能够一体旋转的方式卡合。

14.因此,由于多板离合器仅配置于壳体主体的开口侧,因此能够削减部件数量。另外,由于在壳体主体的里侧没有配置多板离合器,因此不需要使用特殊的工具进行加工,能够使制造成本低成本化。

15.因此,在这样的差动装置中,能够削减部件数量,实现低成本化。

16.发明效果如下。

17.根据本发明,可以达到如下效果:能够提供一种能够削减部件数量、实现低成本化的差动装置。

附图说明

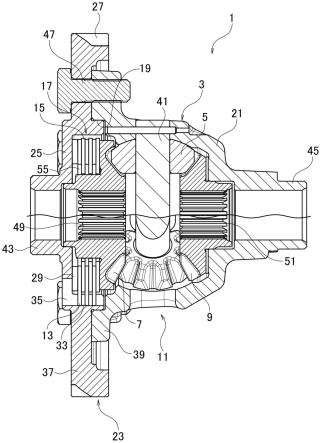

18.图1是第一实施方式所涉及的差动装置的剖视图。

19.图2是第一实施方式所涉及的差动装置的罩体的立体图。

20.图3是从轴向的一侧观察第一实施方式所涉及的差动装置的罩体时的俯视图。

21.图4是从轴向的另一侧观察第一实施方式所涉及的差动装置的罩体时的俯视图。

22.图5是图3的v-v剖视图。

23.图6是第一实施方式所涉及的差动装置的外侧离合器板的俯视图。

24.图7是第一实施方式所涉及的差动装置的内侧离合器板的俯视图。

25.图8是第二实施方式所涉及的差动装置的剖视图。

26.图中:

27.1、101—差动装置,3—差速器壳体,5—差动齿轮,7、9—输出齿轮,11—差动机构,13—外侧离合器板,15—内侧离合器板,17—多板离合器,19—开口,21—壳体主体,23—凸缘部,25—罩体,27—齿轮部,29—施力部件,31—外周突起,33、103—卡合凹部,35—拔出槽,37—第一凸缘部,39—第二凸缘部。

具体实施方式

28.使用图1至图8对本实施方式所涉及的差动装置进行说明。

29.(第一实施方式)

30.使用图1至图7对第一实施方式进行说明。

31.本实施方式所涉及的差动装置1具备差动机构11和多板离合器17,上述差动机构11具有:差速器壳体3,其被输入驱动力并配置为能够旋转;差动齿轮5,其被差速器壳体3支承而能够自转,并且通过差速器壳体3的旋转而公转;以及一对输出齿轮7、9,其与差动齿轮5啮合而能够相对旋转,并且分别能够输出驱动力,上述多板离合器17具有能够沿轴向移动的多个外侧离合器板13和内侧离合器板15,并限制差动机构11的差动。

32.另外,差速器壳体3具有:壳体主体21,其在一对输出齿轮7、9中的一方的输出齿轮7侧形成有开口19;以及罩体25,其形成为能够封闭壳体主体21的开口19,并形成有使驱动力输入到差速器壳体3的凸缘部23。

33.并且,多板离合器17仅配置于开口19侧,外侧离合器板13与差速器壳体3以能够一体旋转的方式卡合,内侧离合器板15与一方的输出齿轮7以能够一体旋转的方式卡合。

34.另外,在凸缘部23一体地形成有使驱动力输入到差速器壳体3的齿轮部27。

35.并且,多板离合器17配置于齿轮部27的内径侧。并且,多板离合器17和齿轮部27以至少轴向的一部分在径向上重叠的方式配置。

36.另外,外侧离合器板13与罩体25以能够一体旋转的方式卡合。

37.并且,多板离合器17和凸缘部23以至少轴向的一部分在径向上重叠的方式配置。

38.另外,在差速器壳体3与多板离合器17的轴向之间配置有对多板离合器17施加预压的施力部件29。并且,一方的输出齿轮7承受施力部件29对多板离合器17的按压力。

39.并且,在差速器壳体3上设置有:卡合凹部33,其在周向上配置有多个,并与形成于外侧离合器板13的外周突起31卡合;以及拔出槽35,其与将差速器壳体3支承为能够相对于静止系统旋转的轴承在轴向上对置而用于使该轴承从差速器壳体3脱离。并且,卡合凹部33与拔出槽35连通。

40.另外,将罩体25的凸缘部23作为第一凸缘部37,在壳体主体21的开口19侧的外周部形成有第二凸缘部39。并且,第二凸缘部39与第一凸缘部37在轴向上抵接而相互一体地固定。而且,第二凸缘部39的至少轴向的一部分配置为与齿轮部27和多板离合器17在径向上重叠。

41.如图1至图7所示,差动装置1具备差动机构11和多板离合器17。

42.差动机构11具备差速器壳体3、小齿轮轴41、差动齿轮5以及一对输出齿轮7、9。

43.差速器壳体3由形成有开口19的壳体主体21和能够封闭开口19的罩体25构成。该差速器壳体3在设置于轴向的两侧的凸台部43、45的外周分别经由轴承(未图示)以能够旋转的方式支承于载体等静止系统(未图示)。

44.在这样的差速器壳体3上设置有输入来自驱动源的驱动力的凸缘部23。该凸缘部23由形成于罩体25的外周部的第一凸缘部37和形成于壳体主体21的开口19侧的外周部的第二凸缘部39构成。

45.这样的凸缘部23在罩体25封闭壳体主体21的开口19的状态下,第一凸缘部37和第二凸缘部39在轴向上相互抵接,在周向的多个部位(在此为6个部位)经由螺栓47固定。

46.在作为该凸缘部23的第一凸缘部37的外周,齿轮部27由与罩体25连续的一个部件形成。该齿轮部27与从驱动源传递驱动力的输入侧的机构(未图示)上连接的传递齿轮(未图示)啮合,将来自驱动源的驱动力传递到差速器壳体3。

47.这样,通过使齿轮部27与凸缘部23一体地形成,从而能够削减部件数量。

48.在这样的差速器壳体3中收纳有小齿轮轴41、差动齿轮5以及一对输出齿轮7、9,传递被输入到差速器壳体3的驱动力。

49.小齿轮轴41的两端部分别与形成于差速器壳体3的孔部卡合,一端侧通过销进行防脱和止转,与差速器壳体3一体地旋转驱动。在该小齿轮轴41的两端侧分别支承有差动齿轮5。

50.差动齿轮5在差速器壳体3的周向等间隔配置有多个(在此为两个),分别支承于小齿轮轴41的端部侧,通过差速器壳体3的旋转而公转。

51.该差动齿轮5以在啮合的一对输出齿轮7、9产生旋转差时被旋转驱动的方式可自转地支承于小齿轮轴41。这样的差动齿轮5将输入到差速器壳体3的驱动力传递到一对输出齿轮7、9。

52.一对输出齿轮7、9通过分别形成的凸台部以能够相对旋转的方式支承于差速器壳体3,并与差动齿轮5啮合。该一对输出齿轮7、9在内周侧分别设有花键形状的连结部49、51。

53.在这样的一对输出齿轮7、9的连结部49、51,以分别能够与输出齿轮7、9一体旋转的方式连结有与输出侧的机构(未图示)连接的驱动轴(未图示),将输入到差速器壳体3的驱动力向输出侧的机构输出。

54.这样的差动机构11的差动由多板离合器17限制。

55.多板离合器17仅配置在一方的输出齿轮7侧即壳体主体21的开口19侧。该多板离合器17由多个外侧离合器板13和多个内侧离合器板15构成。

56.多个外侧离合器板13形成为环状,在外周朝向径向外侧突出的外周突起31在周向上等间隔地形成有多个(在此为四个)。该多个外侧离合器板13通过使外周突起31与形成于差速器壳体3的罩体25的多个(在此为四个)卡合凹部33卡合,从而以能够轴向移动并能够与差速器壳体3一体旋转的方式配置。

57.多个内侧离合器板15形成为环状,在内周朝向径向内侧突出的内周突起53在周向上等间隔地形成有多个(在此为六个)。该多个内侧离合器板15相对于多个外侧离合器板13在轴向上交替地配置,通过将内周突起53与形成于一方的输出齿轮7的凸台部的多个(在此为六个)卡合凹部55卡合,从而以能够轴向移动并能够与一方的输出齿轮7一体旋转的方式配置。

58.这样的多板离合器17成为摩擦离合器,其在一对输出齿轮7、9产生了旋转差时,被通过与差动齿轮5的啮合反作用力而向轴向外侧移动的一方的输出齿轮7按压而连结。通过该多板离合器17的连接,能够限制差动机构11中的差动。

59.在此,作为应用具有差动限制功能的差动装置的车辆,例如有高尔夫球车。该高尔夫球车在切断来自驱动源的驱动力向差动机构11的传递的状态下停车。这样的高尔夫球车有时会停在斜面上。

60.在这样有机会在斜面上停车的车辆中,在差动装置不具有差动限制功能的情况下,假设车辆在斜面上停车。此时,如果左右车轮中的一方的车轮发生旋转,则即使另一方的车轮停止,差动机构11也允许一对输出齿轮7、9的旋转差,车辆有可能移动。

61.与此相对,在如差动装置1那样具有多板离合器17那样的差动限制功能的情况下,即使车辆在斜面上停车,且一方的车轮发生旋转,也能够限制差动机构11的差动,保持车辆的停止状态。

62.在这样保持车辆的停止状态的情况下,即使不在一对输出齿轮7、9侧分别配置多板离合器17,也能够得到充分的对差动机构11的差动限制功能。

63.因此,在差动装置1中,多板离合器17仅配置于差速器壳体3的壳体主体21的开口19侧(一方的输出齿轮7侧)。这样,通过将多板离合器17设为一个,能够简化构造,削减部件数量。

64.此外,通过设为一方的输出齿轮7按压多板离合器17的结构,从而能够削减用于按压多板离合器17的按压部件等的部件数量,进一步简化构造。

65.这样的多板离合器17被施力部件29施加预压。施力部件29由碟形弹簧构成,配置于差速器壳体3的罩体25与多板离合器17的外侧离合器板13的轴向之间,将多板离合器17朝向轴向的一方的输出齿轮7侧按压。

66.这样,通过利用施力部件29对多板离合器17施加预压,从而能够提高多板离合器17的初始动作,并能够提高差动限制特性。

67.这样的施力部件29配置在差速器壳体3和与差速器壳体3一体旋转的外侧离合器板13的轴向之间,因此施力部件29不会产生滑动。因此,不需要对施力部件29实施具有耐磨损性的材料、加工,能够使施力部件29简单化。

68.该施力部件29的按压力被输入到一方的输出齿轮7的背面侧。一方的输出齿轮7与差动齿轮5啮合,因此刚性变高。通过由这样的一方的输出齿轮7承受施力部件29的按压力,能够不提高差速器壳体3的刚性而稳定地向多板离合器17施加预压。

69.另外,施力部件29也可以配置在一方的输出齿轮7的背面侧与多板离合器17的内侧离合器板15的轴向之间,将多板离合器17朝向轴向的差速器壳体3的罩体25侧按压。

70.即使这样配置施力部件29,由于是配置在一方的输出齿轮7和与一方的输出齿轮7一体旋转的内侧离合器板15的轴向之间,因此施力部件29不会产生滑动。

71.这样的多板离合器17的外侧离合器板13的外周突起31与形成于差速器壳体3的罩体25的内周的卡合凹部33卡合。该卡合凹部33由沿轴向贯通罩体25的孔形成,在周向上等间隔地配置有多个(在此为四个)。

72.这样,通过将多板离合器17配置在壳体主体21的开口19侧,并将卡合凹部33形成在罩体25上,从而不需要在壳体主体21上形成卡合凹部33。

73.因此,不需要在壳体主体21的里侧(另一方的输出齿轮9侧)使用特殊的工具形成卡合凹部33,能够使壳体主体21的制造成本低成本化。此外,通过将卡合凹部33形成在罩体25上,能够简化壳体主体21的构造。

74.并且,对于不具有多板离合器17那样的差动限制功能的差动装置,能够通过仅变更罩体25而共用壳体主体21,从而能够提高壳体主体21的通用性。

75.这样的多板离合器17配置在齿轮部27的内径侧,以至少轴向的一部分与齿轮部27在径向上重叠的方式配置。此外,多板离合器17的至少轴向的一部分以与凸缘部23在径向上重叠的方式配置。

76.通过这样配置多板离合器17,能够使轴向的配置空间小型化,从而能够抑制差动装置1的轴向的大型化。

77.此外,在凸缘部23的外径侧形成有齿轮部27,在凸缘部23的内径侧形成有卡合凹部33,因此能够在凸缘部23的外径侧和内径侧增大部件强度,防止凸缘部23的变形。

78.因此,能够降低齿轮部27的啮合振动,实现多板离合器17的滑动稳定性的提高。

79.在这样的凸缘部23中,壳体主体21的第二凸缘部39配置在罩体25的第一凸缘部37的齿轮部27的内径侧,以至少轴向的一部分与齿轮部27和多板离合器17在径向上重叠的方式配置。

80.通过这样配置第二凸缘部39,从而能够抑制第二凸缘部39的轴向的伸出,抑制差动装置1的轴向的大型化。

81.在此,在差速器壳体3的罩体25上设置有拔出槽35,该拔出槽35由沿轴向贯通罩体25的孔形成,并与能够旋转地支承差速器壳体3的轴承(未图示)在轴向上对置。在该拔出槽35中插入有夹具(未图示),通过与轴承抵接,能够使轴承从差速器壳体3脱离。

82.这样的拔出槽35相对于差速器壳体3的罩体25的周向,在周向上等间隔地配置有

多个(在此为两个)。该多个拔出槽35相对于差速器壳体3的罩体25的周向分别配置于与卡合凹部33一致的位置,并与卡合凹部33连通。

83.这样,通过将拔出槽35和卡合凹部33设置在连通的位置,能够减少罩体25的减厚部,从而能够保持罩体25的刚性,抑制差速器壳体3的刚性的降低。

84.在这样的差动装置1中,多板离合器17仅配置于开口19侧,外侧离合器板13与差速器壳体3以能够一体旋转的方式卡合,内侧离合器板15与一方的输出齿轮7以能够一体旋转的方式卡合。

85.因此,由于多板离合器17仅配置于壳体主体21的开口19侧,因此能够削减部件数量。另外,由于在壳体主体21的里侧没有配置多板离合器17,因此不需要使用特殊的工具进行加工,能够使制造成本低成本化。

86.因此,在这样的差动装置1中,能够削减部件数量,实现低成本化。

87.另外,在凸缘部23上一体地形成有使驱动力输入到差速器壳体3的齿轮部27。因此,在独立地形成齿轮部27时,能够削减齿轮部27自身、固定齿轮部27的固定部件,从而能够削减部件数量。

88.并且,多板离合器17配置在齿轮部27的内径侧。并且,多板离合器17和齿轮部27以至少轴向的一部分在径向上重叠的方式配置。

89.因此,能够使多板离合器17与齿轮部27的轴向的配置空间小型化,从而能够抑制差动装置1的轴向的大型化。

90.另外,外侧离合器板13与罩体25以能够一体旋转的方式卡合。因此,不需要在壳体主体21上形成与外侧离合器板13卡合的部分,能够简化壳体主体21的构造。

91.并且,多板离合器17和凸缘部23以至少轴向的一部分在径向上重叠的方式配置。因此,能够使多板离合器17与凸缘部23的配置空间在轴向上小型化,从而能够抑制差动装置1的轴向的大型化。

92.另外,在差速器壳体3与多板离合器17的轴向之间配置有对多板离合器17施加预压的施力部件29。并且,一方的输出齿轮7承受施力部件29对多板离合器17的按压力。

93.因此,能够由部件强度增大了的一方的输出齿轮7承受施力部件29的按压力,从而能够使对多板离合器17的预压稳定化。

94.并且,在差速器壳体3上设置有:卡合凹部33,其在周向上配置有多个,并与形成于外侧离合器板13的外周突起31卡合;以及拔出槽35,其与将差速器壳体3支承为能够相对于静止系统旋转的轴承在轴向上对置而用于使轴承从差速器壳体3脱离。并且,卡合凹部33与拔出槽35连通。

95.因此,无需对差速器壳体3设置较多的减厚部,能够保持差速器壳体3的刚性。

96.另外,将罩体25的凸缘部23作为第一凸缘部37,在壳体主体21的开口19侧的外周部形成有第二凸缘部39。并且,第二凸缘部39与第一凸缘部37在轴向上抵接而相互一体地固定。而且,第二凸缘部39的至少轴向的一部分以与齿轮部27和多板离合器17在径向上重叠的方式配置。

97.因此,能够抑制第二凸缘部39向轴向的伸出,从而能够抑制差动装置1的轴向的大型化。

98.(第二实施方式)

99.使用图8对第二实施方式进行说明。

100.本实施方式所涉及的差动装置101中,外侧离合器板13与壳体主体21以能够一体旋转的方式卡合。

101.此外,对与第一实施方式相同的结构标注相同的记号,关于结构及功能说明,可参照第一实施方式而予以省略,但由于是与第一实施方式相同的结构,因此得到的效果相同。

102.如图8所示,配置于壳体主体21的开口19侧的多板离合器17的外侧离合器板13的多个外周突起31(参照图6)与形成于壳体主体21的内周的多个(在此为4个)卡合凹部103卡合。

103.多个卡合凹部103相对于壳体主体21的开口19侧的内周,从开口19侧朝向内部侧沿轴向形成,并在周向上等间隔地配置。

104.这样,通过将卡合凹部103设置于壳体主体21,从而不需要在罩体25上形成与多板离合器17的外侧离合器板13卡合的部分,能够简化罩体25的构造。

105.此外,由于卡合凹部103仅形成于壳体主体21的开口19侧,因此能够不使用特殊的工具而容易地从开口19形成,从而能够使制造成本低成本化。

106.此外,卡合凹部103以至少轴向的一部分与凸缘部23、齿轮部27以及多板离合器17在径向上重叠的方式配置,抑制了差动装置101的轴向的大型化。

107.另外,卡合凹部103在组装了壳体主体21和罩体25的状态下,在差速器壳体3的周向上,配置位置与拔出槽35一致,并与拔出槽35连通。

108.在这样的差动装置101中,外侧离合器板13与壳体主体21以能够一体旋转的方式卡合。因此,不需要在罩体25上形成与外侧离合器板13卡合的部分,能够简化罩体25的构造。

109.此外,在本实施方式所涉及的差动装置中,卡合凹部与拔出槽连通,但并不限定于此,也可以分别独立地形成卡合凹部和拔出槽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。