1.本发明涉及一种高场强超声波处理使酱油增稠增果香焙烤香的方法,属于食品技术领域。

背景技术:

2.酱油又称清酱或酱汁,是以植物蛋白及碳水化合物为主要原料,经过微生物酶的作用,发酵水解成多种氨基酸及各种糖类,并以这些物质为基础,再经过复杂的生物化学变化,形成具有特殊色泽、滋味和体态的调味液。酱油中不仅含有丰富的营养物质,而且还具有抗氧化、抗菌、降血压、促进胃液分泌、增进食欲、促进消化及其它多种保健功能。

3.作为调味料,酱油的风味是其品质构成的重要指标,也是影响消费者口味的重要因素。酱油的风味物质按包含醇类、酯类、酸类、醛类及缩醛类、酚类、呋喃酮类和含硫化合物等。酱和酱油都需要一定的粘稠度以增加其质感和挂壁性,防止沉淀的发生,但发酵酱油本身难以达到这一要求,一般用可溶性无盐固形物,代表酱油的浓稠度,组成其的有机物包括糖类、含氮化合物、有机酸、微量元素等可溶性物质,所以酱油稠度是判断酱油劣势的主要依据之一。

4.目前提高酱油浓稠度的方法有很多,提高酱油生产原料碳水化合物的比例,增加淀粉质原料的配比;酱油二次加工时添加焦糖色、蔗糖、麦芽糖、糖蜜等;采用浓缩方法提高酱油浓度,如传统的日晒工艺,现代的真空浓缩的方法;添加增稠剂提高酱油的粘稠度。例如,专利cn202110711729.x介绍了一种通过添加焦糖色和增稠剂的浓稠酱油的制备方法,这需要针对产品选择合适的增稠剂并使用合适的配比,且需符合国家安全标准。专利cn202110710124.9介绍了一种通过发酵培养得到风味促进液,通过添加风味促进液进一步发酵提升酱油的风味;专利cn202110078955.9筛选出了一种具有增强酱油风味物质含量的类肠膜魏斯氏菌,使用共同强化类肠膜魏斯氏菌与鲁氏接合酵母可使酱油中风味化合物含量的生成量增加2.1倍。现大部分研究都是通过添加耐盐生香酵母在发酵过程中提升高盐稀态酱油的品质。但这方法会改变企业原有的一系列生产工艺。

5.也有一些超声手段在酱油中的应用。cn201811170645.4公开了一种无添加酱油的防腐保鲜方法,通过对酱油进行两次超声处理可以在不添加食品添加剂的条件下达到180天以上的防腐保鲜效果。例如专利cn201811170579.0介绍了一种在发酵时利用超声提高原料利用率和催化其风味成熟的方法,通过在发酵期间进行一轮以上的超声处理来提高低盐固态酱油的原料利用率和催化其风味成熟,但是该申请中也不涉及对风味的具体影响,且该方法需要对现有发酵食品的生产车间进行改造、成本高、不适合工业化应用。

技术实现要素:

6.针对现有技术存在的问题和不足,本发明提供了一种针对酱油的处理方法,通过高场强超声波处理并有效地控制处理条件,使酱油增稠增果香焙烤香,提高酱油的品质。

7.本发明提供了一种高场强超声波处理使酱油增稠增果香焙烤香的方法,是使用高

场强超声波对酱油进行处理;其中,控制超声频率为20khz、超声处理时间为60min、超声处理温度为90℃。

8.在一种实施方式中,所述高场强超声波,是使用德国uip 500,hielscher超声系统进行。

9.所述德国uip 500,hielscher超声系统,包括超声波发生器、超声传感器、反应釜。

10.在一种实施方式中,所述酱油为成品酱油。

11.在一种实施方式中,所述酱油为经高盐稀态发酵法在发酵6个月后收集的新鲜酱油。

12.在一种实施方式中,所述酱油是新鲜酱油,来自绍兴至味食品有限公司生产的酱油。该酱油是经高盐稀态发酵法在发酵6个月后收集的新鲜酱油样品。

13.本发明还提供一种提高酱油中可溶性无盐固形物和/或总糖和/或总醇和/或总酯和/或总吡嗪和/或总酮和/或总醛和/或总酸和/或1-5kda肽段的方法,所述方法,是使用德国uip 500,hielscher超声系统对酱油进行处理,其中,控制超声频率为20khz、超声处理时间为60min、超声处理温度为90℃。

14.本发明还提供一种提高酱油品质的方法,所述提高酱油品质指的是提高如下一种以上的物质含量:

15.(1)可溶性无盐固形物;

16.(2)总糖;

17.(3)总醇;

18.(4)总酯;

19.(5)总吡嗪;

20.(6)总酮;

21.(7)总醛;

22.(8)总酸;

23.(9)1-5kda肽段。

24.在一种实施方式中,所述方法,是使用德国uip 500,hielscher超声系统对酱油进行处理,其中,控制超声频率为20khz、超声处理时间为60min、超声处理温度为90℃。

25.在一种实施方式中,所述超声的超声功率为140-150w。

26.在一种实施方式中,所述方法,是同时提高新鲜酱油中可溶性无盐固形物含量、总糖含量、总含量醇、总酯含量、总吡嗪含量、总酮总醛含量、总酸含量。

27.所述方法,将可溶性无盐固形物含量提高30%以上、总糖含量提高20%以上、总醇含量提高30%以上、总酯含量提高90%以上、总吡嗪含量提高70%以上、总酮含量提高250%以上、总醛含量提高1000%以上、总酸含量提高100%以上。

28.在一种实施方式中,所述方法具体是:使用德国uip 500,hielscher超声系统对酱油进行处理;其中,控制超声时反应温度控制在90℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中;打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间60min,处理结束后,取出酱油后迅速冷却。

29.本发明的优点和效果:

30.本发明实现了高场强超声波处理在酱油中的具体应用,通过大量的研究和实验获得了最佳超声处理条件,为酱油的工业化生产提供具体指导。

31.本发明使用德国uip 500,hielscher超声系统对酱油进行处理,通过严格地、有效地控制超声处理条件,有效地实现了酱油的增稠增果香焙烤香,提高了酱油的可溶性无盐固形物含量、总糖含量、总含量醇、总酯含量、总吡嗪含量、总酮总醛含量、总酸含量、1-5kda肽段含量等,实现了酱油的品质提升。

32.与现有的酱油品质改善方法相比,本发明还具有如下优点:

33.1、该方法作为酱油生产中的最后环节,不需要改变原有生产工序,适合工业化生产。

34.2、所需处理时间短。

附图说明

35.图1是德国uip 500,hielscher超声系统处理酱油的使用示意图。

36.图2是高场强超声波处理增稠增果香焙烤香酱油的方法的流程图。

具体实施方式

37.德国uip 500,hielscher超声系统购买渠道:可从设备生产商hielscher ultrasonics gmbh购买;或经国内代理商上海莱比信仪器仪表科技发展有限公司,向设备生产商购买。

38.新鲜酱油来源:绍兴至味食品有限公司生产的高盐稀态酱油。该酱油是经高盐稀态发酵法在发酵6个月后收集的新鲜酱油样品。

39.检测方法:

40.1、总糖的检测采用苯酚-硫酸法进行测定;

41.2、可溶性无盐固形物含量测定参照gb/t 18186-2000酿造酱油;

42.3、多肽分子量的测定使用高效液相色谱法;

43.4、各种挥发性化合物的含量使用气相色谱串联质谱法。

44.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式做进一步的详细描述,但这些实施例不得理解为任何意义上的对本发明权利要求的限制。

45.如图1所示,本发明所使用的高场强超声波处理增稠增香酱油所用的装置是在德国uip500,hielscher超声系统。德国uip 500,hielscher超声系统包含超声波发生器、超声传感器、反应釜。通过蠕动泵运送酱油,可以准确控制酱油的体积流速。酱油加工时间为60min时,蠕动泵体积流速设定为3.92ml/min;酱油加工时间为90min时,蠕动泵体积流速为2.61ml/min;酱油加工时间为120min时,蠕动泵体积流速为1.96ml/min。使用后通入去离子水又可达到清洁效果。使用过程中,利用水浴锅通恒温水控制反应温度,附加热电偶可以监测实际反应温度,样品收集瓶收集样品。

46.实施例1

47.通过预实验测定恒温水的温度,保证超声时反应温度控制在75℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境。打开超声装置,探头超声反应釜中的酱油,超

声功率150w,超声频率20khz,超声处理时间60min,取出酱油样品后迅速冷却,密封保存。

48.对处理后的酱油进行检测,显示:

49.可溶性无盐固形物含量33.37g/100ml,比新鲜酱油对比高34%;总糖含量25.39mg/ml,比新鲜酱油对比高5%;总醇含量1285.56mg/ml,比新鲜酱油对比高10%;总酯含量1221.91mg/ml,比新鲜酱油对比低21%;总吡嗪含量7.60mg/ml,比新鲜酱油对比高30%;总酮含量6.75mg/ml,比新鲜酱油对比低15%;总醛含量259.26mg/ml,比新鲜酱油对比高354%;总酸含量201.72mg/ml,比新鲜酱油对比低38%。同时超声处理酱油中《1kda肽段的占比显著性增多。

50.实施例2

51.通过预实验测定恒温水的温度,保证超声时反应温度控制在75℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境。打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间90min,取出酱油样品后迅速冷却,密封保存。

52.对处理后的酱油进行检测,显示:

53.可溶性无盐固形物含量33.78g/100ml,比新鲜酱油对比高35%;总糖含量26.64mg/ml,比新鲜酱油对比高10%;总醇含量1434.57mg/ml,比新鲜酱油对比高23%;总酯含量1928.77mg/ml,比新鲜酱油对比高24%;总吡嗪含量9.78mg/ml,比新鲜酱油对比高67%;总酮含量25.55mg/ml,比新鲜酱油对比高223%;总醛含量287.87mg/ml,比新鲜酱油对比高404%;总酸含量350.94mg/ml,比新鲜酱油对比高7%。同时超声处理酱油中《1kda肽段的占比显著性增多。

54.实施例3

55.通过预实验测定恒温水的温度,保证超声时反应温度控制在75℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境。打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间120min,取出酱油样品后迅速冷却,密封保存。

56.对处理后的酱油进行检测,显示:

57.可溶性无盐固形物含量33.96g/100ml,比新鲜酱油对比高36%;总糖含量28.12mg/ml,比新鲜酱油对比高16%;总醇含量1509.93mg/ml,比新鲜酱油对比高29%;总酯含量1989.74mg/ml,比新鲜酱油对比高28%;总吡嗪含量10.53mg/ml,比新鲜酱油对比高80%;总酮含量22.79mg/ml,比新鲜酱油对比高188%;总醛含量397.11mg/ml,比新鲜酱油对比高595%;总酸含量370.09mg/ml,比新鲜酱油对比高13%。同时超声处理后酱油中《1kda肽段的相对含量显著性增多。

58.实施例4

59.通过预实验测定恒温水的温度,保证超声时反应温度控制在90℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境。打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间120min,取出酱油样品后迅速冷却,密封保存。

60.对处理后的酱油进行检测,显示:

61.可溶性无盐固形物含量38.43g/100ml,比新鲜酱油对比高54%;总糖含量

31.75mg/ml,比新鲜酱油对比高31%;总醇含量1363.49mg/ml,比新鲜酱油对比高17%;总酯含量1651.48mg/ml,比新鲜酱油对比高6%;总吡嗪含量14.69mg/ml,比新鲜酱油对比高151%;总酮含量15.34mg/ml,比新鲜酱油对比高94%;总醛含量576.20mg/ml,比新鲜酱油对比高908%;总酸含量437.00mg/ml,比新鲜酱油对比高34%。同时超声处理酱油中1-5kda肽段的占比显著性增多。

62.实施例5

63.通过预实验测定恒温水的温度,保证超声时反应温度控制在90℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境。打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间90min,取出酱油样品后迅速冷却,密封保存。

64.对处理后的酱油进行检测,显示:

65.可溶性无盐固形物含量36.18g/100ml,比新鲜酱油对比高45%;总糖含量30.92mg/ml,比新鲜酱油对比高27%;总醇含量1569.70mg/ml,比新鲜酱油对比高34%;总酯含量2288.70mg/ml,比新鲜酱油对比高47%;总吡嗪含量10.88mg/ml,比新鲜酱油对比高86%;总酮含量13.32mg/ml,比新鲜酱油对比高68%;总醛含量868.20mg/ml,比新鲜酱油对比高1419%;总酸含量758.92mg/ml,比新鲜酱油对比高132%。同时超声处理酱油中1-5kda肽段的占比显著性增多。

66.实施例6

67.通过预实验测定恒温水的温度,保证超声时反应温度控制在90℃,用蠕动泵将酱油泵入进反应釜,通入酱油直至充满后,将细管内最后一部分酱油通入形成空气柱使得超声时酱油停留在反应釜中,此时为密闭环境,。打开超声装置,探头超声反应釜中的酱油,超声功率150w,超声频率20khz,超声处理时间60min,取出酱油样品后迅速冷却,密封保存。

68.对处理后的酱油进行检测,显示:

69.可溶性无盐固形物含量34.92g/100ml,比新鲜酱油对比高40%;总糖含量30.06mg/ml,比新鲜酱油对比高24%;总醇含量1607.82mg/ml,比新鲜酱油对比高37%;总酯含量3126.94mg/ml,比新鲜酱油对比高101%;总吡嗪含量10.27mg/ml,比新鲜酱油对比高76%;总酮含量31.53mg/ml,比新鲜酱油对比高299%;总醛含量818.12mg/ml,比新鲜酱油对比高1331%;总酸含量787.30mg/ml,比新鲜酱油对比高141%。同时超声处理酱油中1-5kda肽段的占比显著性增多。

70.以上实施例与新酱油数据对比可以看出实验筛选出的最佳超声处理条件实例6的各项指标提升最好。

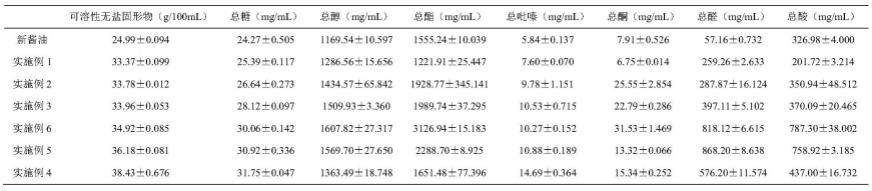

71.表1不同处理条件下酱油关键物质含量

[0072][0073]

酱油的风味物质主要包括醇类、酯类、吡嗪类、酮类、醛类及酸类等,分别赋予酱油不同的香气,其中醇类在酱油风味中占有相当大的比重。根据表1不同处理条件下酱油关键

物质含量可以看出,最优实施例(实施例6)中总醇的含量优于其他处理组,其中呈甜味、果香味的糠醇、3-甲硫基丙醇、苯甲醇、苯乙醇、异丁醇、异戊醇、十二醇等的含量显著提升。此外,呈烤土豆、烤坚果的焙烤香的2,3,5-三甲基吡嗪和3-乙基-2,5-甲基吡嗪含量也得到了显著提升。

[0074]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。