1.本发明涉及一种具有变形放大功能的剪切钢板阻尼器,属于阻尼器结构技术领域。

背景技术:

2.我国是全球地震灾害最为严重的国家之一,地震灾害不仅造成惨重的人员伤亡,同时随着经济社会的发展还带来非线性加速增长的经济损失,因而提高建筑结构的抗震性能具有重要的政治和经济意义。耗能减震技术是提高建筑结构抗震性能的一种前沿技术手段,其基本理念是在主体结构中布置耗能减震装置,通过耗能减震装置吸收地震输入能量从而减轻主体结构的损伤,进而提高主体建筑结构的抗震防灾能力。在耗能减震装置中,剪切钢板阻尼器因具有取材容易、初始刚度大、滞回性能稳定等优点而被广泛研究和应用。

3.传统的剪切钢板阻尼器通常由腹板、左右翼缘以及上下端板组成,当腹板尺寸较大时,为了防止腹板过早发生剪切失稳破坏,通常在腹板上焊接加劲肋以提高其稳定性能。设置加劲肋虽然能够提升腹板的稳定承载力但同时也会在腹板中产生焊接残余应力,从而降低剪切钢板阻尼器的疲劳性能和工作寿命。

4.另外,剪切钢板阻尼器本质上是通过腹板的弹塑性滞回变形消耗地震输入能量,所以腹板上下两端的相对剪切变形越大,剪切钢板阻尼器的耗能减震效果越显著。腹板上下两端的相对变形通常与主体结构的层间变形正相关,然而由于主体结构的层间变形受《建筑抗震设计规范》严格限制,所以剪切钢板阻尼器在实际工程应用过程中由于变形受限存在耗能能力得不到充分利用以及耗能效果不突出等问题。

5.因此,亟需出现一种能解决上述技术问题的具有变形放大功能的剪切钢板阻尼器。

技术实现要素:

6.本发明为了解决传统剪切钢板阻尼器因焊接加劲肋导致自身疲劳性能降低以及由于变形受限使得其耗能能力得不到充分利用等问题,提出一种腹板无焊接具有变形放大功能的新型剪切钢板阻尼器。

7.一种具有变形放大功能的剪切钢板阻尼器,其特殊之处在于包括剪切耗能单元、屈曲约束单元、齿条-齿轮式变形放大单元,上述三个单元的具体结构如下:

8.所述剪切耗能单元包括垂直设置的剪切耗能芯板1,剪切耗能芯板1上下两端分别安装有水平设置的第一端板2、第二端板3,剪切耗能单元通过第二端板3安装于主体结构上;

9.所述屈曲约束单元包括两个z形约束构件4,两个z形约束构件4沿着剪切耗能芯板1长度方向左右对称设置;

10.所述齿条-齿轮式变形放大单元包括两个第一齿条8、至少一个同轴齿轮9、第二齿条10、第三端板11,其中,两个第一齿条8相平行且沿着第一端板2长度方向安装,同轴齿轮9

包括分别与两个第一齿条8相啮合的两个大齿轮12,两个大齿轮12通过中心轴13连接为一体实现同步转动,中心轴13两端分别安装于两个z形约束构件4上,中心轴13上还安装有小齿轮14,小齿轮14上方啮合有第二齿条10,第二齿条10与两个第一齿条8相平行,第二齿条10安装于第三端板11上,齿条-齿轮式变形放大单元通过第三端板11安装于主体结构上。

11.优选的,所述剪切耗能芯板1由矩形钢板经激光切割形成两端局部加强的变截面形状,其中端部加强区高度h1为30-50mm,端部加强区的横截面面积至少大于中间部位最小横截面面积的1.3倍;

12.优选的,所述第一端板2和第二端板3的宽度b1与所述主体结构框架梁的宽度相同;

13.优选的,所述z形约束构件4底部固定于第二端板3上,z形约束构件4长度与第一端板2、第二端板3长度相同,z形约束构件4包括两个垂直设置的第一钢板5、第三钢板7,第一钢板5与第三钢板7之间设有水平设置的第二钢板6,第一钢板5、第二钢板6、第三钢板7焊接为一体;

14.优选的,所述第三钢板7与剪切耗能芯板1之间的间隙值c=1-2mm;

15.优选的,所述第一钢板5上开有用于穿过中心轴13的销轴孔,第一钢板5的厚度t2通过同轴齿轮中心轴13和销轴孔之间的承压强度计算加以确定;第二钢板6的宽度b2为第一端板2宽度b1的1/2,厚度与第一钢板5相同;第三钢板7的高度h3小于剪切耗能芯板1高度h1;

16.优选的,所述齿条-齿轮式变形放大单元包括两个第一齿条8、一个同轴齿轮9、第二齿条10、第三端板11,其中,两个第一齿条8相平行且沿着第一端板2长度方向安装,同轴齿轮9包括分别与两个第一齿条8相啮合的两个大齿轮12,两个大齿轮12通过中心轴13连接为一体实现同步转动,中心轴13上安装有小齿轮14,小齿轮14上方啮合有第二齿条10,第二齿条10与两个第一齿条8相平行,第一齿条8安装于第三端板11上;

17.优选的,所述大齿轮12及小齿轮14的分度圆直径之比d2/d1即为设计变形放大系数α;

18.优选的,所述第一端板2和第二端板3的厚度不小于剪切耗能芯板1的厚度t1,同时第一端板2和第二端板3的长度l1大于剪切耗能芯板1的长度l2并使l1=l2 2αδ,其中α为设计变形放大系数,δ为主体结构极限层间位移。

19.本发明的具有变形放大功能的剪切钢板阻尼器,工艺设计合理,具有以下有益效果:

20.(1)本发明不仅保留了传统剪切钢板阻尼器取材容易以及初始刚度大等优点,同时通过设置齿条-齿轮式变形放大单元可以在主体结构层间变形有限时也能高效耗能减震,有助于减少建筑结构的抗震设计成本进而提高经济效益。

21.(2)本发明可以在剪切耗能芯板尺寸和材质保持不变的情况下,仅通过调整同轴齿轮中大小齿轮的直径比便可改变自身的刚度和承载力等关键力学性能指标,便于标准化设计和生产,有助于节能减排。

22.(3)本发明通过对剪切耗能芯板进行变截面处理同时在芯板两侧布置z形约束构件,剪切耗能芯板1可以无需焊接加劲肋便能够避免屈曲失稳进而稳定地屈服耗能,有利于提高剪切钢板阻尼器的疲劳性能及工作寿命。

23.(4)当设计吨位较大时,可发明可以在第一齿条和第二齿条之间根据设计需求设置多个同轴齿轮以降低单个同轴齿轮的设计荷载,从而减小齿轮机构的几何尺寸以及设计和加工难度,具有较高的设计灵活性和可靠性。

附图说明

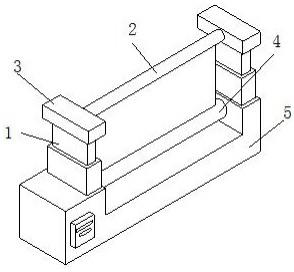

24.图1:本发明一种具有变形放大功能的剪切钢板阻尼器的结构示意图;

25.图2:图1的2-2剖视图;

26.图3:图1的分解图;

27.图4:本发明一种具有变形放大功能的剪切钢板阻尼器剪切耗能单元的分解图;

28.图5:z形约束构件、剪切耗能单元、第一齿条、同轴齿轮的组装图;

29.图6:z形约束构件、剪切耗能单元、第一齿条、同轴齿轮的分解图;

30.图7:图6的1-1剖视图;

31.图8:本发明一种具有变形放大功能的剪切钢板阻尼器与主体框架连接图。

32.图中:1、剪切耗能芯板;2、第一端板;3、第二端板;4、z形约束构件;5、第一钢板;6、第二钢板;7、第三钢板;8、第一齿条;9、同轴齿轮;10、第二齿条;11、第三端板;12、大齿轮;13、中心轴;14、小齿轮;15、连接板;16、节点板。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1

35.本实施例的一种具有变形放大功能的剪切钢板阻尼器,参考附图1-8,包括剪切耗能单元、屈曲约束单元、齿条-齿轮式变形放大单元。

36.其中,剪切耗能单元的设计、加工及组装,如附图4所示,包括剪切耗能芯板1、第一端板2、第二端板3。

37.剪切耗能芯板1:剪切耗能芯板1由矩形钢板经激光切割形成两端局部加强的变截面形状,其中端部加强区高度h1宜为30-50mm,端部加强区的横截面面积应保证至少大于中间部位最小横截面面积的1.3倍以保证端部加强区在整个工作过程中始终处于弹性阶段进而能够可靠传力,剪切耗能内芯板的厚度t1以及总高度h2需根据设计屈服荷载和设计初始刚度通过分析计算加以确定。

38.第一端板2和第二端板3:第一端板2和第二端板3的厚度应保证不小于剪切耗能芯板的厚度t1,同时第一端板2和第二端板3的长度l1应大于剪切耗能芯板的长度l2并使l1=l2 2αδ,其中α为设计变形放大系数,δ为主体结构极限层间位移,第一端板2和第二端板3的宽度b1宜与主体结构框架梁的宽度相同以便于定位和安装,第二端板3上开有螺栓孔,开孔个数及孔径需要根据新型剪切钢板阻尼器的设计极限荷载通过抗剪强度计算加以确定。

39.剪切耗能单元的组装:剪切耗能芯板1与第一端板2和第二端板3通过焊接连接形成剪切耗能单元,之后在第一端板2上焊接2个第一齿条8,2个第一齿条8的中心距d与同轴

齿轮中大齿轮的中心距需保持一致。

40.屈曲约束单元及同轴齿轮的设计、加工和组装,如附图5-7所示。(1)z形约束构件:z形约束构件由第一钢板5、第二钢板6和第三钢板7焊接而成,3块钢板与第一端板2和第二端板3长度保持一致均为l1,以保证在设计极限位移情况下,剪切耗能芯板1仍能得到z形约束构件的全面约束;第一钢板5上开有销轴孔,开孔位置根据同轴齿轮中心轴13所在位置确定,开孔直径比同轴齿轮的轴径大0.2-0.5mm以便于安装,第一钢板5的厚度t2应通过同轴齿轮中心轴13和第一钢板5销轴孔之间的承压强度计算加以确定;第二钢板6的宽度b2为第一端板2宽度b1的1/2,厚度与第一钢板5相同;第三钢板7的高度h3应小于剪切耗能芯板高度h1,宜使h3=h

1-h2以避免剪切耗能芯板发生大变形后第一端板2和第二钢板6接触。(2)同轴齿轮:根据变形放大设计要求及设计吨位确定同轴齿轮的细部尺寸,其中大小齿轮的分度圆直径之比d2/d1即为设计变形放大倍数α,同轴齿轮其余细部尺寸应根据设计极限荷载通过强度验算加以确定,同轴齿轮布置在齿条1的纵向中心位置处并通过2个大齿轮12与两个第一齿条8啮合。(3)z形约束构件的组装:将两个z形约束构件通过第一钢板5的销轴孔插入同轴齿轮两侧,调整z形约束构件位置,使2块第三钢板7与剪切耗能芯板1间的间隙值c=1-2mm,以保证剪切耗能芯板1工作过程中泊松效应产生的横向膨胀变形能够得到有效释放,定位完成后将2个第三钢板7与第二端板3焊接成为一体。需要特别说明的是,当设计吨位较大时,新型剪切钢板阻尼器可以设置多个同轴齿轮以分担设计荷载,从而降低齿轮-齿条变形放大装置的设计和加工难度并提高安全冗余度,此时第三钢板7上应预留相应销轴孔。

41.新型剪切钢板阻尼器总装,如附图5、6所示。第三端板11开有螺栓孔,开孔个数及孔径根据设计极限荷载确定,第三端板11和第二齿条10对中焊接后,将第二齿条10与同轴齿轮中的小齿轮14啮合,完成新型剪切钢板阻尼器的总装。

42.新型剪切钢板阻尼器与主体框架的连接,如附图8所示。新型剪切钢板阻尼器主要用于钢结构框架之中,为了便于震后检查和更换,新型剪切钢板阻尼器与钢框架之间宜采用螺栓连接。首先在预制工厂中将连接板15、节点板16、钢支撑和节点板16焊接形成下部支撑体系,然后在施工现场将下部支撑体系通过节点板16焊接至框架柱和下框架梁,最后将新型剪切钢板阻尼器中的第二端板3和第三端板11分别与连接板15和上框架梁通过高强度螺栓相连,最终完成新型剪切钢板阻尼器的安装施工。第二端板3与连接板15以及第三端板11和上框架梁之间的高强度螺栓个数和直径应根据设计极限荷载通过强度计算加以确定。

43.工作原理:两个第一齿条8焊接至第一端板2然后与同轴齿轮中的大齿轮12相连,第三端板11和第二齿条10焊接一体后与同轴齿轮中的小齿轮14相连。当剪切钢板阻尼器与主体结构可靠连接后,地震作用下第二齿条10的水平位移与主体结构的层间位移相同,由于同轴齿轮中大小齿轮边缘的线位移与齿轮直径呈正比,所以经同轴齿轮和第一齿条8作用后,第一端板2的水平位移会大于第二齿条10的水平位移(即主体结构的层间位移),从而使剪切耗能芯板在主体结构变形较小的情况下也能进入到弹塑性大变形状态,进而达到强化耗能能力的目的。

44.剪切耗能芯板屈曲变形约束机理:剪切耗能芯板1与分布在其两侧的z形约束构件均与第二端板3焊接连接,当剪切耗能芯板1在较大的水平位移作用下发生剪切失稳后,其屈曲失稳变形能够及时得到两侧z形约束构件的有效约束,从而使剪切耗能芯板1即使不设置加劲肋也能够顺利实现屈服耗能而不屈曲,进而使新型剪切钢板阻尼器具有力学性能稳

定以及疲劳性能优异等技术优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。