1.本发明属于能源转化技术领域,公开了一种生物质焦油基双功能碳基电催化材料及其制备方法。

背景技术:

2.随着全球能源需求的不断增长,储能技术的发展势在必行。其中电化学储能以其较高的能量密度、较长的使用寿命和较低的自放电等优势受到了广泛的重视和应用。然而,缓慢的氧还原(orr)动力学极大地限制了能源转化技术的发展。铂(pt)基催化剂表现出优异的性能,对于强化阴极orr至关重要。然而,铂的高成本、稀缺性和耐甲醇性差,难以实现在能源转化领域的广泛应用。贵金属合金、单原子、核壳结构及纳米限域结构被开发出来以减少贵金属的用量,然而实现纳微结构的大规模精准合成依然是一个巨大的挑战。过渡金属因其具有良好的稳定性,有希望作为贵金属催化剂的替代品引起了广泛关注。特别是最近开发的单原子催化剂(sac)具有单独的fe或co单原子位置,以n掺杂碳为载体,由于其优异的orr电催化性能和最大化的原子利用率,已成为最有希望的替代品之一。然而,过渡金属在使用过程中的浸出、团聚等问题依然亟待解决。因此,探索无金属催化剂替代金属催化剂具有十分重要的意义。

3.碳材料具有来源广泛、易于调控、稳定性好等优点,因此受到广泛的关注。但由于碳材料自身电荷分布均匀,其本征催化活性并不高。在碳材料中引入杂原子(氮、硫、硼、磷等)掺杂可以有效改善碳基材料的电子性质和化学反应性,从而显著改善材料的电化学性能。基于杂原子和碳原子之间电负性的差异,具有修饰电子结构的杂原子掺杂的碳界面原子畴具有较大的电荷极化、共轭长度的变化最小等特点,因此该原子畴可以传递高电化学活性。同时一些杂原子(如n和s)上的孤对电子作为载体促进电子迁移,可以改变碳材料π体系的空间结构,从而改变碳层的范德华力,这有利于调控材料对前驱体的吸附能力。一般来说,掺杂外来原子/基团的碳材料具有较高的表面活性,可以作为电化学反应中的电极材料,显著提高材料的催化性能。其中,氮原子具有和碳相近的原子尺寸以及更大的电负性,是碳基催化材料杂原子掺杂的主流方向。目前,杂原子掺杂的碳材料基底大多为碳纳米管、石墨烯、共价有机骨架(cofs)等。这些材料具有优异的导电性,这有助于强化界面与集流体之间的电子转移。这些先进碳基材料的制备方法,通常流程长、操作条件苛刻、制备过程需要复杂的前驱体。生物质焦油是生物质气化过程产生的副产物,廉价易得,其主要组分为苯的衍生物。在高温下,生物质焦油具有流动相的特点,且其中苯的衍生物易发生交联反应产生稠环碳,进而形成有序化度较高的碳基底。较高的有序化度是碳基催化材料具备优异导电性的重要保障。同时,生物质焦油中本身就含有少量的n、s等杂原子,通过调制,提高芳香环杂原子含量(n、s、o),热解过程容易形成自掺杂分子结构,杂原子的掺入有利于加大碳电荷的极化,进而实现电催化活性的提高。因此,生物质焦油是一种优异的碳基催化剂原材料。本发明提供了一种生物质焦油基双功能碳基电催化材料及其制备方法,制备方法简单、绿色,易于大规模制备,并且该发明实现了廉价生物质焦油的高值化利用,有助于推动“碳

中和”进程,所制备高效双功能碳基催化材料可广泛应用于全水电解、燃料电池、金属-空气电池等多种能源转化领域。

技术实现要素:

4.为解决以下两个问题:(1)碳基电催化材料制备流程长、操作条件苛刻、需要复杂的前驱体;(2)废弃生物质焦油高值化利用。本发明提供了一种生物质焦油基双功能碳基电催化材料及其制备方法,包括以下步骤:

5.(1)将生物质焦油与造孔剂均匀分散混合;

6.(2)将步骤(1)的混合物热解;

7.(3)取出步骤(2)产物研磨后,在混酸溶液中氧化;

8.(4)将步骤(3)中碳材料与氮源混合,并通过热解在其表面形成杂原子掺杂。

9.进一步地,步骤(1)中的造孔剂为下列的一种或多种组合:氢氧化钾、碳酸铵、碳酸氢铵、氯化铵;

10.进一步地,步骤(1)中的生物质焦油与造孔剂的质量比在1:1~1:5之间,优化后的质量比为1:3~1:5之间。

11.进一步地,步骤(1)中的溶剂为下述的一种或多种组合,去离子水、乙醇、乙二醇、甲醇、丙三醇、异丙醇、正丁醇;

12.进一步地,步骤(2)中的热解温度为700℃~1200℃,热解气氛为以下气体中的一种或任意两种组合:氩气、氮气、二氧化碳、水蒸气、氨气;

13.进一步地,步骤(3)中的混酸为以下溶液的一种或其中任意两种及两种以上的组合:硝酸、硫酸、次氯酸、双氧水;

14.进一步地,步骤(3)中的氧化时间为24~96h,优化后氧化时间为36~48h;

15.进一步地,步骤(4)中的热解温度为400℃~900℃,热解气氛为以下气体中的一种或任意两种组合:氩气、氮气、氨气。

16.本发明的有益效果是:一方面以生物质焦油为原材料制备碳基催化剂,过程绿色、低成本,且生物质焦油在高温下流动相的特点有利于石墨化度的提高,克服了先进碳基材料制备流程长、操作条件苛刻、需要复杂前驱体的问题;另一方面利用有机合成反应,在碳材料界面处定向引入杂原子,显著提高催化材料的电化学活性;为高效双功能碳基催化剂的制备及应用提供了广阔的前景。

附图说明

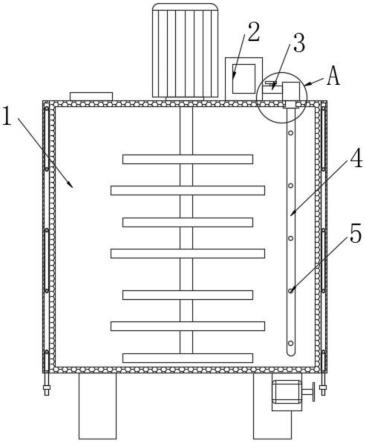

17.图1是本发明具体流程图

18.图2是本发明具体实施例1提供的热解后碳材料的sem图片。

19.图3是本发明具体实施例1提供的热解后碳材料的bet图片。

20.图4是本发明具体实施例1提供界面改性后碳的xps分峰结果。

21.图5是本发明具体实施例1提供的界面氧化后的ft-ir结果。

22.图6是本发明具体实施例1提供的双功能电化学活性图。

23.图7是本发明具体实施例1提供的碳材料双功能电化学动力学性能。

具体实施方式

24.下面结合具体实施例对本发明作进一步说明,但本发明并不限于以下实施例。

25.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

26.实施例1

27.将生物质焦油与造孔剂按照质量比2:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌2h形成混合溶液a;随后将溶液a倒入刚玉坩埚中,在氩气气氛下升温至800℃,恒温2h后取出研磨成粉末b;然后将粉末b加入30ml的30wt%硝酸与双氧水的混合溶液中(1:1)搅拌24h后,水洗至中性烘干得到粉末c;将粉末c与三聚氰胺研磨混匀(质量比5:1)后在氩气气氛下以5℃/min的速率升温至500℃,恒温3h。最终获得碳基双功能电催化材料,该材料具有较丰富的介孔结构及表面官能团,氮杂原子也被证明掺入碳界面形成含氮碳环,该材料在氧还原(orr)和氧析出(oer)反应中表现出优异的双功能催化活性。

28.扫描电子显微镜(jsm-7800)用来测试上述条件下的碳基催化材料的微观形貌。其测试结果分别如图1所示。该材料的孔道结构如图2所示,显示出均匀的介孔结构。xps被用于表征n的掺入形式,如图3所示。ft-ir结果如图4所示,在混酸中氧化后粉末c表面的羰基和醛基官能团显著增加。

29.将实施例1中制备的碳基双功能催化材料,涂覆于旋转环盘的玻碳电极上进行orr/oer双功能电催化反应,以铂片为对电极、0.1m koh为电解液、ag/agcl作为参比电极,在测试前,在电解液中通入10min氧气以实现电解液中氧气饱和。电化学工作站为chi 760e,lsv的扫描速度为50mv/s,转速分别为400、625、900、1225、1600、2500rpm。电化学反应活性如图4所示,动力学活性如图5所示。

30.实施例2

31.将生物质焦油与造孔剂按照质量比4:1,分散于去离子水中,在磁力搅拌器上搅拌2h形成混合溶液a1;随后将溶液a1倒入刚玉坩埚中,在氩气气氛下升温至800℃,恒温2h后取出研磨成粉末b1;然后将粉末b1加入30ml的30%wt%硝酸与双氧水的混合溶液中(1:1)搅拌24h后,水洗至中性烘干得到粉末c1;将粉末c1与三聚氰胺研磨混匀(质量比4:1)后在氩气气氛下以5℃/min的速率升温至500℃,恒温3h。最终获得碳基双功能电催化材料。

32.实施例3

33.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌4h形成混合溶液a2;随后将溶液a2倒入刚玉坩埚中,在氩气气氛下升温至1000℃,恒温2h后取出研磨成粉末b2;然后将粉末b2加入30ml的30%wt%硝酸与双氧水的混合溶液中(1:1)搅拌48h后,水洗至中性烘干得到粉末c2;将粉末c2与三聚氰胺研磨混匀(质量比5:1)后在氩气气氛下以5℃/min的速率升温至500℃,恒温3h。最终获得碳基双功能电催化材料。

34.实施例4

35.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌2h形成混合溶液a3;随后将溶液a3倒入石墨坩埚中,在氨气气氛下升温至800℃,恒温2h后取出研磨成粉末b3;然后将粉末b3加入30ml的30%wt%硝酸溶液中搅拌72h后,水洗至中性烘干得到粉末c3;将粉末c3与三聚氰胺研磨混匀(质量比5:1)后在氩气

气氛下以5℃/min的速率升温至500℃,恒温3h。最终获得碳基双功能电催化材料。

36.实施例5

37.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌4h形成混合溶液a4;随后将溶液a4倒入刚玉坩埚中,在氩气气氛下升温至900℃,恒温2h后取出研磨成粉末b4;然后将粉末b4加入30ml的30%wt%硝酸与双氧水的混合溶液中(1:1)搅拌24h后,水洗至中性烘干得到粉末c4;将粉末c4与三聚氰胺研磨混匀(质量比5:1)后在氩气气氛下以5℃/min的速率升温至700℃,恒温3h。最终获得碳基双功能电催化材料。

38.实施例6

39.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇中,在磁力搅拌器上搅拌3h形成混合溶液a5;随后将溶液a5倒入刚玉坩埚中,在氮气气氛下升温至800℃,恒温1h后取出研磨成粉末b5;然后将粉末b5加入30ml的30%wt%双氧水的混合溶液中(1:1)搅拌48h后,水洗至中性烘干得到粉末c5;将粉末c5与三聚氰胺研磨混匀(质量比5:1)后在氩气气氛下以5℃/min的速率升温至500℃,恒温3h。最终获得碳基双功能电催化材料。

40.实施例7

41.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌4h形成混合溶液a6;随后将溶液a6倒入石墨坩埚中,在氩气气氛下升温至1200℃,恒温2h后取出研磨成粉末b6;然后将粉末b6加入30ml的30%wt%硝酸与双氧水的混合溶液中(1:1)搅拌72h后,水洗至中性烘干得到粉末c6;将粉末c6与三聚氰胺研磨混匀(质量比4:1)后在氩气气氛下以5℃/min的速率升温至900℃,恒温3h。最终获得碳基双功能电催化材料。

42.实施例8

43.将生物质焦油与造孔剂按照质量比5:1,分散于乙醇/去离子水(1:1)的溶液中,在磁力搅拌器上搅拌2h形成混合溶液a7;随后将溶液a7倒入刚玉坩埚中,在氩气气氛下升温至1200℃,恒温2h后取出研磨成粉末b7;然后将粉末b7加入30ml的30wt%硝酸与双氧水的混合溶液中(2:1)搅拌36h后,水洗至中性烘干得到粉末c7;将粉末c7与三聚氰胺研磨混匀(质量比3:1)后在氮气气氛下以5℃/min的速率升温至900℃,恒温2h。最终获得碳基双功能电催化材料。

44.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。