1.本实用新型涉及熔喷非织造工艺领域,尤其是涉及一种熔喷模头喷丝板风刀结构。

背景技术:

2.熔喷非织造工艺是利用高速热空气对模头喷丝孔挤出的聚合物细流进行牵伸,由此形成超细纤维并凝聚在凝网帘上,并依靠自身粘合而成为非织造布。气流是熔喷非织造工艺的重要一步,对均匀稳定性要求极高,若气流均匀性欠佳,波动性大,则达不到预期效果。

技术实现要素:

3.针对上述问题,本实用新型旨在提供一种熔喷模头喷丝板风刀结构,其能降低湍流、提高气流的均匀稳定性。

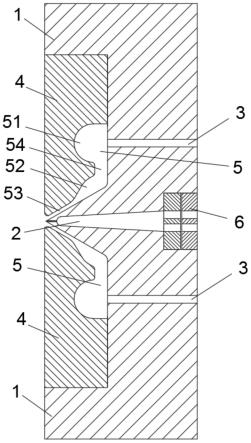

4.本实用新型的技术方案是一种熔喷模头喷丝板风刀结构,包括喷丝板,所述喷丝板中部设置有熔料出口通道,所述熔料出口通道两侧的喷丝板上设置有热风道,所述热风道前方连接有风刀,所述风刀与喷丝板之间的间隙形成出风通道,所述出风通道后端与热风道连通,前端位于熔料出口通道两侧,所述出风通道由后往前依次包括风槽、稳流槽和风口,所述风槽底部为圆弧形,该圆弧形处的半径大于热风道的尺寸,所述风槽前端与稳流槽交界处设置有尺寸缩小的颈部通道,所述稳流槽的尺寸由后往前呈弧形平缓缩小,在所述风口位置所述风刀内侧壁与喷丝板外侧壁平行,使得该处的风口由后往前尺寸保持不变。

5.优选的,所述热风道出口处对应风槽底部圆弧形的中心位置。

6.优选的,所述风刀位于风槽外侧的区域与喷丝板之间密封连接。

7.优选的,所述风口处的尺寸大于熔料出口通道前端喷丝孔的尺寸。

8.优选的,所述颈部通道处的尺寸小于稳流槽后端的尺寸且大于稳流槽前端的尺寸。

9.优选的,所述熔料出口通道入口端处设置有过滤组件。

10.本实用新型采用特定形状结构的出风通道,可以有效降低湍流、提高气流风速的均匀稳定性。

附图说明

11.图1为本实用新型的结构示意图;

12.图2为本实用新型使用过程中热风的流动结构示意图;

13.其中:1—喷丝板;2—熔料出口通道;3—热风道;4—风刀;5—出风通道;51—风槽;52—稳流槽;53—风口;54—颈部通道;6—过滤组件。

具体实施方式

14.下面结合附图,对本实用新型作进一步详细说明。

15.如图1和图2所示,本实用新型提供了一种熔喷模头喷丝板风刀结构,包括喷丝板1,所述喷丝板1中部设置有熔料出口通道2,所述熔料出口通道2两侧的喷丝板1上设置有热风道3,所述热风道3前方连接有风刀4,所述风刀4与喷丝板1之间的间隙形成出风通道5,所述出风通道5后端与热风道3连通,前端位于熔料出口通道2两侧,所述出风通道5由后往前依次包括风槽51、稳流槽52和风口53,所述风槽51底部为圆弧形,该圆弧形处的半径大于热风道3的尺寸,所述风槽51前端与稳流槽52交界处设置有尺寸缩小的颈部通道54,所述稳流槽52的尺寸由后往前呈弧形平缓缩小,在所述风口53位置所述风刀4内侧壁与喷丝板1外侧壁平行,使得该处的风口53由后往前尺寸保持不变。

16.在上述方案的基础上,所述热风道3出口处对应风槽51底部圆弧形的中心位置,使得热风道3处出来的热风能得到有效的缓冲。

17.具体的,所述风刀4位于风槽51外侧的区域与喷丝板1之间密封连接。

18.其中,所述风口53处的尺寸大于熔料出口通道2前端喷丝孔的尺寸。

19.具体的,所述颈部通道54处的尺寸小于稳流槽52后端的尺寸且大于稳流槽52前端的尺寸。

20.此外,所述熔料出口通道2入口端处设置有过滤组件6。

21.在使用过程中,热风风源从热风道3处进入,先进入到风槽51内,经过圆弧形底面的缓冲和改变风向,此时流速显著降低,能有效降低湍流,再经过颈部通道54增加流速,进入稳流槽52后由于该通道尺寸平缓减小使得热风的流速均匀增加,进入狭长的风口53内后,由于风口53的尺寸由后往前没有变化,热风的风速保持恒定,最终从风口53前端呈固定角度均匀稳定吹出,达到预期效果。

22.以上所述,仅是本实用新型的较佳实施方式,并非对实用新型作任何形式上的限制,凡是依据本实用新型的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本实用新型技术方案的范围内。

技术特征:

1.一种熔喷模头喷丝板风刀结构,包括喷丝板(1),其特征在于:所述喷丝板(1)中部设置有熔料出口通道(2),所述熔料出口通道(2)两侧的喷丝板(1)上设置有热风道(3),所述热风道(3)前方连接有风刀(4),所述风刀(4)与喷丝板(1)之间的间隙形成出风通道(5),所述出风通道(5)后端与热风道(3)连通,前端位于熔料出口通道(2)两侧,所述出风通道(5)由后往前依次包括风槽(51)、稳流槽(52)和风口(53),所述风槽(51)底部为圆弧形,该圆弧形处的半径大于热风道(3)的尺寸,所述风槽(51)前端与稳流槽(52)交界处设置有尺寸缩小的颈部通道(54),所述稳流槽(52)的尺寸由后往前呈弧形平缓缩小,在所述风口(53)位置所述风刀(4)内侧壁与喷丝板(1)外侧壁平行。2.根据权利要求1所述的一种熔喷模头喷丝板风刀结构,其特征在于:所述热风道(3)出口处对应风槽(51)底部圆弧形的中心位置。3.根据权利要求1所述的一种熔喷模头喷丝板风刀结构,其特征在于:所述风刀(4)位于风槽(51)外侧的区域与喷丝板(1)之间密封连接。4.根据权利要求1所述的一种熔喷模头喷丝板风刀结构,其特征在于:所述风口(53)处的尺寸大于熔料出口通道(2)前端喷丝孔的尺寸。5.根据权利要求1所述的一种熔喷模头喷丝板风刀结构,其特征在于:所述颈部通道(54)处的尺寸小于稳流槽(52)后端的尺寸且大于稳流槽(52)前端的尺寸。6.根据权利要求1所述的一种熔喷模头喷丝板风刀结构,其特征在于:所述熔料出口通道(2)入口端处设置有过滤组件(6)。

技术总结

本实用新型提供了一种熔喷模头喷丝板风刀结构,包括喷丝板,喷丝板中部设置有熔料出口通道,熔料出口通道两侧的喷丝板上设置有热风道,热风道前方连接有风刀,所述风刀与喷丝板之间的间隙形成出风通道,出风通道后端与热风道连通,前端位于熔料出口通道两侧,出风通道由后往前依次包括风槽、稳流槽和风口,风槽底部为圆弧形,该圆弧形处的半径大于热风道的尺寸,风槽前端与稳流槽交界处设置有尺寸缩小的颈部通道,稳流槽的尺寸由后往前呈弧形平缓缩小,在该风口位置所述风刀内侧壁与喷丝板外侧壁平行,使得该处的风口由后往前尺寸保持不变。本实用新型采用特定形状结构的出风通道,可以有效降低湍流、提高气流风速的均匀稳定性。性。性。

技术研发人员:梁斌

受保护的技术使用者:浙江精诚模具机械有限公司

技术研发日:2021.11.23

技术公布日:2022/7/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。