1.本实用新型涉及风力发电安装设备,具体涉及一种叶片安装盘车的液压系统。

背景技术:

2.风力发电作为新能源得到广泛使用;风车的叶片安装时,需要对风车的轮毂进行定位和夹紧;然后推动轮毂转动;使轮毂的安装口与叶片处于水平位置;然后安装叶片。

3.在中国申请号为201610388748 .2;公布日为2016.10.26的专利文献公开了一种舵叶平台液压控制系统;该控制系统包括油箱、变量泵、电机、调速阀、溢流阀、三位四通电磁换向阀a、三位四通电磁换向阀b、第一双向平衡阀、第二双向平衡阀、第一液压缸和第二液压缸;变量泵与电机连接;变量泵的进油口连接油箱,变量泵的出油口分别连接调速阀和溢流阀;溢流阀的出油口连接油箱;变量泵和溢流阀之间设有压力表;调速阀的出口分别连接三位四通电磁换向阀a和三位四通电磁换向阀b;三位四通电磁换向阀a连接第一双向平衡阀;第一双向平衡阀连接第一液压缸;三位四通电磁换向阀b连接第二双向平衡阀;第二双向平衡阀连接第二液压缸。

4.但是该控制系统中第一液压缸与第二液压缸之间没有连通油路;第一液压缸中的液压油不能直接流向第二液压缸内;第一液压缸和第二液压缸内的液压油的油压不能保持一致;其不能实现第一液压缸和第二液压缸伸出同步。

技术实现要素:

5.本实用新型提供一种叶片安装盘车的液压系统;能对叶片进行锁定、夹紧和推动;多个推动油缸伸出时液压油的压力能保持一致。

6.为达到上述目的,本实用新型的技术方案是:一种叶片安装盘车的液压系统,包括动力系统和控制系统;控制系统设有两组以上;动力系统对两组以上的控制系统供油;每组控制系统包括锁紧油路、夹紧油路和推拉油路。

7.锁紧油路包括锁紧三位四通电磁阀、锁紧液控单向阀和锁销油缸;锁紧三位四通电磁阀的一端与动力系统连接;锁紧三位四通电磁阀的另一端与锁紧液控单向阀的控制油口、锁紧液控单向阀的进油口和锁销油缸的有杆腔口连接;锁销油缸的无杆腔口与锁紧液控单向阀的出油口连接。

8.夹紧油路包括夹紧三位四通电磁阀、夹紧液控单向阀和夹紧油缸;夹紧三位四通电磁阀的一端与动力系统连接;夹紧三位四通电磁阀的另一端与夹紧液控单向阀的控制油口、夹紧液控单向阀的进油口和夹紧油缸的有杆腔口连接;夹紧油缸的无杆腔口与夹紧液控单向阀的出油口和储能器连接。

9.推拉油路包括推拉电比例换向阀、推拉平衡阀和推拉油缸;推拉电比例换向阀的一端与动力系统连接;拉电比例换向阀的另一端与推拉平衡阀的一端连接;推拉油缸的有杆腔口和推拉油缸的无杆腔口都与推拉平衡阀的另一端连接。

10.推拉油路还包括第一推拉逻辑阀和第二推拉逻辑阀;第一推拉逻辑阀的一端与推

拉油缸的有杆腔口连接;第二推拉逻辑阀的一端与推拉油缸的无杆腔口连接;两个以上的第一推拉逻辑阀的另一端相互连接;两个以上的第二推拉逻辑阀的另一端相互连接;第一推拉逻辑阀的信号端、第二推拉逻辑阀的信号端、第一推拉逻辑阀的泄油口、第二推拉逻辑阀的泄油口都与动力系统连接。

11.所述动力系统包括油箱、泵站系统和动力三位四通电磁阀;油箱与泵站系统连接;第一推拉逻辑阀的信号端、第二推拉逻辑阀的信号端与动力三位四通电磁阀的一端连接;第一推拉逻辑阀的泄油口、第二推拉逻辑阀的泄油口与油箱连接;所述动力三位四通电磁阀的另一端、锁紧三位四通电磁阀的一端、夹紧三位四通电磁阀的一端、推拉电比例换向阀的一端都与油箱和泵站系统连接。

12.以上液压系统,动力系统进行供油;通过锁紧三位四通电磁阀的k1端得电,液压油从p1流向b1;锁销油缸内的液压油从a1流向t1;液压油流入锁紧液控单向阀的进油口然后流入锁销油缸的无杆腔口,实现锁销油缸伸出。通过锁紧三位四通电磁阀的k2端得电;液压油从p1流向a1;液压油流向锁紧液控单向阀的控制油口打开锁紧液控单向阀;锁销油缸内的液压油从b1流向t1;液压油从锁销油缸的无杆腔口流向锁紧液控单向阀的出油口,然后通过锁紧三位四通电磁阀排出,实现锁销油缸缩回。

13.通过夹紧三位四通电磁阀的k3端得电,液压油从p2流向b2;夹紧油缸内的液压油从a2流向t2;液压油流入夹紧液控单向阀的进油口然后然后流入夹紧油缸的无杆腔口,实现夹紧油缸伸出。通过夹紧三位四通电磁阀的k4端得电,液压油从p2流向a2;液压油流向夹紧液控单向阀的控制油口打开夹紧液控单向阀;夹紧油缸内的液压油从b2流向t2;液压油从夹紧油缸的无杆腔口流向夹紧液控单向阀的出油口,然后通过夹紧三位四通电磁阀排出,实现夹紧油缸缩回。

14.通过推拉电比例换向阀向a端换向,液压油从p3流向b3;推拉油缸内的液压油从a3流向t3;液压油流入推拉油缸的无杆腔口,实现推拉油缸伸出。通过推拉电比例换向阀向b端换向,液压油从p3流向a3;推拉油缸内的液压油从b3流向t3;液压油从推拉油缸的无杆腔口流出,然后通过推拉电比例换向阀排出,实现推拉油缸缩回。

15.通过设置第一推拉逻辑阀和第二推拉逻辑阀;当相邻推拉油缸之间的第一推拉逻辑阀和第二推拉逻辑阀都连通时;一推拉油缸内的液压油会流入其他推拉油缸内;控制多个推拉油缸动作时;使多个推拉油缸内的液压油的油量一致;进而使推拉油缸内内的油压保持一致。同时,通过动力三位四通电磁阀换向,控制第一推拉逻辑阀和第二推拉逻辑阀进行换向;相邻推拉油缸之间的第一推拉逻辑阀和第二推拉逻辑阀不连通时;控制其中一个推拉油缸动作时;该推拉油缸内的液压油不能流向其余推拉油缸;进而不对其余推拉油缸造成干涉。当多个推拉电比例换向阀都向a端换向时,动力系统供油,多个推拉油缸的油压一致,多个推拉油缸同步伸出;当多个推拉电比例换向阀都向b端换向时,动力系统供油,多个推拉油缸内的油压一致,多个推拉油缸同步缩回。而当动力三位四通电磁阀换向后;单独控制每个推拉油缸伸出或缩回时;不影响其余推拉油缸的油压。避免单独控制一个推拉油缸伸出或缩回时;其余推拉油缸不动作;多个推拉油缸内一致的油压对需要活动的推拉油缸造成干涉。通过设置动力三位四通电磁阀,既能控制多个推拉油缸同步伸出,多个推拉油缸同步缩回;也能单独控制每个推拉油缸伸出和缩回。

16.进一步的,在夹紧三位四通电磁阀与夹紧液控单向阀之间连接有夹紧单向节流

阀。

17.进一步的,夹紧单向节流阀包括夹紧单向阀和夹紧节流阀;夹紧节流阀的进油口与夹紧三位四通电磁阀的一端连接;夹紧节流阀的出油口与夹紧液控单向阀的进油口连接;夹紧单向阀的进油口与夹紧节流阀的出油口连接,夹紧单向阀的出油口与夹紧节流阀的进油口连接。

18.进一步的,推拉平衡阀包括第一推拉单向阀、第二推拉单向阀、第一推拉溢流阀和第二推拉溢流阀。

19.第一推拉溢流阀的出油口与推拉三位四通电磁阀连接,第一推拉溢流阀的进油口与推拉油缸的有杆腔口连接;第二推拉溢流阀的出油口与推拉三位四通电磁阀连接,第二推拉溢流阀的进油口与推拉油缸的无杆腔口连接。

20.第一推拉单向阀的进油口与第一推拉溢流阀的出油口连接,第一推拉单向阀的出油口与第一推拉溢流阀的进油口连接;第二推拉单向阀的进油口与第二推拉溢流阀的出油口连接,第二推拉单向阀的出油口与第二推拉溢流阀的进油口连接。

21.进一步的,泵站系统包括第一油泵、第二油泵和压力保护溢流阀;第一油泵的进油口、第一油泵的回油口、第二油泵的进油口、第二油泵的回油口都与油箱连接;第一油泵的出油口和第二油泵的出油口都与动力三位四通电磁阀的一端、锁紧三位四通电磁阀的一端、夹紧三位四通电磁阀的一端、推拉电比例换向阀的一端连接;第一油泵的控制油口和第二油泵的控制油口都与压力保护溢流阀的一端连接,压力保护溢流阀的另一端与油箱连接。

22.以上设置,通过设置压力保护溢流阀;当第一油泵和第二油泵的压力大时,液压油通过压力保护溢流阀流回油箱;进而降低油泵的压力。

23.进一步的,第一油泵的控制油口与压力保护溢流阀之间连接有第一单向阀;第二油泵的控制油口与压力保护溢流阀之间连接有第二单向阀。

24.进一步的,泵站系统还包括第一卸荷阀和第二卸荷阀;第一油泵的控制油口与第一卸荷阀的一端;第二油泵的控制油口与第二卸荷阀的一端连接;第一卸荷阀的另一端和第二卸荷阀的另一端与油箱连接。

25.以上设置,第一油泵和第二油泵启动时荷载较大;通过第一卸荷阀对第一油泵进行卸荷;通过第二卸荷阀对第二油泵进行卸荷;降低第一油泵和第二油泵的荷载。

26.进一步的,夹紧液控单向阀的出油口与夹紧油缸的无杆腔口之间连接有储能器。

27.以上设置,通过设置储能器;从夹紧液控单向阀出油口流出的液压油一部分储存在储能器内;这样当液压油不在再从夹紧液控单向阀进油口输入时,储能器仍能保持夹紧油缸伸出的外撑力不变。

附图说明

28.图1为本实用新型的液压系统的原理图。

29.图2为图1中a的放大图。

30.图3为图1中b的放大图。

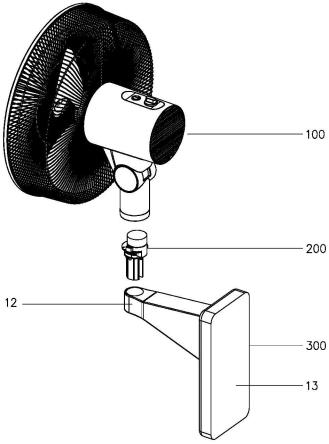

31.图4为使用本实用新型的盘车与轮毂配合的示意图。

32.图5为使用本实用新型的推拉油缸与轮毂配合的示意图。

具体实施方式

33.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

34.如图1-5所示;一种叶片安装盘车的液压系统,包括动力系统1和控制系统2;控制系统2设有两组以上;动力系统1对两组以上的控制系统2供油;在本实施中,控制系统2设有五组。每组控制系统2都包括锁紧油路23、夹紧油路22和推拉油路21。所述动力系统1包括油箱11和泵站系统12;油箱11与泵站系统12连接。锁紧油路23包括锁紧三位四通电磁阀231、锁紧液控单向阀232和锁销油缸233;锁紧三位四通电磁阀231的p1端与泵站系统12连接;锁紧三位四通电磁阀231的t1端与油箱11连接;锁紧三位四通电磁阀231的a1端与锁紧液控单向阀232的控制油口、锁销油缸233的有杆腔口连接;锁紧三位四通电磁阀231的b1端与锁紧液控单向阀232的进油口连接;锁销油缸233的无杆腔口与锁紧液控单向阀232的出油口连接。

35.夹紧油路22包括夹紧三位四通电磁阀221、夹紧液控单向阀222和夹紧油缸223;夹紧三位四通电磁阀221的p2端与泵站系统12连接;夹紧三位四通电磁阀221的t2端与油箱11连接;夹紧三位四通电磁阀221的a2端与夹紧液控单向阀222的控制油口、夹紧油缸223的有杆腔口连接;夹紧三位四通电磁阀221的b2端与夹紧液控单向阀222的进油口连接。

36.在夹紧液控单向阀222的出油口与夹紧油缸223的无杆腔口之间连接有储能器224。通过设置储能器224;从夹紧液控单向阀222出油口流出的液压油一部分储存在储能器224内;这样当液压油不在再从夹紧液控单向阀222进油口输入时,储能器224仍能保持夹紧油缸223伸出的外撑力不变。

37.在夹紧三位四通电磁阀221与夹紧液控单向阀222之间连接有夹紧单向节流阀。夹紧单向节流阀包括夹紧单向阀225和夹紧节流阀226;夹紧节流阀226的进油口与夹紧三位四通电磁阀221的b2端连接;夹紧节流阀226的出油口与夹紧液控单向阀222的进油口连接;夹紧单向阀225的进油口与夹紧节流阀226的出油口连接,夹紧单向阀225的出油口与夹紧节流阀226的进油口连接。

38.推拉油路21包括推拉电比例换向阀211、推拉平衡阀和推拉油缸212;推拉电比例换向阀211的p3端与泵站系统12连接;推拉电比例换向阀211的t3端与油箱11连接;推拉电比例换向阀211的a3端和b3端与推拉平衡阀连接;推拉平衡阀与推拉油缸212的有杆腔口和推拉油缸212的无杆腔口连接。通过推拉电比例换向阀211控制推拉油缸212;使多个推拉油缸212的同步效果;通过设置推拉平衡阀对推拉油缸212的无杆腔和推拉油缸212的有杆腔进行保压。

39.推拉平衡阀包括第一推拉单向阀213、第二推拉单向阀215、第一推拉溢流阀214和第二推拉溢流阀216。第一推拉溢流阀214的出油口与推拉三位四通电磁阀的a3端连接,第一推拉溢流阀214的进油口与推拉油缸212的有杆腔口连接;第二推拉溢流阀216的出油口与推拉三位四通电磁阀b3端连接,第二推拉溢流阀216的进油口与推拉油缸212的无杆腔口连接。第一推拉单向阀213的进油口与第一推拉溢流阀214的出油口连接,第一推拉单向阀213的出油口与第一推拉溢流阀214的进油口连接;第二推拉单向阀215的进油口与第二推拉溢流阀216的出油口连接,第二推拉单向阀215的出油口与第二推拉溢流阀216的进油口连接。

40.推拉油路21还包括第一推拉逻辑阀217和第二推拉逻辑阀218;第一推拉逻辑阀

217的a5端与推拉油缸212的有杆腔口连接;第二推拉逻辑阀218的a6端与推拉油缸212的无杆腔口连接;两个以上的第一推拉逻辑阀217的另一端相互连接;在本实施例中,五个第一推拉逻辑阀217的b5端相互连通。两个以上的第二推拉逻辑阀218的另一端相互连接;在本实施例中,五个第二推拉逻辑阀218的b6端相互连通。所述动力系统1还包括和动力三位四通电磁阀13;油箱11与动力三位四通电磁阀13的t4端连接;泵站系统12与动力三位四通电磁阀13的p4端连接;第一推拉逻辑阀217的信号端和第二推拉逻辑阀218的信号端都与动力三位四通电磁阀13的a4端连接。动力三位四通电磁阀13的b4端截止。第一推拉逻辑阀217的泄油口和第二推拉逻辑阀218的泄油口都与油箱11连接。

41.泵站系统12包括第一油泵121、第二油泵122和压力保护溢流阀123;第一油泵121的进油口、第一油泵121的回油口、第二油泵122的进油口、第二油泵122的回油口都与油箱11连接;第一油泵121的出油口和第二油泵122的出油口都与动力三位四通电磁阀13的一端、锁紧三位四通电磁阀231的一端、夹紧三位四通电磁阀221的一端、推拉电比例换向阀211的一端连接;第一油泵121的控制油口和第二油泵122的控制油口都与压力保护溢流阀123的一端连接,压力保护溢流阀123的另一端与油箱11连接。通过设置压力保护溢流阀123;当第一油泵121和第二油泵122的压力大时,液压油通过压力保护溢流阀123流回油箱11;进而降低油泵的压力。

42.第一油泵121的控制油口与压力保护溢流阀123之间连接有第一单向阀124;第二油泵122的控制油口与压力保护溢流阀123之间连接有第二单向阀125。通过设置第一单向阀124避免液压油从压力保护溢流阀123流出到第一油泵121流出;通过设置第二单向阀125避免液压油从压力保护溢流阀123流出到第二油泵122流出。

43.泵站系统12还包括第一卸荷阀126和第二卸荷阀127;第一油泵121的控制油口与第一卸荷阀126的一端;第二油泵122的控制油口与第二卸荷阀127的一端连接;第一卸荷阀126的另一端和第二卸荷阀127的另一端与油箱11连接。

44.第一油泵121和第二油泵122启动时荷载较大;通过第一卸荷阀126对第一油泵121进行卸荷;通过第二卸荷阀127对第二油泵122进行卸荷;降低第一油泵121和第二油泵122的荷载,避免第一油泵121和第二油泵122启动时产生的较大荷载对泵站系统12造成冲击。

45.在本实施中,第一油泵121的出油口和第二油泵122的出油口都与高压滤器128的一端连接;高压滤器128的另一端与推拉电比例换向阀211、夹紧三位四通电磁阀221、锁紧三位四通电磁阀231和动力三位四通电磁阀13连接。通过设置高压滤器128,保持液压油的清洁度。进一步的,在油箱11上设有冷却器111、液位计(图中未示出)、高油温报警(图中未示出)和低液位报警(图中未示出);冷却器111用于对油箱11内的液压油进行冷却;液位计用于显示油箱11内的液压油的液位;高油温报警用于检测油箱11内的液压油的油温并发出预警;低液位报警用于检测油箱11内的液压油并发出预警。

46.参照图4-5所示;在盘车3上安装有锁销油缸233、夹紧油缸223和推拉油缸212。轮毂包括固定部41和转动部42;在转动部上设有三个安装孔43。转动部42安装在固定部41上相对固定部41进行转动。锁销油缸233用于对固定部41进行定位;夹紧油缸223用于对固定部41进行夹紧;推拉油缸212用于转动转动部42。在固定部底部设有五个定位孔(图中未示出);在本实施例中,锁销油缸233伸入到定位孔内对固定部41进行定位;同时盘车驱动推拉油缸212深入到转动部42内部;然后通过夹紧油缸223对固定部41进行夹紧;夹紧固定部41

后五个推拉油缸212同步伸出与转动部42的内表面接触驱动转动部42转动;进而驱动安装孔43发生转动,使得安装孔43能与待安装的叶片对准。

47.液压系统通过动力系统1进行供油;通过锁紧三位四通电磁阀231的k1端得电,液压油从p1流向b1;锁销油缸233内的液压油从a1流向t1;液压油流入锁紧液控单向阀232的进油口然后流入锁销油缸233的无杆腔口,实现锁销油缸233伸出。通过锁紧三位四通电磁阀231的k2端得电;液压油从p1流向a1;液压油流向锁紧液控单向阀232的控制油口打开锁紧液控单向阀232;锁销油缸233内的液压油从b1流向t1;液压油从锁销油缸233的无杆腔口流向锁紧液控单向阀232的出油口,然后通过锁紧三位四通电磁阀231排出,实现锁销油缸233缩回;锁紧油路23通过伸出锁销油缸233对轮毂进行定位。

48.通过夹紧三位四通电磁阀221的k3端得电,液压油从p2流向b2;夹紧油缸223内的液压油从a2流向t2;液压油流入夹紧液控单向阀222的进油口然后然后流入夹紧油缸223的无杆腔口,实现夹紧油缸223伸出。通过夹紧三位四通电磁阀221的k4端得电,液压油从p2流向a2;液压油流向夹紧液控单向阀222的控制油口打开夹紧液控单向阀222;夹紧油缸223内的液压油从b2流向t2;液压油从夹紧油缸223的无杆腔口流向夹紧液控单向阀222的出油口,然后通过夹紧三位四通电磁阀221排出,实现夹紧油缸223缩回;夹紧油路22通过伸出夹紧油缸223对轮毂进行夹紧。

49.通过推拉电比例换向阀211向a端换向,液压油从p3流向b3;推拉油缸212内的液压油从a3流向t3;液压油流入推拉油缸212的无杆腔口,实现推拉油缸212伸出。通过推拉电比例换向阀211向b端换向,液压油从p3流向a3;推拉油缸212内的液压油从b3流向t3;液压油从推拉油缸212的无杆腔口流出,然后通过推拉电比例换向阀211排出,实现推拉油缸212缩回。推拉油路21通过伸出推拉油缸212推动轮毂转动。

50.通过设置第一推拉逻辑阀217和第二推拉逻辑阀218;当相邻推拉油缸212之间的第一推拉逻辑阀217和第二推拉逻辑阀218都连通时;一推拉油缸212内的液压油会流入其他推拉油缸212内;控制多个推拉油缸212动作时;使多个推拉油缸212内的液压油的油量一致;进而使推拉油缸212内内的油压保持一致。同时,通过动力三位四通电磁阀13换向,控制第一推拉逻辑阀217和第二推拉逻辑阀218进行换向;相邻推拉油缸212之间的第一推拉逻辑阀217和第二推拉逻辑阀218不连通时;控制其中一个推拉油缸212动作时;该推拉油缸212内的液压油不能流向其余推拉油缸212;进而不对其余推拉油缸212造成干涉。当多个推拉电比例换向阀211都向a端换向时,动力系统1供油,多个推拉油缸212的油压一致,多个推拉油缸212同步伸出;当多个推拉电比例换向阀211都向b端换向时,动力系统1供油,多个推拉油缸212内的油压一致,多个推拉油缸212同步缩回。而当动力三位四通电磁阀13换向后;单独控制每个推拉油缸212伸出或缩回时;不影响其余推拉油缸212的油压。避免单独控制一个推拉油缸212伸出或缩回时;其余推拉油缸212不动作;多个推拉油缸212内一致的油压对需要活动的推拉油缸212造成干涉。通过设置动力三位四通电磁阀13,既能控制多个推拉油缸212同步伸出,多个推拉油缸212同步缩回;也能单独控制每个推拉油缸212伸出和缩回。

51.本实用新型的控制方法,包括以下步骤:

52.(1).预设计时时限;计时时限用于计算第一油泵和第二油泵启动后的运行时间;

53.(1.1).第一卸荷阀的k7端和第二卸荷阀的k8得电,第一卸荷阀和第二卸荷阀换

向;

54.(2).启动第一油泵和第二油泵,计时时限开始计时;进入第一油泵的液压油从第一油泵的控制油口流向第一卸荷阀,液压油从a7流向t7然后回流到油箱;进入第二油泵的液压油从第二油泵的控制油口流向第二卸荷阀,液压油从a8流向t8然后回流到油箱;

55.(3).判断计时时限是否结束,若是,则进行步骤(4);

56.(4).第一卸荷阀的k7端和第二卸荷阀的k8得电,第一卸荷阀和第一卸荷阀换向;进入第一油泵的液压油从第一油泵的出油口流出;进入第二油泵的液压油从第二油泵的出油口流出;

57.(5).锁紧三位四通电磁阀k1端得电,液压油从p1流向b1然后流入锁销油缸的无杆腔口,锁销油缸的有杆腔口内的液压油从a1流向t1;锁销油缸伸出,锁销油缸完全伸出后,锁紧三位四通电磁阀复位到中位;

58.(6).夹紧三位四通电磁阀的k3端得电,液压油从p2流向b2然后流入夹紧油缸的无杆腔口,夹紧油缸的有杆腔口内的液压油从a1流向t1;夹紧油缸伸出;当夹紧油缸完全伸出后,夹紧三位四通电磁阀复位到中位;

59.(7).多个推拉电比例换向阀向a端换向,液压油从p3流向b3然后流入推拉油缸的无杆腔口,推拉油缸的有杆腔口内的液压油从a3流向t3;多个推拉油缸同步伸出;推拉油缸驱动转动部转动;

60.(8).判断轮毂的安装孔是否与叶片对准;若否,则推拉油缸继续伸出驱动转动部转动;若是,则进行步骤(9);

61.(9).推拉电比例换向阀复位到中位;

62.(10).将叶片安装到安装孔;当前叶片安装完成进行步骤(11);

63.(11).动力三位四通电磁阀的k5端得电;液压油不再输入第一逻辑阀信号端和第二逻辑阀的信号端;第一逻辑阀和第二逻辑阀换向;

64.(12).单独控制每个推拉油缸依次缩回;全部推拉油缸都缩回后,动力三位四通电磁阀的k5端失电;然后进行步骤(13);

65.(13).然后重复步骤(7)-(12)完成所有叶片的安装。

66.(14).锁紧三位四通电磁阀k2端得电,锁销油缸缩回;夹紧三位四通电磁阀的k4端得电,夹紧油缸缩回;然后锁紧三位四通电磁阀和夹紧三位四通电磁阀复位到中位。

67.以上方法,由于油泵启动时,启动油泵的电机的荷载较大;启动第一油泵和第二油泵前,第一卸荷阀和第二卸荷阀先进行换向,使第一油泵的控制油口、第二油泵的控制油口都与油箱连通;第一油泵和第二油泵启动后,进入第一油泵和第二油泵的液压油回流到油箱;降低第一油泵和第二油泵内的液压油的油量,进而降低电机的荷载;由于第一油泵和第二油泵运作一段时间后,电机的荷载会下降;通过计时时限,当第一油泵和第二油泵的运行时间达到计时时限;判断第一油泵和第二油泵正常运行,其电机荷载已下降;此时关闭第一卸荷阀和第一卸荷阀;让第一油泵出油口和第二油泵的出油口能输出液压油。然后先伸出锁销油缸对轮毂的固定部进行定位;然后再伸出夹紧油缸对轮毂的固定部进行夹紧;然后再伸出推拉油缸推动轮毂的转动部进行转动;当转动部转动使得安装孔与叶片对准后;推拉电比例换向阀复位到中位;推拉油缸对转动部进行支撑进而使转动部保持不动;当叶片安装完成后,动力三位四通电磁阀得电;然后单独控制每个推拉油缸依次缩回;当其中一推

拉油缸缩回时,通过剩余的推拉油缸对转动部进行支撑进而使转动部保持不动。所述推拉油缸驱动轮毂转动的方法、叶片安装在轮毂上的方法为现有技术,在此不做累述。

68.上述方法中:

69.步骤(4)中还包括:从第一油泵的出油口、第二油泵的出油口流出的液压油进入到高压滤器进行过滤后再流向推拉电比例换向阀、夹紧三位四通电磁阀、锁紧三位四通电磁阀和动力三位四通电磁阀。

70.步骤(12)具体为:多个推拉电比例换向阀向b端换向,液压油从p3流向a3然后流入推拉油缸的有杆腔口,推拉油缸的无杆腔口内的液压油从b3流向t3;多个推拉油缸同步缩回。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。