1.本技术涉及电池技术领域,特别涉及一种电池。

背景技术:

2.锂离子电池具有重量轻、储能大、功率大、无污染、寿命长、自放电系数小、温度适应范围广等优点,因此逐渐受到人们的青睐,在储能及动力电池领域也逐渐取代了其它的传统电池。

3.现有电池一般包括电芯、外壳、盖板以及绝缘膜,在电池组装过程中,先将绝缘膜包裹电芯,然后将电芯插入外壳的容纳腔,由于绝缘膜为柔性材料、外壳为刚性材料,在电芯装入外壳内时,外壳对电池的插入端的绝缘膜进行剐蹭,导致插入端的绝缘膜的绝缘性能降低,电池的内绝缘容易出问题,电池短路风险较高。

技术实现要素:

4.本技术的目的是提供一种内部绝缘性好、安全性高的电池。

5.为达到上述目的,本技术提供了一种电池,其包括:外壳,所述外壳为中空结构,所述外壳对应设置的两端分别设置有开口;电芯,所述电芯设置在所述外壳内,所述电芯包括对应设置的两个端面及侧面,且所述侧面与所述端面连接,所述电芯的两个所述端面分别与所述外壳的开口对应,且每个端面上均设置有极耳;绝缘膜,所述绝缘膜包裹所述侧面,并延伸至所述端面;绝缘支架,所述绝缘支架设置在所述电芯的至少一个端面上,并与所述绝缘膜连接;以及两个盖板,两个所述盖板分别密封两个所述开口,所述盖板上设置有与所述极耳连接的极柱,所述绝缘支架套设在极柱上或者所述绝缘支架位于所述极柱与所述端面之间。

6.与现有技术相比,上述的技术方案具有如下的优点:在将包裹绝缘膜的电芯插入外壳内的过程中,绝缘支架与外壳优先接触,避免了外壳对绝缘膜剐蹭导致绝缘膜的绝缘性能降低的情况发生,即保证了组装好的电池的内部的绝缘性,从而降低了电池内部发生短路的概率,提高了电池的使用安全性;另外,由于绝缘支架压紧绝缘膜,使绝缘膜更牢固的包裹在电芯上,从而避免了绝缘膜在装配过程中发生松散的情况,使绝缘膜起到良好的绝缘效果,从而降低了电池内部发生短路的概率,提高了电池的使用安全性,提高了产品的合格优率。

附图说明

7.以下附图仅旨在于对本技术做示意性说明和解释,并不限定本技术的范围。其中:

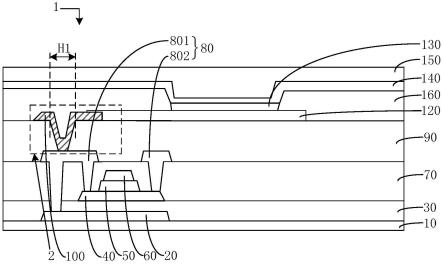

8.图1是本技术的电池的结构示意图;

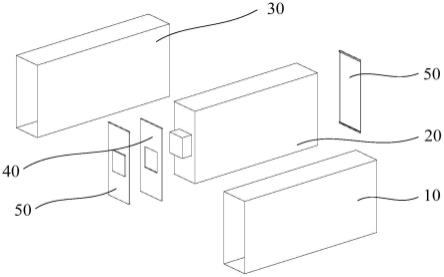

9.图2是图1所示的电池的第一种实施例的分解结构示意图;

10.图3是图1所示的电池的第二种实施例的分解结构示意图;

11.图3a是图1所示电池的第一种实施例的局部剖视图;

12.图3b是图1所示电池的第二种实施例的局部剖视图;

13.图4是图1所示的电池的第三种实施例的分解结构示意图;

14.图4a是图1所示电池的第三种实施例的局部剖视图;

15.图4b是图1所示电池的第四种实施例的局部剖视图;

16.图5是图1所示的电池的第四种实施例的分解结构示意图;

17.图6是图1所示的电池的第五种实施例的分解结构示意图;

18.图7是本技术所述绝缘支架的第一种实施例的结构示意图;

19.图8是图1所示的电池的第六种实施例的分解结构示意图;

20.图9是本技术所述绝缘支架的第二种实施例的结构示意图。

21.附图标号说明:

22.10、外壳;20、电芯;21、极耳;22、端面;30、绝缘膜;40、绝缘支架;41、通孔;42、压板;43、间隙;50、盖板;51、极柱;61、第一绝缘件;62、第二绝缘件;100、电池。

具体实施方式

23.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

24.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

25.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。下述讨论提供了本技术的多个实施例。虽然每个实施例代表了申请的单一组合,但是本技术不同实施例可以替换,或者合并组合,因此本技术也可认为包含所记载的相同和/或不同实施例的所有可能组合。因而,如果一个实施例包含a、b、c,另一个实施例包含b和d的组合,那么本技术也应视为包括含有a、b、c、d的一个或多个所有其他可能的组合的实施例,尽管该实施例可能并未在以下内容中有明确的文字记载。此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

26.如图1和图2所示,本技术的实施例提供的包括:外壳10、电芯20、绝缘膜30、绝缘支架40以及两个盖板50。

27.外壳10为中空结构,外壳10对应设置的两端分别设置有开口。

28.电芯20设置在外壳10内,电芯20包括对应设置的两个端面22及侧面,且侧面与端面22连接,电芯20的两个端面22分别与所述外壳的开口对应,且每个端面22上均设置有极耳21。

29.绝缘膜30包裹侧面,并延伸至端面22。

30.绝缘支架40设置在电芯20的至少一个的端面22上,并与绝缘膜30连接。在本技术的一个具体实施例中,绝缘膜30与绝缘支架40热熔相连接,热熔连接保证了绝缘支架40与绝缘膜30之间的连接可靠性,同时使绝缘支架40与电芯20的端面22贴合更加的紧密。

31.两个盖板50分别密封两个开口,且盖板50与极耳21连接,如图3a、图4a和图4b所示,盖板50上设置有与极耳21连接的极柱51,绝缘支架40套设在极柱51或者绝缘支架40位于极柱51与端面22之间。

32.在电池100组装过程中,先将绝缘膜30包裹电芯20,然后将电芯20插入外壳10的容纳腔,由于绝缘膜30为柔性材料、外壳10为刚性材料,在电芯20装入外壳10内时,外壳10对电芯20的插入外壳的一端的绝缘膜30进行剐蹭,导致插入外壳的一端的绝缘膜30的绝缘性能降低,本技术提供的电池100,绝缘支架40使绝缘膜30与电芯20为一个整体,在将包裹绝缘膜30的电芯20插入外壳10内的过程中,绝缘支架40与外壳10优先接触,绝缘支架40对电芯20的插入外壳的一端的绝缘膜30起到了保护作用,避免了外壳10对绝缘膜30剐蹭导致绝缘膜30的绝缘性能降低的情况发生,即保证了组装好的电池100的内部的绝缘性,进而降低了电池100内部发生短路的概率,提高了电池100的使用安全性,提高了产品的合格优率。

33.另外,由于绝缘支架40压紧绝缘膜30,使绝缘膜30更牢固的包裹在电芯20上,从而避免了绝缘膜30在装配过程中发生松散的情况,使绝缘膜30起到良好的绝缘效果,从而降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

34.下面结合附图具体阐述绝缘支架设置方式的几个实施例。

35.实施例一

36.如图3所示,一个端面22上设置有绝缘支架40,另一个端面22与盖板50之间设置有第一绝缘件61,如图3b、图4a和图4b所示,至少部分第一绝缘件61位于极柱51与盖板50之间;具体地,第一绝缘件61固定在两个盖板50中的一个盖板50上,两个盖板50中的另一盖板50与绝缘支架40连接,第一绝缘件61与绝缘膜30连接。在本技术的一个具体实施例中,绝缘膜30包裹在第一绝缘件61上,或者,第一绝缘件61抵压在绝缘膜30上。另外,绝缘膜30与第一绝缘件61热熔连接。在组装电池100的过程中,当电芯20完全插入外壳10内后,将盖板50盖设在外壳10上,且将绝缘支架40与盖板50连接,绝缘支架40与盖板50可拆卸连接或者固定连接。盖板50与绝缘支架40为独立的两个部件。

37.当电芯20完全插入外壳10内后,一个盖板50上的第一绝缘件61抵压在绝缘膜30上,另一个盖板50与绝缘支架40连接,第一绝缘件61使绝缘膜30更牢固的包裹在电芯20上,从而避免了绝缘膜30在装配过程中发生松散的情况,使绝缘膜30起到良好的绝缘效果,进而降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

38.如图4所示,在本技术的一个具体实施例中,绝缘支架40与盖板50之间设置有第二绝缘件62,如图4a和图4b所示,至少部分第二绝缘件62位于极柱51与盖板50之间;即两个盖板50上均设置有绝缘件,第一绝缘件61和第二绝缘件62分别固定在盖板50上,第一绝缘件61与绝缘膜30连接,第二绝缘件62与绝缘支架40连接。

39.当电芯20完全插入外壳10内后,第一绝缘件61抵压在绝缘膜30上,第二绝缘件62与绝缘支架40可拆卸连接,第一绝缘件61及第二绝缘件62使绝缘膜30更牢固的包裹在电芯20上,从而避免了绝缘膜30在装配过程中发生松散的情况,使绝缘膜30起到良好的绝缘效果,从而降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

40.实施例二

41.如图5所示,两个端面22上均设置有绝缘支架40,即电池100包括两个绝缘支架40,盖板50与极耳21连接。在组装电池100的过程中,当电芯20完全插入外壳10内后,将盖板50盖设在外壳10上,且将绝缘支架40与盖板50连接,绝缘支架40与盖板50可拆卸连接或者固定连接。盖板50与绝缘支架40为独立的两个部件。

42.绝缘膜30包裹电芯20后,两个绝缘支架40分别压盖在电芯20的两端的绝缘膜30

上,然后将电芯20的插入外壳的一端插入外壳10内,当电芯20完全插入外壳10内后,两个盖板50分别盖在外壳10的两端上,并与绝缘支架40可拆卸连接或者固定连接,使绝缘膜30更牢固的包裹在电芯20上,从而避免了绝缘膜30在装配过程中发生松散的情况,使绝缘膜30起到良好的绝缘效果,从而降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

43.如图6所示,在本技术的一个具体实施例中,绝缘支架40与盖板50之间设置有第二绝缘件62,且至少部分第二绝缘件62位于极柱51与盖板50之间,即电池100还包括两个第二绝缘件62,两个第二绝缘件62分别设置在两个盖板50上,第二绝缘件62与绝缘支架40连接。

44.当电芯20完全插入外壳10内后,盖板50上的第二绝缘件62抵压在绝缘支架40上,使绝缘支架40更好固定绝缘膜30,以使绝缘膜30更牢固的包裹在电芯20上,从而避免了绝缘膜30在装配过程中发生松散的情况,使绝缘膜30起到良好的绝缘效果,从而降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

45.下面结合附图具体阐述绝缘支架的几个的实施例。

46.实施例一

47.如图6和图7所示,绝缘支架40为板状结构,且绝缘支架40上设置有与极耳21对应的通孔41,极耳21穿过通孔41与盖板50连接。

48.绝缘支架40呈板状,能够使绝缘支架40与电芯20的端面22更加的贴合,从而使绝缘支架40与绝缘膜30连接的更加的紧密,使绝缘膜30更牢固的包裹在电芯20上,避免了绝缘膜30在装配过程中发生松散的情况,进而使绝缘膜30起到良好的绝缘效果,降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

49.如图2至图7所示,在本技术的一个实施例中,沿垂直于端面22的方向上,绝缘支架40的厚度h为1mm-25mm。

50.若板状的绝缘支架40的厚度小于1mm,绝缘支架40的厚度较薄,导致绝缘支架40的整体强度不够容易损坏;若板状的绝缘支架40的厚度大于25mm,绝缘支架40的厚度较厚,导致绝缘支架40的整体笨重且占用电池100内部的空间较大影响电池100的性能。因此,绝缘支架40的厚度在1mm-25mm内,在满足绝缘支架40使用要求的情况下,绝缘支架40结构强度高,且使电池100内部的空间布局合理,从而保证了电池100的使用性能。

51.如图2至图7所示,在本技术的一个实施例中,沿平行于端面22的方向上,绝缘支架40的宽度d为端面22的宽度的70%-100%;沿平行于端面22的方向上,绝缘支架40的长度l为端面22的长度的70%-100%。

52.若绝缘支架的宽度小于端面22的宽度的70%,绝缘支架40的整体强度不够,导致绝缘支架40容易损坏;若绝缘支架的宽度大于端面22的宽度的100%,绝缘支架40占用电池100内部的空间较大影响电池100的性能。因此,绝缘支架的宽度为端面22的宽度的70%-100%,在满足绝缘支架40使用要求的情况下,绝缘支架40结构强度高,且使电池100内部的空间布局合理,从而保证了电池100的使用性能。同理,若绝缘支架的长度小于端面22的长度的70%,绝缘支架40的整体强度不够,导致绝缘支架40容易损坏;若绝缘支架的长度大于端面22的长度的100%,绝缘支架40占用电池100内部的空间较大影响电池100的性能。因此,绝缘支架的长度为端面22的长度的70%-100%,在满足绝缘支架40使用要求的情况下,绝缘支架40结构强度高,且使电池100内部的空间布局合理,从而保证了电池100的使用性

能。

53.实施例二

54.如图8和图9所示,绝缘支架40包括两个压板42,两个压板42均固定在端面22上,且两个压板42之间具有间隙43,极耳21穿过间隙43。

55.每一个压板42与电芯20的接触面积较小,使压板42与电芯20的端面22之间的单位面积受力更大,能够使压板42与电芯20的端面22更加的贴合,即能够使绝缘支架40与电芯20的端面22更加的贴合,从而使绝缘支架40与绝缘膜30连接的更加的紧密,使绝缘膜30更牢固的包裹在电芯20上,避免了绝缘膜30在装配过程中发生松散的情况,进而使绝缘膜30起到良好的绝缘效果,降低了电池100内部发生短路的概率,提高了电池100的使用安全性。

56.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应作广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

57.以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。