1.本实用新型属于金属冶炼设备技术领域,具体涉及一种连铸大包下渣的检测系统。

背景技术:

2.连铸钢包在转炉起到盛放钢水功能,在精炼炉上具有盛放钢水、吹气上浮夹杂物、钢液保温、调节各种元素含量等功能。钢液在连铸工序上依次经钢包上水口、钢包长水口、中间包、浸入式水口注入结晶器内冷却形成坯壳,随着连铸机拉矫机持续作用,在经过二次冷却作用后持续形成固定形状坯料,后续经过连轧或切割形成需要的定尺产品。通过检测钢包大包下渣时机来控制钢包关包时间,是提高优特钢产品纯净程度的控制手段之一,当大包钢液浇铸到后期会遇到钢液与精炼渣料的临界点,若控制关包时间过早会有钢液剩余过多,造成收得率减少,从而增加冶炼成本;若控制关包时间过晚会造成吸附到渣系中的夹杂物卷入中间包钢液中造成钢液污染。

3.为了能准确控制钢液与精炼渣料临界点及时控制关闭钢包,避免人为感官控制,现有技术中开发了许多钢包下渣检测技术,如:电磁线圈控制、超声波探测控制、钢液重量计算等方法,存在结构复杂、由钢包顶部插入探针测量渣层厚度安装与测量不便、难以直观检测判断关包时机的缺陷,造成渣料混入或钢液浪费。

技术实现要素:

4.本发明旨在至少在一定程度上解决上述技术问题之一,本实用新型提供一种连铸大包下渣的检测系统。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种连铸大包下渣的检测系统,包括钢包本体、电阻测量仪和中间包,所述钢包本体底部设有上水口、第一钢包钢液导体和第二钢包钢液导体,钢包本体内的钢液经上水口向中间包内流通,所述第一钢包钢液导体与电阻测量仪之间设有第一导线,所述第二钢包钢液导体与第一导线之间设有电连接的第二导线,所述电阻测量仪连接有第三导线,所述第三导线连接有中包钢液导体,所述中包钢液导体置于中间包的钢液中。

7.上述检测系统,优选地,所述钢包本体内设砌筑有内壁耐火砖和底部耐火砖,所述第一钢包钢液导体和第二钢包钢液导体预埋于底部耐火砖中且顶部高于底部耐火砖顶面。

8.优选地,所述第一钢包钢液导体和第二钢包钢液导体顶部高于底部耐火砖顶面3-5cm。

9.上述检测系统,优选地,所述第一钢包钢液导体和第二钢包钢液导体分别位于上水口两侧。

10.上述检测系统,优选地,所述第一钢包钢液导体、第二钢包钢液导体和中包钢液导体均为氧化锆材质制成的导电芯。

11.上述检测系统,优选地,所述上水口底部设有滑门。

12.上述检测系统,优选地,所述电阻测量仪设置在plc中,所述plc电连接有电脑采集设备,所述电脑采集设备用于采集plc中电阻测量仪的电阻数据并输入电脑显示。

13.与现有技术相比,本实用新型的有益效果是:

14.(1)钢包本体内的钢液由底部上水口流入中间包内时,由于钢液本身具备导电性能,形成钢液、电阻测量仪和钢液的闭合回路,在plc工作下在线电阻测量阻值;至钢包浇铸末期钢液浇完,第一钢包钢液导体、第二钢包钢液导体与剩余表面渣料接触并与钢液分开,渣料阻值逮住线电阻测量阻值呈现增加趋势,此时关闭上水口,降低渣料进入中间包,直观显示检测结果,便于判断关包临界点。

15.(2)整套系统投入资金较少,设备原理、结构简单,便于安装维护,维护成本较低,在使用较少的资金下,解决连铸大包下渣检测问题,降低浇铸剩余钢液,提高收得率进而增加收益。

16.综上,通过物理电阻法探测钢包底部钢液与钢液表面精炼渣料临界点,准确探测渣料与钢液浇铸结束时间,避免人为感官控制,避免渣料与钢液混入中间包钢液内,很大程度上提高钢水的纯净度,降低钢材产品因钢包下渣的导致夹渣概率,同时避免钢液浪费降低冶炼成本,适用于各种金属冶炼的连铸大包下渣生产控制,尤其适用于对夹杂物要求较高的优特钢种。

附图说明

17.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

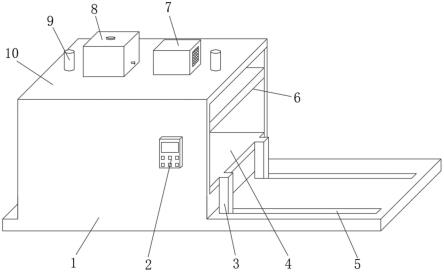

18.图1是本实用新型一实施方式的钢包本体俯视结构图;

19.图2是本实用新型一实施方式盛放钢液的钢包本体结构图;

20.图3是本实用新型一实施方式的钢包浇铸过程示意图;

21.图4是本实用新型一实施方式的钢包浇铸末期示意图。

22.图中:钢包本体1,上水口101、第一钢包钢液导体102和第二钢包钢液导体103,内壁耐火砖104和底部耐火砖105,滑门106,电阻测量仪2,第一导线201,第二导线202,第三导线203,中包钢液导体204,中间包3,长水口301,电脑采集设备4,钢液5,表面渣料6。

具体实施方式

23.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第

二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

25.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

26.如图1-4所示,为本实用新型所述连铸大包下渣的检测系统的一种较佳实施方式,所述检测系统包括钢包本体1、电阻测量仪2和中间包3,所述钢包本体1底部设有上水口101、第一钢包钢液导体102和第二钢包钢液导体103,钢包本体1内的钢液5经上水口101向中间包3内流通,所述第一钢包钢液导体102与电阻测量仪2之间设有第一导线201,所述第二钢包钢液导体103与第一导线201之间设有电连接的第二导线202,所述电阻测量仪2连接有第三导线203,所述第三导线203连接有中包钢液导体204,所述中包钢液导体204置于中间包3的钢液5中。

27.上述检测系统,优选地,所述钢包本体1内设砌筑有内壁耐火砖104和底部耐火砖105,所述第一钢包钢液导体102和第二钢包钢液导体103预埋于底部耐火砖105中且顶部高于底部耐火砖105顶面。

28.优选地,所述第一钢包钢液导体102和第二钢包钢液导体103顶部高于底部耐火砖105顶面3-5cm,距离适宜便于及时检测钢包底部钢液与钢液表面精炼渣料临界点。

29.上述检测系统,优选地,所述第一钢包钢液导体102和第二钢包钢液导体103分别位于上水口101两侧,将第一钢包钢液导体102和第二钢包钢液导体103预埋于上水口101两侧、通过砌筑底部耐火砖105实现第一钢包钢液导体102和第二钢包钢液导体103的安装,并通过底部耐火砖105和内壁耐火砖104保证钢包本体1耐高温性能。

30.上述检测系统,优选地,所述第一钢包钢液导体102、第二钢包钢液导体103和中包钢液导体204均为氧化锆材质制成的导电芯,氧化锆质耐材在高温下具备导电性能,优选地,所述第一导线201、第二导线202和第三导线203选用耐高温电缆线,保证耐用性和检测性。

31.上述检测系统,优选地,所述上水口101底部设有滑门106,通过滑门106与上水口101的相对滑动启闭上水口101,以便在临界点时快速截止操作。

32.上述检测系统,优选地,所述电阻测量仪2设置在plc中,所述plc电连接有电脑采集设备4,所述电脑采集设备4用于采集plc中电阻测量仪2的电阻数据并输入电脑显示,plc中电阻测量仪2与万用表测电阻原理相同,通过电脑采集设备4采集输入电脑显示数字、测量曲线,以便直观测量检测,便于判断。

33.优选地,所述plc和电脑采集设备4安装范围不超过中间包32m2范围,以便在plc工作下实现电阻在线测量。

34.上述检测系统的工作原理为:

35.参见附图2,金属冶炼的连铸大包钢包本体1内盛放有钢液,钢液表面渣料6上浮于钢液顶部,参见图3,打开滑门106使钢包本体1内的钢液由底部上水口101经中间包3的长水口301流入中间包3内,中包钢液导体204置于中间包3的钢液中,由于钢液5本身具备导电性

能,形成钢液5、电阻测量仪2和钢液5的闭合回路,在plc工作下经电脑采集设备4输入电脑显示实现电阻在线测量,钢铁电阻电阻率约为9.78

×

10-8

(ω

·

m);

36.参见图4,当钢包浇铸末期钢液5浇完,仍然残留部分钢液5在上水口101中,钢包底部第一钢包钢液导体102、第二钢包钢液导体103与剩余表面渣料6接触并与钢液分开,渣料主要成分为氧化物,以al2o3为主,al2o3本身不具备导电性能,阻值无穷大,因此此时plc在线电阻测量阻值呈现增加趋势,通过阻值曲线增加的时刻来判断关闭钢包的时间,此时关闭钢包滑门106,降低渣料进入中间包3。

37.通过钢包本体1底部测量传感直观显示检测结果,便于判断关包临界点,整套系统投入资金较少,电阻测量仪2设备厂家较多,便于选择厂家,设备原理、设备结构简单,便于安装维护,维护成本较低,适用于大型、小型金属冶炼带有钢包的工厂,在使用较少的资金下,解决下渣检测问题,降低浇铸剩余钢液,提高收得率进而增加收益。

38.以某钢厂120吨钢包使用来说明本上述具体实施方式的效果:采用此砌筑结构,钢包吊运无影响,烘烤与常规钢包相同。常规钢包保留铸余约为5t,不留铸余渣重1-1.5t,若采用此检测系统和检测方法,对保留铸余钢种可以多浇3t/炉,按200元/吨效益计算,增加效益600元/炉。

39.综上,通过物理电阻法探测钢包底部钢液与钢液表面精炼渣料临界点,准确探测渣料与钢液浇铸结束时间,避免人为感官控制,避免渣料与钢液混入中间包钢液内,且设备结构简单,便于安装,很大程度上提高钢水的纯净度,降低钢材产品因钢包下渣的导致夹渣概率,同时避免钢液浪费降低冶炼成本,适用于各种金属冶炼的连铸大包下渣生产控制,尤其适用于对夹杂物要求较高的优特钢种。

40.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施例的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施例或变更均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。