1.本实用新型涉及电容测试技术领域,特别是涉及一种封装电容测试夹具。

背景技术:

2.目前,通常使用50ω测试夹具测试封装电容,50ω测试夹具为对称型测试夹具,对称型测试夹具是指输入输出端变换成相等的阻抗值,因为被测试设备的输入、输出阻抗不相等,所以现有的50ω测试夹具变换后的输入阻抗与输出阻抗不能够完全匹配被测试电容的测试,输入阻抗失配导致测试大功率容易引起低频振荡,烧毁器件,输出阻抗失配导致测量不准确。并且由于不同封装大小的电容的尺寸较大,使用单层pcb测试,不能确保每一段微带线的阻抗均为50ω,不能精确的测试出电容的s参数,也就是散射参数,是微波传输中的一个重要参数。s12为反向传输系数,也就是隔离。s21为正向传输系数,也就是增益。s11为输入反射系数,也就是输入回波损耗,s22为输出反射系数,也就是输出回波损耗。

技术实现要素:

3.基于此,有必要针对现有的封装电容不能精确测定封装电容微波参数情况,提供一种封装电容测试夹具。

4.一种封装电容测试夹具,包括垂直下压机构,测试座与pcb板组件,所述pcb板组件包括顶层pcb板与若干加厚pcb板,所述测试座安装在所述垂直下压机构的底部,所述顶层pcb板与若干所述加厚pcb板上下依次层叠安放在所述测试座的上端面上,所述pcb板组件的厚度是从中部向边部呈阶梯状逐渐递减的,所述顶层pcb板背离所述加厚pcb板的一侧设置有微带线,所述微带线的宽度是从中心处向边部呈阶梯状逐渐递减的,两块所述加厚pcb板的边部与所述微带线的阶梯部齐平。

5.优选的,所述测试座上端面对应所述加厚pcb板设置有阶梯状凹槽。

6.优选的,所述测试座上端面设置有若干螺栓孔,所述顶层pcb板及所述加厚pcb板上对应设置有通孔。

7.优选的,所述顶层pcb板中部设置有限位块。

8.优选的,所述垂直下压机构包括底板,背板,曲柄组件与压块组件,所述背板及所述测试座垂直安装在所述底板上,所述背板背离所述底板的一端设置有曲柄固定块,所述曲柄组件上端与所述曲柄固定块活动连接,所述曲柄组件下端与所述背板侧部活动连接,所述压块组件安装在所述曲柄组件下端,所述曲柄组件带动所述压块组件上下位移。

9.优选的,所述曲柄组件包括曲柄臂,曲柄块与安装件,所述曲柄块与所述曲柄固定块活动连接,所述曲柄臂一端与所述曲柄块活动连接,所述曲柄臂另一端与所述安装件活动连接,所述安装件侧部与所述背板活动连接,所述压块组件安装在所述安装件下端。

10.优选的,所述压块组件包括压棒,压簧与压块,所述压棒通过压块与安装架连接,所述压簧设置在所述压棒与安装件之间。

11.优选的,所述压棒是聚四氟乙烯制成的。

12.优选的,所述测试座边部还设置有若干连接器。

13.本实用新型的有益之处在于:采用多层pcb板叠压的方式,保证pcb微带线的每一段阻抗都为50ω,精确测定电容的s参数,误差小,并且检测时采用无损伤产品的压紧方式,保证检测后的产品能继续使用,降低测试成本。

附图说明

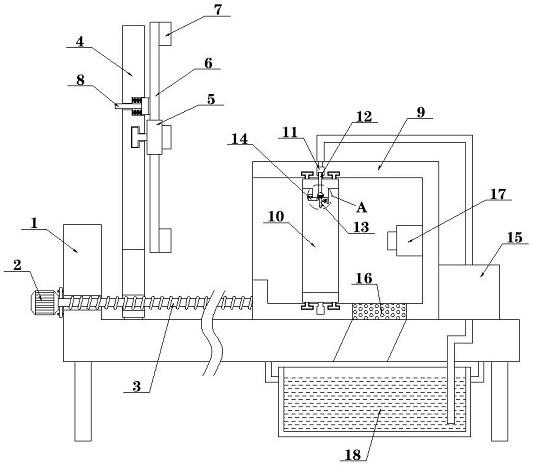

14.图1为其中一实施例一种封装电容测试夹具立体示意图;

15.图2为一种封装电容测试夹具爆炸示意图。

具体实施方式

16.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

17.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

18.如图1~2所示,一种封装电容测试夹具,包括垂直下压机构1,测试座2与pcb板组件3,所述pcb板组件3包括顶层pcb板31与若干加厚pcb板32,所述测试座2安装在所述垂直下压机构1的底部,所述顶层pcb板31与若干所述加厚pcb板32上下依次层叠安放在所述测试座2的上端面上,所述pcb板组件3的厚度是从中部向边部呈阶梯状逐渐递减的,所述顶层pcb板31背离所述加厚pcb板32的一侧设置有微带线311,所述微带线311的宽度是从中心处向边部呈阶梯状逐渐递减的,两块所述加厚pcb板32的边部与所述微带线311的阶梯部齐平。具体的,在本实施例中,电容100顶层pcb板31上端面上,并与顶层pcb板31上的微带线311接触,电连接。为了确保电容100与微带线311之间电连接良好,测试时,使用垂直下压机构1给电容100施加一个垂直向下的力,将电容100牢牢的压紧在顶层pcb板31上,无需焊接,确保测试完成后的电容100无损伤,也能继续出货。进一步的,在本实施例中,在顶层pcb板31下方层叠设置有两块加厚pcb板32,对应的,顶层pcb板31上的微带线311的宽度,是呈三段式的,其宽度从顶层pcb板31的中心处,向边部逐渐递减两次,且每一次微带线311宽度减小形成的阶梯部与加厚pcb板32对应。具体原理是根据特性阻抗的计算公式来设计的,z0=87/sqrt(

ƹ

r 1.41)*in[(5.98h)/(0.8w t)]

[0019]

z0:顶层pcb板上的微带线的特性阻抗;

[0020]

ƹ

r:绝缘材料的介电常数;

[0021]

h:微带线与基准面之间的pcb板厚度;

[0022]

w:微带线宽度;

[0023]

t:微带线厚度。

[0024]

由该公式可知,影响微带线311阻抗的因素主要包括pcb板厚度,其宽度及厚度,因

此,为了确保微带线311每一段的特性阻抗保持为50欧姆,采用多层pcb板叠层的方式,并将宽度较为宽的微带线311对应的pcb板厚度加厚,保证了其三段微带线311,每一段都是50ω,对电容100的测试结果更加精准。

[0025]

如图1~2所示,所述测试座2上端面对应所述加厚pcb板32设置有阶梯状凹槽21。具体的,用于匹配不同宽度的加厚pcb板32,避免加厚pcb板32受力后松散开来,与微带线31边部不齐整。

[0026]

如图1~2所示,所述测试座2上端面设置有若干螺栓孔22,所述顶层pcb板31及所述加厚pcb板32上对应设置有通孔312。使用螺栓贯穿通孔312,插入螺栓孔22内,将顶层pcb板31及所述加厚pcb板32固定在测试座2上,避免pcb板组件3受力后,松散开来。

[0027]

如图1~2所示,所述顶层pcb板31中部设置有限位块313。利用限位块313定位电容100的安放位置,避免放偏,导致垂直下压机构1的活动端不能施加应力在电容100上。

[0028]

如图2所示,所述垂直下压机构1包括底板11,背板12,曲柄组件13与压块组件14,所述背板12及所述测试座2垂直安装在所述底板11上,所述背板12背离所述底板11的一端设置有曲柄固定块121,所述曲柄组件13上端与所述曲柄固定块121活动连接,所述曲柄组件13下端与所述背板12侧部活动连接,所述压块组件14安装在所述曲柄组件13下端,所述曲柄组件13带动所述压块组件14上下位移。具体的,

[0029]

如图2所示,所述曲柄组件13包括曲柄臂131,曲柄块132与安装件133,所述曲柄块132与所述曲柄固定块121活动连接,所述曲柄臂131一端与所述曲柄块132活动连接,所述曲柄臂131另一端与所述安装件133活动连接,所述安装件133侧部与所述背板12活动连接,所述压块组件14安装在所述安装件133下端。具体的,使用时,操作人员转动曲柄臂131,即可通过安装件133带动压块组件14下压,将电容100与顶层pcb板31贴紧测试。当下压至预定位置后,曲柄臂131通过安装件133及曲柄块132之间形成自锁,避免操作人员用力过大,导致压块组件14过度下压,损坏压坏电容100。

[0030]

如图2所示,所述压块组件14包括压棒141,压簧142与压块143,所述压棒141通过压块143与安装架133连接,所述压簧142设置在所述压棒141与安装件133之间。具体的,所述压棒141是聚四氟乙烯制成的,耐高温且低介电常数,当压块组件14受力下压,作用在电容100上后,因为压簧142的存在,压棒141与电容100之间是柔性接触的,起到保护电容100的作用。

[0031]

如图1~2所示,所述测试座2边部还设置有若干连接器24,连接器24具体型号为n型连接器,便于通过连接器24将测试信号传递给分析仪器。

[0032]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0033]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。