1.本发明属于碳纤维增强碳化硅复合材料技术领域,特别涉及一种高强粗糙碳纤维及其制备方法、提高碳纤维增强碳化硅复合材料界面结合强度的方法。

背景技术:

2.碳纤维增强碳化硅复合材料(c/sic复合材料)是以碳纤维为增强纤维、以碳化硅为陶瓷基体的一种纤维增强陶瓷基复合材料。

3.粗糙度大的碳纤维表面存在沟槽,存在断裂延伸率低、不耐磨、不利于运输的问题,导致现在实际生产中制备高强度系列碳纤维会进行加捻,如果表面粗糙度大,碳纤维会在加捻的过程中造成强度损失。由于实际生产实践中的需求,对于碳纤维的强度、模量性能的要求也越来越高,碳纤维的表面粗糙度也随着强度和模量的提高越来越趋于光滑。例如日本东丽产的高强度 t系列碳纤维,从最初的t300系列,到后来生产的t700、t800以及以上的系列,表面粗糙度由最初的表面存在凹槽,到后来的表面光滑。

4.但是,表面光滑的碳纤维在最终得到的碳纤维增强碳化硅复合材料中的纤维强度保留率并不高。这是由于在碳纤维增强碳化硅复合材料中,表面粗糙的碳纤维与界面相之间的界面结合强度往往要高于表面光滑的碳纤维与界面相之间的结合强度。在实验中,使用光滑的t700碳纤维以及更高强度的表面光滑的碳纤维,碳纤维与界面相之间的界面处会存在空隙或裂纹缺陷,界面的结合效果差。现有的提高碳纤维表面粗糙度的方法一般是直接对碳纤维进行电化学刻蚀或酸刻蚀,但该方法对碳纤维束表面碳纤维刻蚀严重,而碳纤维束中间部分的碳纤维刻蚀不明显,碳纤维束整体刻蚀不均匀,显著降低碳纤维的强度。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种高强粗糙碳纤维及其制备方法,本发明提供的高强粗糙碳纤维具有表面粗糙度高、强度和模量高的特点,在保证强度和模量的同时,可以有效提高碳纤维增强碳化硅复合材料中碳纤维与界面相的结合强度。

6.为了实现上述发明的目的,本发明提供以下技术方案:

7.本发明提供了一种高强粗糙碳纤维的制备方法,包括以下步骤:

8.将碳纤维进行排胶处理,得到排胶碳纤维;所述碳纤维的拉伸强度≥4.9gpa;

9.将所述排胶碳纤维置于硝酸水溶液中进行水热反应,得到所述高强粗糙碳纤维。

10.优选的,所述排胶处理为:保护气条件下,由室温升温至排胶温度并保温;

11.所述排胶温度为1000~1100℃,保温时间为1~3h,真空度为 0.88~0.98mpa。

12.优选的,所述升温的速率为3~6℃/min。

13.优选的,所述硝酸水溶液中硝酸的质量分数为65~68%;所述水热反应的温度为60~100℃,压力为5~8mpa,时间为0.5~2h。

14.优选的,所述排胶处理和水热反应中,碳纤维呈张紧状态。

15.本发明还提供了上述技术方案所述制备方法得到的高强粗糙碳纤维,所述高强粗糙碳纤维的剪切强度≥160mpa,表面粗糙度ra≥20,rq≥15。

16.本发明还提供了一种提高碳纤维增强碳化硅复合材料界面结合强度的方法,包括以下步骤:

17.利用碳源气体对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体;所述碳预制体中的碳纤维为上述技术方案所述高强粗糙碳纤维;

18.利用含硅气体对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料。

19.优选的,所述碳源气体包括丙烯、甲烷、丙烷、乙烯、乙炔和乙烷中的一种或多种;

20.所述第一化学气相渗透的条件包括:气压为3kpa~10kpa,温度为 900~1000℃,保温时间为1~3h。

21.优选的,所述含硅气体包括硅烷与烃的混合气、ch3sicl3、h2si(ch3)2、(ch3)2sicl2和(ch3)4si中的一种或多种;所述硅烷包括sih4、sicl4、sihcl3和sih2cl2中的一种或多种;所述烃包括甲烷、丙烷、乙烯、乙炔和乙烷中的一种或多种;

22.所述第二化学气相渗透的条件包括:载气为h2,稀释气体为n2;所述含硅气体与稀释气体的流量比为1:(5~10),所述载气的流量为 80~120ml/min,所述稀释气体的流量为100~150ml/min;总气压为 5000~10000pa,温度为1000~1100℃,保温时间为10~20h。

23.优选的,所述碳纤维增强碳化硅复合材料的界面剪切强度为 130~150mpa。

24.本发明提供了一种高强粗糙碳纤维的制备方法,包括以下步骤:将碳纤维进行排胶处理,得到排胶碳纤维;所述碳纤维的拉伸强度≥4.9gpa;将所述排胶碳纤维置于硝酸水溶液中进行水热反应,得到所述高强粗糙碳纤维。本发明通过排胶处理,去除碳纤维中的胶质,同时提高碳纤维的分散程度;良好分散的基础上,硝酸水溶液中进行水热反应,能够实现碳纤维束中碳纤维的均匀刻蚀,实现在不显著降低强度的同时将碳纤维表面粗糙化。

25.同时,本发明提供的制备方法简单且高效,适于规模化生产。

26.实施例测试结果表明,本发明提供的高强粗糙碳纤维能够均匀实现碳纤维的表面粗糙化,制得的碳纤维增强碳化硅复合材料拉伸强度为 536~726mpa,拉伸强度和剪切强度高。

附图说明

27.图1为碳纤维在模具框上的缠绕示意图;

28.图2为水热反应的示意图;

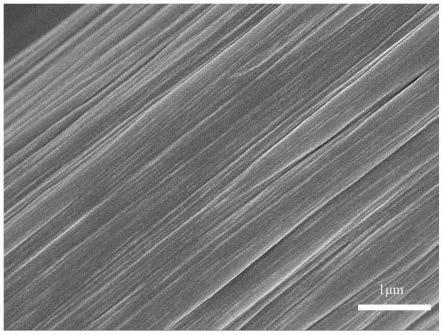

29.图3为实施例1中原料碳纤维表面的sem图;

30.图4为实施例1所得高强粗糙碳纤维表面的sem图;

31.图5为应用例1所得碳纤维增强碳化硅复合材料的界面sem图;

32.图6为对比应用例2所得碳纤维增强碳化硅复合材料的界面sem图;

33.图7为实施例1中原料碳纤维的表面粗糙度测试图;

34.图8为实施例1所得高强粗糙碳纤维的表面粗糙度测试图。

具体实施方式

35.本发明提供了一种高强粗糙碳纤维的制备方法,包括以下步骤:

36.将碳纤维进行排胶处理,得到排胶碳纤维;所述碳纤维的拉伸强度≥4.9gpa;

37.将所述排胶碳纤维置于硝酸水溶液中进行水热反应,得到所述高强粗糙碳纤维。

38.在本发明中,若无特殊说明,所述制备方法中的物质均为本领域技术人员熟知的市售商品。

39.本发明将碳纤维进行排胶处理,得到排胶碳纤维。

40.在本发明中,所述碳纤维的拉伸强度≥4.9gpa。在本发明的实施例中,所述碳纤维的规格优选为12k。在本发明中,所述碳纤维优选为日本东丽公司生产的t700及以上强度的碳纤维中的一种或多种。

41.本发明优选将碳纤维缠绕在模具框上,将所得的碳纤维缠绕模具置于石墨模具中,进行排胶。

42.图1为碳纤维在模具框上的缠绕示意图。在本发明中,将碳纤维缠绕在模具框上优选为将碳纤维缠绕在模具框上并给予碳纤维张紧力。

43.在本发明中,所述排胶处理优选为:保护气条件下,由室温升温至排胶温度并保温。

44.在本发明中,所述保护气优选为氮气或氩气。在本发明中,所述排胶温度优选为1000~1100℃,更优选为1000~1050℃;保温时间优选为 1~3h,更优选为1.5~2.5h;真空度优选为0.88~0.98mpa,更优选为 0.88~0.95mpa。在本发明中,所述升温的速率优选为3~6℃/min,更优选为4~5℃/min。

45.排胶处理后,本发明优选将所得排胶纤维依次进行去离子水洗和丙酮洗。在本发明中,所述去离子水洗和丙酮洗优选在超声的条件下进行。本发明通过去离子水洗和丙酮洗,去除排胶纤维表面的杂质。

46.得到排胶碳纤维后,本发明将所述排胶碳纤维置于硝酸水溶液中进行水热反应,得到所述高强粗糙碳纤维。

47.在本发明中,所述水热反应的设备优选为反应釜,更优选为水热反应釜。

48.在本发明中,所述硝酸水溶液中硝酸的质量分数优选为65~68%,更优选为66~67%。在本发明中,所述水热反应的温度优选为60~100℃,更优选为65~95℃,再优选为70~90℃;压力优选为5~8mpa,更优选为 5.5~8mpa,再优选为6~8mpa;时间优选为0.5~2h,更优选为0.5~1.5h,再优选为0.5~1h。本发明优选将依旧缠绕有排胶碳纤维的模具框置于硝酸水溶液中,保证水热反应中,排胶碳纤维呈张紧状态,即所述排胶后,无需将排胶纤维自模具框上取下。

49.图2为水热反应的示意图,图2中的1为反应釜,2为硝酸水溶液,3 为依旧缠绕在模具框上的排胶碳纤维。本发明优选将依旧缠绕在模具框倾斜放置于硝酸水溶液体系中。

50.本发明优选将进行水热反应的体系自然冷却后,再将高强粗糙碳纤维自硝酸水溶液中取出。

51.将高强粗糙碳纤维自硝酸水溶液中取出后,本发明优选将所得的高强粗糙碳纤维依次进行清洗和干燥。

52.在本发明中,所述清洗优选为交替进行去离子水洗和酒精洗。在本发明中,所述去

离子水洗和酒精洗优选在超声的条件下进行;所述超声的功率优选为400~600w,更优选为430~580w,再优选为450~550w。在本发明中,所述去离子水洗和酒精洗的次数独立优选为3次。本发明通过清洗,去除高强粗糙碳纤维表面的碎屑。

53.在本发明中,所述干燥的温度优选为60~80℃,更优选为60~75℃,再优选为60~70℃。

54.本发明还提供了上述技术方案所述制备方法得到的高强粗糙碳纤维,所述高强粗糙碳纤维的剪切强度≥160mpa,优选为160~200mpa;表面粗糙度ra≥20,优选为20~25.9;rq≥15,优选为15~20。

55.本发明还提供了一种提高碳纤维增强碳化硅复合材料界面结合强度的方法,包括以下步骤:

56.利用碳源气体对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体;所述碳预制体中的碳纤维为上述技术方案所述高强粗糙碳纤维;

57.利用含硅气体对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料。

58.本发明利用碳源气体对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体。

59.在本发明中,所述碳预制体由碳纤维制备得到;本发明对由碳纤维制备碳预制体的制备方法没有特殊限定,采用本领域技术人员熟知的制备方法即可。

60.在本发明中,所述碳预制体中的碳纤维为上述技术方案所述高强粗糙碳纤维,在此不再赘述。

61.在本发明中,所述碳源气体优选包括丙烯、甲烷、丙烷、乙烯、乙炔和乙烷中的一种或多种。

62.在本发明中,所述第一化学气相渗透的条件包括:气压优选为 3kpa~10kpa,更优选为3kpa~9kpa,再优选为3kpa~8kpa;温度优选为 900~1000℃,更优选为900~980℃,再优选为900~950℃;保温时间优选为1~3h,更优选为1.5~2.5h,再优选为2~2.5h。

63.得到热解碳界面相-碳预制体后,本发明利用含硅气体对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料。

64.在本发明中,所述含硅气体优选包括硅烷与烃的混合气、ch3sicl3、 h2si(ch3)2、(ch3)2sicl2和(ch3)4si中的一种或多种。在本发明中,所述硅烷优选包括sih4、sicl4、sihcl3和sih2cl2中的一种或多种。在本发明中,所述烃优选包括甲烷、丙烷、乙烯、乙炔和乙烷中的一种或多种。

65.在本发明中,所述第二化学气相渗透的条件包括:载气优选为h2,稀释气体优选为n2;所述含硅气体与稀释气体的流量比优选为1:(5~10),更优选为1:(5~9),再优选为1:(5~8);所述载气的流量优选为 80~120ml/min,更优选为85~115ml/min,再优选为90~110ml/min;所述稀释气体的流量优选为100~150ml/min,更优选为105~145ml/min,再优选为110~140ml/min;总气压优选为5000~10000pa,更优选为5000~8000pa,再优选为5000~6500pa。在本发明中,所述第二化学气相渗透的温度优选为1000~1100℃,更优选为1020~1080℃,再优选为 1040~1060℃;保温时间优选为10~20h,更优选为12~20h,再优选为 15~20h。

稀释气体,ch3sicl3与n2的流量比为1:5, h2的流量为122.36ml/min,n2的流量为97.89ml/min,总气压为5000pa,在1050℃沉积sic基体20h。

83.对比例2

84.将碳纤维(日本东丽公司生产,型号为t700-12k)缠绕在模具框上,将所得的碳纤维缠绕模具置于石墨模具中,以5℃/min的速率由室温升温至1000℃,在0.88mpa真空度、氮气条件下进行除胶处理2h,在超声条件下依次进行去离子水洗和丙酮洗,得到排胶纤维。

85.对比应用例2

86.利用对比例2所得的排胶碳纤维制备碳预制体;

87.利用丙烯对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体,其中,第一化学气相渗透的条件为:气压为3000pa,在900℃沉积热解碳2h;

88.然后利用ch3sicl3对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料,其中,第二化学气相渗透的条件为:h2作为载气,n2稀释气体,ch3sicl3与n2的流量比为1:5, h2的流量为134.60ml/min,n2的流量为119.64ml/min,总气压为5000pa,在1050℃沉积sic基体20h。

89.对应用例1和对比应用例2所得碳纤维增强碳化硅复合材料的界面进行扫描电子显微测试,测试结果见图5~6,图5为应用例1所得碳纤维增强碳化硅复合材料的界面sem图,图6为对比应用例2所得碳纤维增强碳化硅复合材料的界面sem图。由图5和图6对比可见,本发明提供的高强粗糙碳纤维得到的碳纤维增强碳化硅复合材料界面结合更为紧密。

90.按照gb/t 3354-2014标准,利用万能试验机对应用例1和对比例应用例1~2所得碳纤维增强碳化硅复合材料进行拉伸性能测试:测得应用例1所得碳纤维增强碳化硅复合材料的拉伸强度为726mpa,对比应用例1所得碳纤维增强碳化硅复合材料的拉伸强度为608mpa,对比应用例2所得碳纤维增强碳化硅复合材料的拉伸强度为578mpa。由此可见,采用本发明提供的高强粗糙碳纤维制备的碳纤维增强碳化硅复合材料的拉伸强度得到了显著提升。与对比例1~2提供的常规酸刻蚀方法或仅排胶处理所得的碳纤维而言,本发明通过加压加热的水热法,使碳纤维的刻蚀更均匀且完全;由于碳纤维内部空隙较小,常规酸刻蚀方法不能渗透进入碳纤维内部进行刻蚀,并且需要的刻蚀时间长。本发明提供的高强粗糙碳纤维制备方法比常规酸刻蚀方法 (对比例1)拉伸性能提高了19.4%,比仅进行排胶、不进行纤维改性的方法(对比例2)拉伸性能提高了25.6%。

91.按照gb/t 32377-2015标准,利用万能试验机对应用例1和对比例应用例1~2所得碳纤维增强碳化硅复合材料进行剪切强度性能测试:测得应用例 1所得碳纤维增强碳化硅复合材料的剪切强度为205.23mpa,对比应用例1 所得碳纤维增强碳化硅复合材料的剪切强度为135.74mpa,对比应用例2所得碳纤维增强碳化硅复合材料的剪切强度为132.52mpa。

92.对原料碳纤维(日本东丽公司生产,型号为t700-12k)和实施例1所得的碳纤维进行表面粗糙度测试,测试图见图7~8,图7为实施例1中原料碳纤维的表面粗糙度测试图;图8为实施例1所得高强粗糙碳纤维的表面粗糙度测试图。由图7~8可见,本发明提供的制备方法实现了碳纤维光滑表面的粗糙化,且粗糙化均匀。

93.实施例2

94.将碳纤维(日本东丽公司生产,型号为t700-12k)缠绕在模具框上,将所得的碳纤维缠绕模具置于石墨模具中,以5℃/min的速率由室温升温至1050℃,在0.98mpa真空度、氮

气条件下进行除胶处理3h,在超声条件下依次进行去离子水洗和丙酮洗,得到排胶纤维;

95.将缠绕有排胶纤维的模具框放置于67wt.%的硝酸水溶液中,在70℃的水热反应釜中进行水热反应90min,自然冷却后,取出,在500w的超声条件下交替进行去离子水洗和酒精洗,在60℃下干燥,得到所述高强粗糙碳纤维。

96.应用例2

97.利用实施例2所得的高强粗糙碳纤维制备碳预制体;

98.利用丙烯对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体,其中,第一化学气相渗透的条件为:气压为3000pa,在900℃沉积热解碳2h;

99.然后利用ch3sicl3对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料,其中,第二化学气相渗透的条件为:h2作为载气,n2稀释气体,ch3sicl3与n2的流量比为1:5, h2的流量为122.36ml/min,n2的流量为97.89ml/min,总气压为5000pa,在1050℃沉积sic基体20h。

100.按照应用例1的测试方法,测得应用例2所得碳纤维增强碳化硅复合材料的拉伸强度为696mpa,剪切强度为186.20mpa。

101.实施例3

102.将碳纤维(日本东丽公司生产,型号为t700-12k)缠绕在模具框上,将所得的碳纤维缠绕模具置于石墨模具中,以5℃/min的速率由室温升温至1100℃,在0.93mpa真空度、氮气条件下进行除胶处理2h,在超声条件下依次进行去离子水洗和丙酮洗,得到排胶纤维;

103.将缠绕有排胶纤维的模具框放置于67wt.%的硝酸水溶液中,在60℃的水热反应釜中进行水热反应120min,自然冷却后,取出,在500w的超声条件下交替进行去离子水洗和酒精洗,在60℃下干燥,得到所述高强粗糙碳纤维。

104.应用例3

105.利用实施例3所得的高强粗糙碳纤维制备碳预制体;

106.利用丙烯对碳预制体进行第一化学气相渗透沉积热解碳界面相,得到热解碳界面相-碳预制体,其中,第一化学气相渗透的条件为:气压为3000pa,在900℃沉积热解碳2h;

107.然后利用ch3sicl3对所述热解碳界面相-碳预制体进行第二化学气相渗透沉积碳化硅,得到碳纤维增强碳化硅复合材料,其中,第二化学气相渗透的条件为:h2作为载气,n2稀释气体,ch3sicl3与n2的流量比为1:5, h2的流量为122.36ml/min,n2的流量为97.89ml/min,总气压为5000pa,在1050℃沉积sic基体20h。

108.按照应用例1的测试方法,测得应用例3所得碳纤维增强碳化硅复合材料的拉伸强度为636mpa,剪切强度为174.11mpa。

109.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。