一种集成绝缘层的mwt光伏组件导电芯板及其制造方法

技术领域

1.本发明属于太阳能组件原材料生产技术领域,尤其涉及一种集成绝缘层的mwt光伏组件导电芯板及其制造方法。

背景技术:

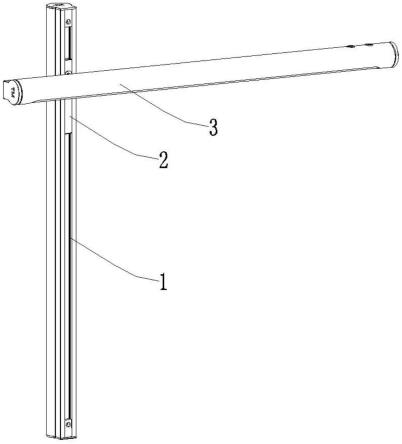

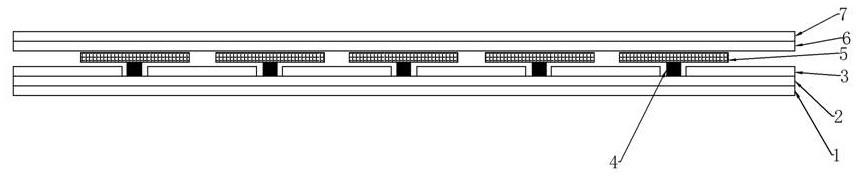

2.mwt(metal wrap through金属穿孔卷绕)高效背接触电池组件采用导电芯板进行连接电池片,而不是常规组件的焊带。如图1所示,组件结构自下而上为:1、背板,2、导电芯板,3、开孔的绝缘层,4、导电胶,5、电池片,6光伏胶膜,7、玻璃。导电胶位于绝缘层镂空的孔洞内,将电池片和导电芯板相互串联。这种常规结构的mwt组件使用的导电芯板和绝缘层是相互独立的。其中导电芯板是一种光伏胶膜-金属箔的复合结构,如图2所示,其结构为:2-1、光伏胶膜,2-2、导电箔,2-3、镂空的线路,生产工艺主要为:步骤一:覆膜,将光伏胶膜2-1和导电箔2-2通过热压的方式复合到一起;步骤二:激光刻线,使用355nm~1064nm激光刻蚀2-3线路的两边,刻蚀宽度为50~150μm,而线路总宽度为1~3mm,因此刻蚀完之后线路中间仍然保留了0.7mm~2.9mm的金属箔;步骤三:撕线,使用机械或人工的方式将线路中残留的0.7mm~2.9mm的金属箔剥离去除,形成2-3镂空的线路。

3.镂空的线路将导电箔按照线路图分割成一个个独立的单元,通过俯视图3可以看出镂空的线路形状,线路宽度为1~3mm,其宽度较宽,目的是防止层压过程中,光伏胶膜融化,导电箔发生偏移与另一片导电箔搭接,导电箔搭接会造成组件短路。这种传统的导电芯板结构和加工方式最大的问题是需要步骤三进行剥离,生产效率低下,由于要保证一定的线路宽度,线路内的金属箔需要人工或机械去除,费时费力。

技术实现要素:

4.本发明提供了一种集成绝缘层的mwt光伏组件导电芯板及其制造方法,所述导电背板线路宽度仅50~200μm,使用激光雕刻完之后无需去除多余的线路,省时省力。

5.为实现以上目的,本发明采用以下技术方案:一种集成绝缘层的mwt光伏组件导电芯板,包括从上至下依次为:绝缘层,导电箔,光伏胶膜;所述导电箔上设置导电箔镂空线路,所述绝缘层上设置绝缘层镂空孔洞;所述导电箔镂空线路和绝缘层之上为电池片,所述导电箔镂空线路将电池片的正负极分为两个区域,所述绝缘层镂空孔洞对应着电池上的每个电极位置。

6.以上所述结构中,导电箔为金属箔或其复合材料;所述金属箔为铜箔或铝箔;所述绝缘层为uv-加热双固化特性绝缘树脂,所述光伏胶膜为光伏eva;所述导电箔为10~200μm厚,光伏胶膜为10~500μm厚。

7.一种集成绝缘层的mwt光伏组件导电芯板的制备方法,包括以下步骤:s1:将10~200μm厚的导电箔和10~500μm厚的光伏胶膜使用热压的方式复合到一

起,所述的导电箔包括但不限于铜箔、铝箔及其复合材料等金属箔;s2:使用355nm~1064nm波长激光器沿着如图3所示设定的线路进行雕刻,将金属箔刻穿,所述激光光斑直径为50~200μm;刻出的线槽宽度即为光斑直径大小。

8.s3:使用流动性良好的uv-加热双固化特性树脂通过网版在导电箔9表面印刷一层树脂,除去绝缘层镂空孔洞12处不印刷绝缘胶之外,导电箔上其余地方均印刷。由于流动性,绝缘树脂会填充满金属箔镂空线路内。所述双固化特性树脂在uv照射后表面会发生初步固化,后续经过加热内部会继续发生固化直至完全。

9.s4:使用uv照射印刷后的绝缘层1~60s,使绝缘层表面发生初步固化。

10.有益效果:本发明提供了一种集成绝缘层的mwt光伏组件导电芯板及其制造方法,首先激光在线路处只需雕刻一根宽50~200μm的细槽,而不需要在线路两边各刻一道槽,然后将两道槽中间的金属箔线路剥离;这种雕刻方式显然能够提高一倍的加工速度,同时免去了剥离金属箔线路的操作,省去了大量的人工。其次印刷的绝缘层渗透进金属箔镂空线路内,起到了两个作用:将两片相邻的金属箔绝缘;将两片相邻的金属箔粘接,使其在组件高温层压的过程中不会因为光伏胶膜的融化而发生偏移,本发明导电芯板可用于mwt组件,用以替代传统导电芯板及单独的绝缘层。

附图说明

11.图1为mwt组件结构示意图;图2为传统导电芯板结构示意图;图3为本发明实施例中导电芯板线路图;图4为本发明实施例中集成绝缘层的导电芯板结构示意图;图中,1-背板,2-导电芯板,3-开孔的绝缘层,4-导电胶,5-电池片,6-光伏胶膜,7-玻璃,8-绝缘层,9-金属箔,10-光伏胶膜,11-金属箔镂空线路,12-绝缘层镂空孔洞,2-1-光伏胶膜,2-2-导电箔,2-3-镂空的线路。

具体实施方式

12.下面结合附图和具体实施例对本发明进行详细说明:实施例1一种集成绝缘层的导电芯板,产品结构如图4,包括从上至下依次为:绝缘层8、金属箔9、光伏胶膜10;金属箔9上设置金属箔镂空线路11,绝缘层8上设置绝缘层镂空孔洞12;金属箔镂空线路11和绝缘层8之上为电池片,金属箔镂空线路11将电池片的正负极分为两个区域,绝缘层镂空孔洞12对应着电池上的每个电极位置。

13.上述集成绝缘层的导电芯板制造方法具体步骤如下:s1:将35μm厚的导电箔和350μm厚的光伏胶膜使用热压的方式复合到一起,所述的导电箔为电解铜箔,所述光伏胶膜为光伏eva;s2:使用1064nm波长激光器沿着如图3所示设定的线路进行雕刻,将金属箔刻穿,所述激光光斑直径为100μm,故刻出激光线槽宽度为100μm;s3:使用流动性良好的uv-加热双固化特性树脂通过网版在导电箔表面印刷一层树脂,除绝缘层镂空孔洞处不印刷绝缘胶之外,导电箔上其余地方均印刷,由于流动性,绝

缘胶会填充满金属箔镂空线路内,所述树脂为改性环氧树脂;s4:使用uv照射印刷后的绝缘层10s,使绝缘层表面发生初步固化。

14.通过以上步骤便完成了产品的生产,该产品后续可用于mwt组件,用以替代传统导电芯板及单独的绝缘层。

15.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

技术特征:

1.一种集成绝缘层的mwt光伏组件导电芯板,其特征在于,包括从上至下依次为:绝缘层,导电箔,光伏胶膜;所述导电箔上设置导电箔镂空线路,所述绝缘层上设置绝缘层镂空孔洞;所述导电箔镂空线路和绝缘层之上为电池片,所述导电箔镂空线路将电池片的正负极分为两个区域,所述绝缘层镂空孔洞对应着电池上的每个电极位置。2.根据权利要求1所述的集成绝缘层的mwt光伏组件导电芯板,其特征在于,所述导电箔为金属箔或其复合材料;所述绝缘层为 uv-加热双固化特性绝缘树脂,所述光伏胶膜为光伏eva。3.根据权利要求2所述的集成绝缘层的mwt光伏组件导电芯板,其特征在于,所述金属箔为铜箔或铝箔。4.根据权利要求1或2所述的集成绝缘层的mwt光伏组件导电芯板,其特征在于,所述导电箔为10~200μm厚,所述光伏胶膜为10~500μm厚。5.一种集成绝缘层的mwt光伏组件导电芯板的制备方法,其特征在于,包括以下步骤:s1:将10~200μm厚的导电箔和10~500μm厚的光伏胶膜使用热压的方式复合到一起;s2:使用355nm~1064nm波长激光器沿着如图3所示设定的线路进行雕刻,将金属箔刻穿,所述激光光斑直径为50~200μm;刻出的线槽宽度即为光斑直径大小;s3:使用流动性良好的uv-加热双固化特性树脂通过网版在导电箔9表面印刷一层树脂,除去绝缘层镂空孔洞处不印刷绝缘胶之外,导电箔上其余地方均印刷;由于流动性,绝缘树脂会填充满金属箔镂空线路内,所述双固化特性树脂在uv照射后表面会发生初步固化,后续经过加热内部会继续发生固化直至完全;s4:使用uv照射印刷后的绝缘层1~60s,使绝缘层表面发生初步固化。6.根据权利要求5所述的集成绝缘层的mwt光伏组件导电芯板的制备方法,其特征在于,所述的导电箔为金属箔。7.根据权利要求6所述的集成绝缘层的mwt光伏组件导电芯板的制备方法,其特征在于,所述金属箔为铜箔或铝箔。

技术总结

本发明公开了一种集成绝缘层的MWT光伏组件导电芯板及其制造方法,属于太阳能组件原材料生产技术领域,所述导电芯板从上至下依次为:绝缘层,导电箔,光伏胶膜,首先激光在线路处只需雕刻一根宽50~200μm的细槽,其次印刷的绝缘层渗透进金属箔镂空线路内,将两片相邻的金属箔绝缘并粘接,使其在组件高温层压的过程中不会因为光伏胶膜的融化而发生偏移。程中不会因为光伏胶膜的融化而发生偏移。程中不会因为光伏胶膜的融化而发生偏移。

技术研发人员:张伟伦 鲁广超 逯好峰 孙明亮 吴仕梁 张凤鸣

受保护的技术使用者:江苏日托光伏科技股份有限公司

技术研发日:2022.03.04

技术公布日:2022/7/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。