一种垃圾渗滤液多级ao处理工艺

技术领域

1.本发明涉及垃圾渗滤液技术领域,具体涉及一种垃圾渗滤液多级ao处理工艺。

背景技术:

2.垃圾渗滤液是指来源于垃圾填埋场中垃圾本身含有的水分、进入填埋场的雨雪水及其他水分,扣除垃圾、覆土层的饱和持水量,并经历垃圾层和覆土层而形成的一种高浓度的有机废水。其中也包括堆积的准备用于焚烧的垃圾渗漏出的水分。如不经处理直接排放,将会过量消耗受纳水体的溶解氧,同时藻类大量繁殖,导致水体富营养化,从而使水质发黑发臭,污染周围环境。为了保护环境,使经济效益、社会效益和环境效益有机统一及可持续发展,对生物污水进行规范治理是必须的。对于治理的方式,除了需要根据污水水质和处理要求,合理选择运行稳定和处理效率高的工艺路线。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种垃圾渗滤液多级ao处理工艺。

4.本发明的目的通过下述技术方案实现:

5.一种垃圾渗滤液多级ao处理工艺,包括如下步骤:

6.(1)ph调节:将垃圾渗滤液输送至ph调节池中进行ph调节;

7.(2)气浮:将ph调节池的垃圾渗滤液通过气浮机进行气浮分离处理;

8.(3)一级水解酸化:将经过气浮分离处理的垃圾渗滤液输送至一级水解酸化池中进行一级水解酸化处理;

9.(4)二级水解酸化:将经过一级水解酸化处理的垃圾渗滤液输送至二级水解酸化池中进行二级水解酸化处理;

10.(5)一级生物接触氧化:将经过二级水解酸化处理的垃圾渗滤液输送至一级生物接触氧化池中进行一级生物接触氧化处理;

11.(6)一级反硝化:将经过一级生物接触氧化处理的垃圾渗滤液输送至一级反硝化池中进行一级反硝化处理;

12.(7)二级生物接触氧化:将经过一级反硝化处理的垃圾渗滤液输送至二级生物接触氧化池中进行二级生物接触氧化处理;

13.(8)二级反硝化:将经过二级生物接触氧化处理的垃圾渗滤液输送至二级反硝化池中进行二级反硝化处理;

14.(9)三级生物接触氧化:将经过二级反硝化处理的垃圾渗滤液输送至三级生物接触氧化池中进行三级生物接触氧化处理;

15.(10)mbr膜分离:将经过三级生物接触氧化处理的垃圾渗滤液输送至mbr池中进行mbr膜超滤分离。

16.其中,所述ph调节池的水力停留时间为28-32h。

17.其中,所述气浮机的水力停留时间为10-14h。

18.其中,所述一级水解酸化池和二级水解酸化池的停留时间均为180-200h。

19.其中,所述一级生物接触氧化池、二级生物接触氧化池和三级生物接触氧化池的水力停留时间分别为60-62h、75-77h以及75-77h。

20.其中,所述一级反硝化池和二级反硝化池的水力停留时间均为30-32h。

21.其中,所述mbr池的水力停留时间为30-32h。

22.其中,还包括步骤(11)污泥回收处理,具体包括如下步骤:

23.(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

24.(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥,往浓缩污泥中加入重质碳酸钙后进行球磨处理,得到破解污泥,所述重质钛酸钙的加入量分别为浓缩污泥的4-6wt%;

25.(11.3)接枝改性:在100重量份的水中加入150-170重量份的球磨处理后的破解污泥,加入氢氧化钠调节ph至9.0-10.0,搅拌20-30min,然后加入盐酸调节ph至6.5-7.0,然后加入12-24重量份的甲基丙烯酸甲酯、15-21重量份的丙烯酸丁酯、6-9重量份的丙烯酸、3-12重量份的丙烯酸酰胺以及0.2-0.4重量份的过硫酸铵,升温至50-70℃,保温反应2-3h,然后经过过滤、干燥、洗涤,得到改性污泥;

26.(11.4)共混改性:在100重量份的pvc中加入30-50重量份的改性污泥、10-15重量份的增塑剂、1-3重量份的热稳定剂以及0.2-0.6重量份的润滑剂,在高速混合机进行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒。

27.现有技术对于污泥的回收一般是制成泥饼后重新返回发电厂进行再焚烧发电,但是污泥由于具有强亲水性,含水量较大,一般可以达到90%,直接进行压滤对水分的去除效率及其有限,后续烘干的能耗成本极高。发明人发现,压滤难脱水的原因在于污泥具有可压缩性,在压滤过程中污泥胶体会发生坍塌,导致污泥越来越紧实,从而封闭了内部水分的逸出通道,阻碍了脱水过程。

28.本发明的污泥回收处理首先通过重力静止脱水,除去上清液,使原本含水量高达98%的剩余污泥进行浓缩,浓缩污泥的含水率可以初步降低至92%以下,然后在浓缩污泥中加入重质碳酸钙进行球磨,首先通过球磨可以对浓缩污泥的胶质进行初步破解,从而有助于浓缩污泥内的水分析出,同时重质碳酸钙可以作为浓缩污泥的骨架颗粒,保持水分通道稳定,避免污泥相互团聚并且发生坍塌,从而不利于后续过程中形成较好的分散态;其次,在干燥之前,本发明利用破解污泥的湿状态,加入适量的水进行稀释,从而形成丙烯酸单体的反应接枝环境,对破解污泥颗粒的表面进行聚丙烯酸酯层的包埋,既可以改善破解污泥的表面性能,利于其在聚合物中的分散共混,也可以改善破解污泥的性质,增加其韧性,起到对聚合物进行增韧改性的作用,若以污泥胶质直接进行改性,首先分散性没法保证,而且污泥的差异性也会导致聚合物的性质差异性较大,但是通过接枝包埋聚丙烯酸酯层可以很好地减少这种差异性,并且由于在改性之前加入了重质碳酸钙,污泥胶质也具有较好的刚性,从而改性污泥具有弹性聚丙烯酸酯层以及改性的污泥核,通过核壳结构可以更好地改性聚合物的性能。在本发明中,以pvc作为共混改性对象,可以显著改性pvc的各项机械性能,可以应用于水管、电缆套和器皿等领域。

29.其中,所述重质碳酸钙的粒径为15-30μm。低粒径的重质碳酸钙相对也具有成本低的优势,利用低粒径的重质碳酸钙可以更好地分散于污泥之间,从而更好地起到骨架的作用,起到隔离污泥以提高其分散性以及增强污泥以提高其刚性的作用。

30.其中,所述增塑剂为己二酸二辛酯,所述热稳定剂为复合钙锌热稳定剂,所述润滑剂为聚乙烯蜡和硬脂酸。

31.本发明的有益效果在于:本发明的处理工艺采用的工艺路线为:ph调节 气浮 一级水解酸化 二级水解酸化 一级生物接触氧化 一级反硝化 二级生物接触氧化 二级反硝化 三级生物接触氧化 mbr膜分离。气浮是在水中产生大量细微气泡,细微气泡与废水中小悬浮粒子相黏附。形成整体密度小于水的“气泡颗粒”复合体,悬浮粒子随气泡一起浮升到水面,形成泡沫浮渣,从而使水中悬浮物得以分离。而在水解酸化池中把厌氧发酵的反应过程控制在水解与酸化两个阶段。在水解阶段,组合填料可使固体有机物质降解为溶解性物质,大分子有机物质降解为小分子物质。在产酸阶段,碳水化合物等有机物降解为有机酸,主要是乙酸、丁酸和丙酸等。废水经过水解酸化池后可以提高其可生化性,降低污水的ph值,减少污泥产量,为后续好氧生物处理创造了有利条件。反硝化反应也称作脱氮反应,反硝化细菌在缺氧条件下,还原硝酸盐,释放出分子态氮(n2)或一氧化二氮(n2o)的过程。生物接触氧化是利用好氧菌对污水中有机物的降解作用达到去除有机物的方法。生物接触氧化使污染物浓度进一步降低,接近达标的水质。最后通过mbr膜分离技术,代替了传统的泥水分离技术,不但可以截留水中的微生物,还可以截留部分大分子的难溶性污染物,延长污染物在反应器内的停留时间,增加难降解污染物的去除率,处理出水水质达标,运行稳定、可靠等优点,处理规模可以达到40吨每天。

具体实施方式

32.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

33.实施例1

34.一种垃圾渗滤液多级ao处理工艺,包括如下步骤:

35.(1)ph调节:将垃圾渗滤液输送至ph调节池中进行ph调节;

36.(2)气浮:将ph调节池的垃圾渗滤液通过气浮机进行气浮分离处理;

37.(3)一级水解酸化:将经过气浮分离处理的垃圾渗滤液输送至一级水解酸化池中进行一级水解酸化处理;

38.(4)二级水解酸化:将经过一级水解酸化处理的垃圾渗滤液输送至二级水解酸化池中进行二级水解酸化处理;

39.(5)一级生物接触氧化:将经过二级水解酸化处理的垃圾渗滤液输送至一级生物接触氧化池中进行一级生物接触氧化处理;

40.(6)一级反硝化:将经过一级生物接触氧化处理的垃圾渗滤液输送至一级反硝化池中进行一级反硝化处理;

41.(7)二级生物接触氧化:将经过一级反硝化处理的垃圾渗滤液输送至二级生物接触氧化池中进行二级生物接触氧化处理;

42.(8)二级反硝化:将经过二级生物接触氧化处理的垃圾渗滤液输送至二级反硝化

池中进行二级反硝化处理;

43.(9)三级生物接触氧化:将经过二级反硝化处理的垃圾渗滤液输送至三级生物接触氧化池中进行三级生物接触氧化处理;

44.(10)mbr膜分离:将经过三级生物接触氧化处理的垃圾渗滤液输送至mbr池中进行mbr膜超滤分离。

45.其中,还包括步骤(11)污泥回收处理,具体包括如下步骤:

46.(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

47.(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥,往浓缩污泥中加入重质碳酸钙后进行球磨处理,得到破解污泥,所述重质钛酸钙的加入量分别为浓缩污泥的5wt%;

48.(11.3)接枝改性:在100重量份的水中加入160重量份的球磨处理后的破解污泥,加入氢氧化钠调节ph至9.5,搅拌25min,然后加入盐酸调节ph至6.7,然后加入18重量份的甲基丙烯酸甲酯、18重量份的丙烯酸丁酯、7.5重量份的丙烯酸、7.5重量份的丙烯酸酰胺以及0.3重量份的过硫酸铵,升温至60℃,保温反应2.5h,然后经过过滤、干燥、洗涤,得到改性污泥;

49.(11.4)共混改性:在100重量份的pvc中加入40重量份的改性污泥、12.5重量份的增塑剂、2重量份的热稳定剂以及0.4重量份的润滑剂,在高速混合机进行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒,双螺杆挤出机的工作区温度为140-160℃。

50.其中,所述重质碳酸钙的粒径为22.5μm。

51.其中,所述pvc为sg-5型,所述增塑剂为己二酸二辛酯,所述热稳定剂为复合钙锌热稳定剂,所述润滑剂为聚乙烯蜡和硬脂酸。

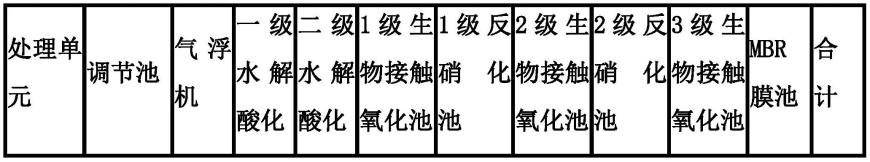

52.本实施例中,各单元的参数设置以及进出水水质如下表格所示:

53.[0054][0055][0056]

实施例2

[0057]

本实施例与实施例1的区别在于:

[0058]

其中,所述ph调节池的水力停留时间为28h。

[0059]

其中,所述气浮机的水力停留时间为10h。

[0060]

其中,所述一级水解酸化池和二级水解酸化池的停留时间均为180h。

[0061]

其中,所述一级生物接触氧化池、二级生物接触氧化池和三级生物接触氧化池的水力停留时间分别为60h、75h以及75h。

[0062]

其中,所述一级反硝化池和二级反硝化池的水力停留时间均为30h。

[0063]

其中,所述mbr池的水力停留时间为30h。

[0064]

实施例3

[0065]

本实施例与实施例1的区别在于:

[0066]

其中,所述ph调节池的水力停留时间为32h。

[0067]

其中,所述气浮机的水力停留时间为14h。

[0068]

其中,所述一级水解酸化池和二级水解酸化池的停留时间均为200h。

[0069]

其中,所述一级生物接触氧化池、二级生物接触氧化池和三级生物接触氧化池的水力停留时间分别为62h、77h以及77h。

[0070]

其中,所述一级反硝化池和二级反硝化池的水力停留时间均为32h。

[0071]

其中,所述mbr池的水力停留时间为32h。

[0072]

实施例4

[0073]

本实施例与实施例1的区别在于:

[0074]

步骤(11)污泥回收处理,具体包括如下步骤:

[0075]

(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

[0076]

(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥,往浓缩污泥中加入重质碳酸钙后进行球磨处理,得到破解污泥,所述重质钛酸钙的加入量分别为浓缩污泥的4wt%;

[0077]

(11.3)接枝改性:在100重量份的水中加入150重量份的球磨处理后的破解污泥,加入氢氧化钠调节ph至9.0,搅拌20min,然后加入盐酸调节ph至6.5,然后加入12重量份的甲基丙烯酸甲酯、15重量份的丙烯酸丁酯、6重量份的丙烯酸、3重量份的丙烯酸酰胺以及0.2重量份的过硫酸铵,升温至50℃,保温反应2h,然后经过过滤、干燥、洗涤,得到改性污泥;

[0078]

(11.4)共混改性:在100重量份的pvc中加入30重量份的改性污泥、10重量份的增塑剂、1重量份的热稳定剂以及0.2重量份的润滑剂,在高速混合机进行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒,双螺杆挤出机的工作区温度为140-160℃。

[0079]

其中,所述重质碳酸钙的粒径为15μm。

[0080]

其中,所述增塑剂为己二酸二辛酯,所述热稳定剂为复合钙锌热稳定剂,所述润滑剂为聚乙烯蜡和硬脂酸。

[0081]

实施例5

[0082]

本实施例与实施例1的区别在于:

[0083]

步骤(11)污泥回收处理,具体包括如下步骤:

[0084]

(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

[0085]

(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥,往浓缩污泥中加入重质碳酸钙后进行球磨处理,得到破解污泥,所述重质钛酸钙的加入量分别为浓缩污泥的6wt%;

[0086]

(11.3)接枝改性:在100重量份的水中加入170重量份的球磨处理后的破解污泥,加入氢氧化钠调节ph至10.0,搅拌30min,然后加入盐酸调节ph至7.0,然后加入24重量份的甲基丙烯酸甲酯、21重量份的丙烯酸丁酯、9重量份的丙烯酸、12重量份的丙烯酸酰胺以及0.4重量份的过硫酸铵,升温至70℃,保温反应3h,然后经过过滤、干燥、洗涤,得到改性污泥;

[0087]

(11.4)共混改性:在100重量份的pvc中加入50重量份的改性污泥、15重量份的增塑剂、3重量份的热稳定剂以及0.6重量份的润滑剂,在高速混合机进行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒,双螺杆挤出机的工作区温度为140-160℃。

[0088]

其中,所述重质碳酸钙的粒径为30μm。

[0089]

其中,所述增塑剂为己二酸二辛酯,所述热稳定剂为复合钙锌热稳定剂,所述润滑剂为聚乙烯蜡和硬脂酸。

[0090]

对比例1

[0091]

本对比例1与实施例1的区别在于:

[0092]

步骤(11)污泥回收处理,具体包括如下步骤:

[0093]

(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

[0094]

(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥进行球磨处理,得到破解污泥;

[0095]

(11.3)接枝改性:在100重量份的水中加入160重量份的球磨处理后的破解污泥,加入氢氧化钠调节ph至9.5,搅拌25min,然后加入盐酸调节ph至6.7,然后加入8重量份的重质碳酸钙、18重量份的甲基丙烯酸甲酯、18重量份的丙烯酸丁酯、7.5重量份的丙烯酸、7.5重量份的丙烯酸酰胺以及0.3重量份的过硫酸铵,升温至60℃,保温反应2.5h,然后经过过滤、干燥、洗涤,得到改性污泥;

[0096]

(11.4)共混改性:在100重量份的pvc中加入40重量份的改性污泥、12.5重量份的增塑剂、2重量份的热稳定剂以及0.4重量份的润滑剂,在高速混合机进行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒。

[0097]

对比例2

[0098]

步骤(11)污泥回收处理,具体包括如下步骤:

[0099]

(11.1)静止浓缩:将步骤(10)mbr膜分离产生的剩余污泥转移至污泥浓缩罐中进行静止储存,除去上清液,得到浓缩污泥;

[0100]

(11.2)球磨处理:从污泥浓缩罐内取出一定量的浓缩污泥,往浓缩污泥中加入重质碳酸钙后进行球磨处理,得到破解污泥,进行过滤干燥洗涤,得到改性污泥,所述重质钛酸钙的加入量分别为浓缩污泥的5wt%;

[0101]

(11.3)共混改性:在100重量份的pvc中加入30重量份的改性污泥、10重量份的增韧剂,12.5重量份的增塑剂、2重量份的热稳定剂以及0.4重量份的润滑剂,在高速混合机进

行混合后,从双螺杆挤出机的主喂料口投入并进行挤出成型,得到回收颗粒,双螺杆挤出机的工作区温度为140-160℃。

[0102]

所述增韧剂为市售常规的acr抗冲击改性剂。

[0103]

将实施例1、对比例1和对比例2的回收颗粒制成试样,按照gb/t1040.1-2006、gb/t1843-2008测试拉伸强度、断裂伸长率以及缺口冲击强度,测试结果如下表:

[0104] 拉伸强度(mpa)断裂伸长率(%)缺口冲击强度(kj/m2)实施例126.628512.1对比例121.32069.5对比例223.723110.3

[0105]

通过实施例1和对比例1的比对可知,在球磨之前加入的重质碳酸钙才能起到提高组合物机械性能的作用,只是因为在球磨过程中没有重质碳酸钙的参与,破解污泥会形成坍塌的紧密结构,污泥团聚现象严重,无法很好地分散在聚合物中;通过实施例1、对比例1和对比例2的比对可知,通过加入常规acr抗冲击改性剂固然可以取代聚丙烯酸酯层提高韧性的作用,但是由于缺失了聚丙烯酸酯层对污泥的分散性的帮助,污泥在组合物中依然比较容易团聚,因此对比例2机械性能并不能与对比例1形成显著的差距。

[0106]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。