1.本实用新型属于环保技术领域,具体涉及一种用于污泥或飞灰的压紧成型装置。

背景技术:

2.随着城镇人口的不断增加,人民生活水平以及消费水平的不断提升,城市市政污泥也在不断增加。目前我国已是世界上最大的污泥产出国,且保持着8%~10%的年增长率。针对于污泥的终端处理,我国主要采用传统的固化填埋方式,但传统的固化填埋需要占用大量的土地资源。同时,因为国内垃圾焚烧项目的增加,焚烧产出的飞灰后续处理,也需要面临着与污泥类似的问题。

3.现有的污泥、飞灰处理工艺,是在污泥或飞灰中添加水泥、固化剂等材料混合搅拌形成混合料,混合料通过运输车送至填埋库区,采用较传统的填埋方式处理,填埋占用大量的土地资源,同时因为填埋过程污泥、飞灰不成型,自然堆积的密度低,其填埋堆体稳定性较差,在极端恶劣的天气(例如暴雨)下,若堆体内形成积水,很容易造成堆体失稳,影响堆体安全。所以研究一种能提高污泥或飞灰密度和强度,能使污泥或飞灰成型,降低增容比的装置很有必要。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种具有结构紧凑、操作简单、能够实现腔体自动连续泄压排气的用于污泥或飞灰的压紧成型装置。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种用于污泥或飞灰的压紧成型装置,包括:呈立方体结构的压缩料仓,所述压缩料仓包括进料口和出料口,所述进料口用于实现污泥或飞灰投入压缩料仓内部,所述出料口用于实现压缩减容后的污泥或飞灰固化物排出压缩料仓;所述压缩料仓内部设有压板机构和推板机构,所述压板机构用于从污泥堆或飞灰堆相对的两侧进行压缩减容,所述推板机构用于将压缩减容后的污泥或飞灰固化物从出料口推出压缩料仓。

7.作为本实用新型的进一步改进,所述压板机构与推板机构的设置方向相互垂直。

8.作为本实用新型的进一步改进,所述压缩料仓包括结构相同且相对设置的右挡板和左挡板,所述压板机构包括结构相同且相对设置的第一压板机构和第二压板机构,所述右挡板和左挡板分别与第一压板机构和第二压板机构连接,用于实现从污泥堆或飞灰堆相对的两侧进行压缩减容。

9.作为本实用新型的进一步改进,所述第一压板机构包括第一驱动组件和第一压板,所述第一压板设置在压缩料仓内部,所述第一驱动组件的输出端穿过右挡板与第一压板连接;所述第二压板机构包括第三驱动组件和第二压板,所述第二压板设置在压缩料仓内部,所述第三驱动组件的输出端穿过左挡板与第二压板连接;在所述第一驱动组件和第三驱动组件的驱动下,所述第一压板和第二压板在压缩料仓内部进行相对运动,用于实现从污泥堆或飞灰堆相对的两侧进行压缩减容。

10.作为本实用新型的进一步改进,所述压缩料仓还包括结构相同且相对设置的后挡板和前挡板;所述前挡板为出料口,且前挡板为密封活动门;所述后挡板与推板机构连接,用于将压缩减容后的污泥或飞灰固化物从前挡板的开口处推出压缩料仓。

11.作为本实用新型的进一步改进,所述前挡板与第四驱动组件固定连接,所述第四驱动组件用于实现前挡板自动开启或关闭。

12.作为本实用新型的进一步改进,所述推板机构包括第二驱动组件和推板,所述推板设置在压缩料仓内部,且推板的设置方向与第一压板和第二压板的设置方向相互垂直;所述第二驱动组件的输出端穿过后挡板与推板连接;在第二驱动组件的驱动下,推板将压缩减容后的污泥或飞灰固化物从前挡板的开口处推出压缩料仓。

13.作为本实用新型的进一步改进,所述压缩料仓还包括结构相同且相对设置的底板和顶板,所述顶板为进料口,且顶板为密封活动门。

14.作为本实用新型的进一步改进,所述顶板与第五驱动组件固定连接,所述第五驱动组件用于实现顶板自动开启或关闭。

15.作为本实用新型的进一步改进,所述驱动组件均为油压缸。

16.与现有技术相比,本实用新型的优点在于:

17.本实用新型的用于污泥或飞灰的压紧成型装置,通过在压缩料仓内部设置结构相同且相对设置的第一压板机构和第二压板机构,并且将第一压板和第二压板设置在压缩料仓内部,第一驱动组件和第三驱动组件分别穿过压缩料仓的右挡板和左挡板后与第一压板和第二压板连接,在第一驱动组件和第三驱动组件的驱动下,第一压板和第二压板在压缩料仓内部进行相对运动,从左右水平两侧对污泥堆或飞灰堆进行压缩减容,既满足了污泥或飞灰成型的压力强度要求,又有效降低了设备操作的安全风险;经过挤压成型后,污泥或飞灰能有效固化成型,固化成型后便于填埋堆码,固化体抗压强度高,减容效果显著,在堆体安全方面和土地节约方面均有非常明显的效果。进一步地,通过第二驱动组件的驱动作用,推板将压缩减容后的污泥或飞灰固化物从前挡板的开口处推出压缩料仓,操作简单又可靠。

附图说明

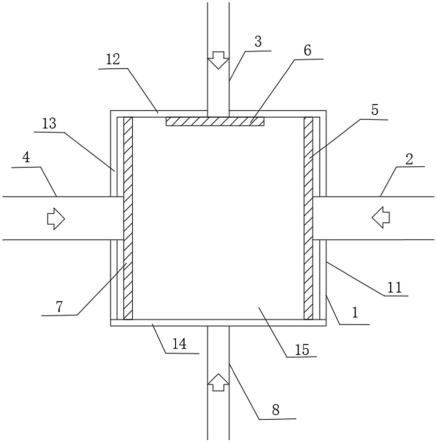

18.图1为本实用新型用于污泥或飞灰的压紧成型装置中顶板打开后的结构原理示意图。

19.图2为本实用新型用于污泥或飞灰的压紧成型装置中前挡板打开后的结构原理示意图。

20.图例说明:1、压缩料仓;11、右挡板;12、后挡板;13、左挡板;14、前挡板;15、底板;16、顶板;2、第一驱动组件;3、第二驱动组件;4、第三驱动组件;5、第一压板;6、推板;7、第二压板;8、第四驱动组件;9、第五驱动组件。

具体实施方式

21.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

22.实施例1

23.如图1和图2所示,本实用新型的用于污泥或飞灰的压紧成型装置,包括:呈正方形立体结构的压缩料仓1。压缩料仓1包括进料口和出料口,进料口用于实现污泥或飞灰投入压缩料仓1内部,出料口用于实现压缩减容后的污泥或飞灰固化物排出压缩料仓1。压缩料仓1内部设有压板机构和推板机构,压板机构用于从污泥堆或飞灰堆相对的两侧进行压缩减容,推板机构用于将压缩减容后的污泥或飞灰固化物从出料口推出压缩料仓1。进一步地,压板机构与推板机构的设置方向相互垂直,既实现了相应的功能,又可以简化压缩料仓1内部的结构设置,使得装置整体的结构更加紧凑。

24.本实施例中,压缩料仓1包括结构相同且相对设置的右挡板11和左挡板13。压板机构包括结构相同且相对设置的第一压板机构和第二压板机构,右挡板11和左挡板13分别与第一压板机构和第二压板机构连接,通过第一压板机构和第二压板机构的相对运动,以实现从污泥堆或飞灰堆相对的两侧进行压缩减容。

25.本实施例中,第一压板机构包括第一驱动组件2和第一压板5,第一压板5设置在压缩料仓1内部,第一驱动组件2的输出端穿过右挡板11与第一压板5连接。第二压板机构包括第三驱动组件4和第二压板7,第二压板7设置在压缩料仓1内部,第三驱动组件4的输出端穿过左挡板13与第二压板7连接。在第一驱动组件2和第三驱动组件4的驱动下,第一压板5和第二压板7在压缩料仓1内部进行相对运动,以实现从污泥堆或飞灰堆相对的两侧进行压缩减容。利用右挡板11和左挡板13的辅助定位作用,实现第一压板5和第二压板7在压缩料仓1内部沿固定路径进行相对运动,提高污泥或飞灰压缩减容的稳定性;从两侧同时进行挤压,也有利于提高污泥堆或飞灰堆受力的均匀性,同时降低了对驱动组件输出功率的要求。可以理解,为了提高压缩减容的稳定性以及压板机构的使用寿命,第一压板5和第二压板7均采用机械强度高且耐腐蚀性强的不锈钢或碳钢材料制备。

26.本实施例中,压缩料仓1还包括结构相同且相对设置的后挡板12和前挡板14。前挡板14为出料口,且前挡板14为密封活动门,以避免减容压缩过程中污泥或飞灰从出料口的缝隙溢出压缩料仓1。后挡板12与推板机构连接,用于将压缩减容后的污泥或飞灰固化物从前挡板14的开口处推出压缩料仓1。进一步地,前挡板14与第四驱动组件8固定连接,第四驱动组件8用于实现前挡板14自动开启或关闭,以提高压紧成型装置的工作效率和自动化程度。

27.本实施例中,推板机构包括第二驱动组件3和推板6,推板6设置在压缩料仓1内部,且推板6的设置方向与第一压板5和第二压板7的设置方向相互垂直;第二驱动组件3的输出端穿过后挡板12与推板6连接。在第二驱动组件3的驱动下,推板6将压缩减容后的污泥或飞灰固化物从前挡板14的开口处推出压缩料仓1,以完成压缩料仓1自动出料。利用后挡板12的辅助定位作用,实现推板6在压缩料仓1内部沿固定路径进行运动,提高污泥或飞灰固化物的出料稳定性。可以理解,为了提高压缩减容的稳定性以及推板机构的使用寿命,推板6可以采用机械强度高且耐腐蚀性强的不锈钢或碳钢材料制备。

28.本实施例中,压缩料仓1还包括结构相同且相对设置的底板15和顶板16,顶板16为进料口,且顶板16为密封活动门,以避免减容压缩过程中污泥或飞灰从出料口的缝隙溢出压缩料仓1。进一步地,顶板16与第五驱动组件9固定连接,第五驱动组件9用于实现顶板16自动开启或关闭,以完成压缩料仓1内自动进料,提高压紧成型装置的工作效率和自动化程度。

29.本实施例中,第一驱动组件2、第二驱动组件3、第三驱动组件4、第四驱动组件8和第五驱动组件9均采用油压缸,具有结构简单、工作可靠、传动平稳等优点。进一步地,第一驱动组件2和第三驱动组件4的油压缸压力泵可在16~25兆帕范围进行选择,第二驱动组件3的油压缸能够推动压缩减容后的污泥或飞灰固化物即可,第四驱动组件8和第五驱动组件9的油压缸能够驱动前挡板14和顶板16自动开启和关闭即可。

30.本实施例中,通过在压缩料仓1内部设置结构相同且相对设置的第一压板机构和第二压板机构,并且将第一压板5和第二压板7设置在压缩料仓1内部,第一驱动组件2和第三驱动组件4分别穿过压缩料仓1的右挡板11和左挡板13后与第一压板5和第二压板7连接,在第一驱动组件2和第三驱动组件4的驱动下,第一压板5和第二压板7在压缩料仓1内部进行相对运动,从左右水平两侧对污泥堆或飞灰堆进行压缩减容,既满足了污泥或飞灰成型的压力要求,又有效降低了设备操作的安全风险;经过挤压成型后,污泥或飞灰能有效固化成型,固化成型后便于填埋堆码,固化体抗压强度高,减容效果显著,在堆体安全方面和土地节约方面均有非常明显的效果。进一步地,通过第二驱动组件3的驱动作用,推板6将压缩减容后的污泥或飞灰固化物从前挡板14的开口处推出压缩料仓1,操作简单又可靠。

31.实施例2

32.通过小试试验确定飞灰螯合物最佳理论含水率,经小试确定,飞灰理论含水率在30%以下,其粘聚力较差,难以成型。理论含水率在33%以上,其塌落度较大,成型后容易二次变形。理论含水率在30%~33%范围为较佳状态。

33.将实施例1中的压紧成型装置安装在飞灰螯合车间,搅拌机出料口下方,采用吊车将压紧成型装置调整至水平状态,连接电源对设备各个驱动组件、压板、推板及压缩料仓1的进料口和出料口进行空机调试,现场验证装置挤压强度是否满足要求,对压力表进行校准。

34.在飞灰搅拌机中添加900kg飞灰 420kg螯合剂溶液(体积约1立方米),在搅拌机内持续搅拌180s形成飞灰螯合物。开启电源总开关,第五驱动组件9驱动顶板16开启,飞灰螯合物从搅拌机卸料至压缩料仓1内部并自然堆积,第五驱动组件9驱动关闭顶板16,启动第一驱动组件2和第三驱动组件4往前延伸,使得第一压板5和第二压板7在压缩料仓1内部进行相对运动,从飞灰螯合物堆两侧进行压缩,观察压力表读数为20mpa,静置60s。

35.操作第一驱动组件2和第三驱动组件4往后收缩,使得第一压板5和第二压板7相互远离;第四驱动组件8驱动前挡板14开启,启动第二驱动组件3往前延伸,驱动推板6将减容压缩后的飞灰螯合物整体推出压缩料仓1。飞灰螯合物成型尺寸为90*90*90(减容27.1%)。经检测,飞灰螯合物实际含水率为29.5%,3天后检测无侧限抗压强度为1200mpa。

36.实施例3

37.通过小试试验确定污泥固化配比,经小试确定,市政污泥中添加水泥5%~15%、固化剂3%~9%、河沙10%~20%,混合搅拌60s~120s后,自然固化状态较好。

38.将实施例1中的压紧成型装置安装在飞灰螯合车间,搅拌机出料口下方,采用吊车将压紧成型装置调整至水平状态,连接电源对设备各个驱动组件、压板、推板及压缩料仓1的进料口和出料口进行空机调试,现场验证装置挤压强度是否满足要求,对压力表进行校准。

39.在污泥搅拌机中添加1000kg飞灰 80kg水泥 50kg固化剂 150kg河沙(体积约1.05

立方米),在搅拌机内持续搅拌120s形成污泥混合物。开启电源总开关,第五驱动组件9驱动顶板16开启,污泥混合物从搅拌机卸料至压缩料仓1内部并自然堆积,第五驱动组件9驱动关闭顶板16,启动第一驱动组件2和第三驱动组件4往前延伸,使得第一压板5和第二压板7在压缩料仓1内部进行相对运动,从污泥混合物两侧进行压缩,观察压力表读数为20mpa,静置60s。

40.操作第一驱动组件2和第三驱动组件4往后收缩,使得第一压板5和第二压板7相互远离;第四驱动组件8驱动前挡板14开启,启动第二驱动组件3往前延伸,驱动推板6将减容压缩后的污泥混合物整体推出压缩料仓1。污泥混合物成型尺寸为90*90*90(减容30.6%)。经检测,污泥混合物含水率为50%,3天后检测无侧限抗压强度为55kn。

41.虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。