1.本发明涉及煤矿开采领域,具体涉及一种下邻近层定向长钻孔截抽瓦斯方法。

背景技术:

2.对多煤组煤层进行开采时,开采顺序一般为下向开采,即先开采上层煤层。但是在开采上层煤层时,煤层底板的煤岩体容易产生大量裂隙,导致下部邻近煤层中的瓦斯通过裂隙大量涌入正在开采的采掘空间中,引发瓦斯超限事故。

3.目前通常通过钻孔的方式排出瓦斯,以避免瓦斯涌入采掘空间中,但是在排出瓦斯而钻孔时,钻孔的位置、深度等较为随意,当钻孔的位置出现偏移以及钻孔的深度较小时,均难以较好的排出瓦斯;而钻孔的深度过大时容易对煤岩体等造成较大的破坏,最后引发塌孔,故存在一定的风险。

技术实现要素:

4.本发明意在提供一种下邻近层定向长钻孔截抽瓦斯方法,以提高截抽瓦斯的安全性,同时提高瓦斯的截抽效果。

5.为达到上述目的,本发明采用如下技术方案:一种下邻近层定向长钻孔截抽瓦斯方法,包括以下步骤:

6.步骤1:预计算,确定采空区,计算出煤岩体底板的最大破坏深度以及最大破坏深度距离工作面端部的水平距离,确定多个采动裂隙位置;

7.步骤2:钻孔,从工作面上的进风顺槽向采动裂隙位置进行钻孔,形成多个截抽通道,每个截抽通道均经过一个采动裂隙位置,多个截抽通道形成定向钻板;

8.步骤3:截抽瓦斯,通过定向钻板对瓦斯进行截抽。

9.本方案的有益效果为:

10.1.工作面回采时,工作面煤壁前方的支撑压力分解出的平行于煤层倾向的剪切压力会使煤层底板及其下部煤体产生滑移,对底板煤岩产生剪切破坏;工作面回采后,在工作面前方的底板和开采分段下部的煤体上会承受应力,当主动区内煤岩体所承受的应力超过其极限强度载荷时,煤岩体将产生塑性变形,由于这部分煤岩体在垂直方向上受压缩,则在水平方向上,煤岩体必然会膨胀,膨胀的煤岩体挤压过渡区的煤岩体,并将应力传递到过渡区内,过渡区内的煤岩体继续挤压被动区内的煤岩体,由于被动区为采空区临空面,过渡区、被动区煤岩体在主动区传递的力的作用下向采空区内膨胀,最后形成采动裂隙带。

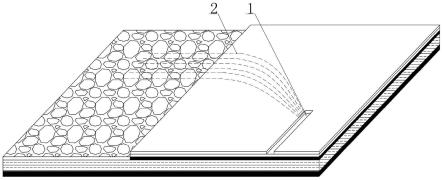

11.在实际开采过程中,采动裂隙带的延伸情况和深度并不完全相同,本方案中,采用塑性力学中滑移线场理论计算塑性破坏区边界,结合图3和图4所示,通过公式能够计算出工作面前方煤壁屈服宽度(l3):

[0012][0013]

其中为下部煤岩体内摩擦角,km和n可采用以下公式计算:

[0014][0015]

n=1 0.23l

x0.47

[0016]

其中l

x

为工作面长度。

[0017]

最后通过以下公式能够计算出煤岩体底板的最大破坏深度(h1):

[0018][0019]

然后通过公式能够计算出煤岩体底板最大破坏深度距工作面端部的水平距离(l2):

[0020][0021]

进行预计算后,根据计算出的煤岩体底板的最大破坏深度h1和煤岩体底板最大破坏深度距工作面端部的水平距离l2,最后能够确定采动裂隙带的最大破坏深度,从而能够确定采动裂隙位置,在钻孔时,能够更准确的将截抽通道钻至采动裂隙位置处,有效提高瓦斯的截抽效果,避免瓦斯泄露至采掘空间中造成瓦斯超限。而且与一个钻孔相比,本方案中的若干截抽通道组成定向钻板,抽采时能够横向的对瓦斯进行拦截,从而避免瓦斯向上涌入正在开采的采掘空间内,有效避免出现瓦斯超限事故。

[0022]

进一步,截抽通道沿采动裂隙带延伸。

[0023]

本方案的有益效果为:截抽瓦斯时,瓦斯能够从截抽通道的侧壁被抽出,故本方案中的瓦斯截抽效果更好。

[0024]

进一步,步骤2形成截抽通道后对截抽通道进行扩孔。

[0025]

本方案的有益效果为:扩孔能够增大截抽通道的直径,从而提高对瓦斯的截抽效率。

[0026]

进一步,步骤3截抽瓦斯时从截抽通道的开口处对截抽通道进行封堵。

[0027]

本方案的有益效果为:对截抽通道进行封堵能更好的使截抽通道内形成负压,从而进一步提高对瓦斯是抽采效率。

[0028]

进一步,步骤2对截抽通道进行扩孔时,扩孔位置低于截抽通道的开口,且扩孔后,截抽通道的开口位置的口径小于中部和下部的直径。

[0029]

本方案的有益效果为:本方案中的截抽通道的开口位置的口径更小,更方便对开口位置进行封堵。

[0030]

进一步,步骤2扩孔时,采用滑动设有,先将扩孔钻杆伸入截抽通道内,再旋转扩孔钻杆并将固定部向下推动,当固定部与扩孔钻杆相抵后将固定部与扩孔钻杆固定,并继续转动扩孔钻杆。

[0031]

本方案的有益效果为:本方案中,在推动固定部时可使扩孔杆转出,从而增大扩孔钻杆能够接触到的煤岩层的直径,能够快速形成中部和下部的直径大于开口位置的截抽通道。

[0032]

进一步,步骤3完成瓦斯截抽后进行二次截抽瓦斯,在截抽通道内沿长度方向放入若干密封气囊,将截抽通道分隔为多个截抽段;依次对多个截抽段进行瓦斯截抽,并对抽出

的气体中的瓦斯浓度进行检测,当瓦斯浓度超过要求后,增大对该截抽段的截抽时间,直到抽出的气体中的瓦斯浓度符合要求。

[0033]

本方案的有益效果为:可分段的对不同位置进行瓦斯截抽,通过对抽出的气体中的瓦斯浓度进行测量,能够更准确的了解瓦斯持续涌出的位置,后续可针对该位置进行二次瓦斯截抽或者向该位置再进行定向钻孔进行瓦斯截抽,有效提高再次进行瓦斯截抽的针对性,从而提高瓦斯截抽效率和效果。

附图说明

[0034]

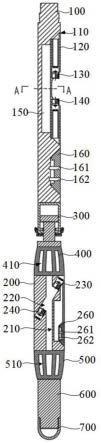

图1为本发明实施例1中钻孔施工示意图;

[0035]

图2为瓦斯浓度和瓦斯流量变化曲线图;

[0036]

图3为对数螺线图;

[0037]

图4为煤岩体底板即下侧煤层采动裂隙带示意图;

[0038]

图5为本发明实施例1使用的扩孔钻杆的立体图;

[0039]

图6为图5的正视竖向剖视图;

[0040]

图7为本发明实施例2中金属软管的正视局部剖视图。

具体实施方式

[0041]

下面通过具体实施方式进一步详细说明:

[0042]

说明书附图中的附图标记包括:进风顺槽1、截抽通道2、固定部3、推杆31、滑动块32、扩孔块4、凹槽41、固定杆42、钻杆5、安装槽51、上挡板6、连接杆61、金属软管6、进气口61、密封气囊62、密封块7、二次截抽管71。

[0043]

实施例1

[0044]

一种下邻近层定向长钻孔截抽瓦斯方法,包括以下步骤:

[0045]

步骤1:预计算,确定采空区,根据以下公式计算出煤岩体底板的最大破坏深度(h1)以及最大破坏深度距离工作面端部的水平距离(l2),确定多个采动裂隙位置:

[0046][0047][0048]

n=1 0.23l

x0.47

[0049][0050][0051]

步骤2:钻孔,结合图1所示,从工作面上的进风顺槽1沿采动裂隙带向采动裂隙位置定向钻孔,形成多个截抽通道2,每个截抽通道2均经过一个采动裂隙位置,多个截抽通道2形成定向钻板;

[0052]

步骤3:扩孔,从截抽通道位于开口下方的位置对截抽通道进行扩孔,扩孔时先将

扩孔钻杆的下端从截抽通道的开口放入截抽通道中,然后将固定部相对于扩孔钻杆向下推动,同时旋转扩孔钻杆,当固定部的下端与上挡板相抵后,停止转动扩孔钻杆,将固定部与连接杆固定,然后继续旋转扩孔钻杆,并继续缓慢的将扩孔钻杆沿截抽通道的长度方向推动,对截抽通道的中部和下步进行扩孔;

[0053]

扩孔后停止转动扩孔钻杆,再拆下固定部并将固定部相对于扩孔钻杆向上滑动;

[0054]

步骤4:截抽瓦斯,将与负压设备连接的管道从扩孔钻杆上的顺槽伸入截抽通道中,并对顺槽与截抽通道的开口位置之间的缝隙进行封堵,通过管道将截抽通道中扩孔产生的土壤碎块和瓦斯抽出,对瓦斯进行截抽。

[0055]

上述步骤3使用的扩孔钻杆如图5和图6所示,包括从下至上依次分布的钻头、钻杆5、上挡板6和连接杆61,钻头与钻杆5一体成型,上挡板6焊接在钻杆5的上端,且连接杆61沿竖向与上挡板6的顶部一体成型。钻杆5上沿周向分布有多个安装槽51,安装槽51的下端设有扩孔块4,扩孔块4的长度大于安装槽51的深度,且扩孔块4位于安装槽51内的一端与安装槽51侧壁铰接,扩孔块4的上表面设有凹槽41,凹槽41内焊接有固定杆42,固定杆42上套设有滑动块32,滑动块32与固定杆42间隙配合。

[0056]

连接杆61上套设有环状的固定部3,固定部3与连接杆61可拆卸连接,具体的,固定部3可通过螺钉与连接杆61固定。固定部3的下方设有多个推杆31,推杆31与安装槽51一一对应,推杆31上端与固定部3焊接固定,推杆31下端沿竖向贯穿上挡板6和安装槽51的顶部,且推杆31与上挡板6和安装槽51滑动配合。推杆31的下端与滑动块32铰接,当推杆31向下滑动时可使滑动块32上端向安装槽51外转动。

[0057]

以某煤矿为例,采用上述方法进行瓦斯截抽试验,矿井145工作面正在回采。经过预计算后,确定的定向长钻孔共计4个,开孔位置位于145工作面的进风顺槽钻场内,截抽通道穿过b42煤层,穿至145工作面的底板,并向采空区方向延伸,延伸段长度为300m,截抽通道之间的间距为5m。通过预计算确定长度和钻孔间距后进行钻孔,钻孔后进行瓦斯抽采,且每向下钻孔1m测量一次孔内的瓦斯流量和钻孔内的瓦斯浓度,以底板的高度为标准,钻孔距离=底板的高度-钻孔底部的高度,瓦斯流量和瓦斯浓度变化曲线如图2所示。

[0058]

结合通过图2,钻孔距离为-36m时监测到钻孔内有瓦斯流量产生,但截抽通道内瓦斯流量仅0.00005m3/min,截抽通道内瓦斯浓度极低;当钻孔距离为-20m时,截抽通道内瓦斯浓度和瓦斯流量明显急剧上升,且随着继续钻孔,瓦斯浓度最大能够达到90%、瓦斯流量达到0.09m3/min。

[0059]

实施例2

[0060]

本实施例中在对煤岩体底板的最大破坏深度较大、截抽通道的直径较大或者对截抽瓦斯的要求较高时,包括步骤5,二次截抽瓦斯,在完成截抽瓦斯后,结合图7所示,在金属软管6内放入与金属软管6滑动密封的工字型的密封块7,本实施例中的密封块7采用橡胶材质,且密封块7的顶部铰接有拉索。将密封块7滑动至金属软管6的下端,在密封块7上固定贯穿密封块7顶部的二次截抽管71。并向截抽通道内放入外壁沿长度方向依次间隙固定有若干密封气囊62的金属软管6,并将每个密封气囊62通过管道与外界的气泵连通、在相邻密封气囊62之间的金属软管6上设置进气口61。具体的,可根据现场设备情况选择每个密封气囊62均连接一个气泵,或者若干密封气囊62通过多通管与一个气泵连接。

[0061]

在二次截抽瓦斯时,向密封气囊62内通入气体,使密封气囊62膨胀,对截抽通道进

行密封,此时若干密封气囊62将截抽通道分隔为若干截抽段,然后通过二次截抽管71将密封块7向上滑动至密封块7的中部与最下方的截抽段上的进气口61相对的位置,此时截抽管与最下方的进气口61连通,通过截抽管即可将最下方的截抽段中的气体抽出,并对抽出的气体中的瓦斯浓度进行检测,当瓦斯含量达到要求后,重复上述步骤,将密封块7向上滑动至与从下至上第二个进气口61相对的位置,并再次对抽出的气体中的瓦斯浓度进行检测;需要使密封块7向下滑动时,可通过能够另一尺寸较小的金属软管6或者能够弯曲的杆状结构从对密封块7进行推动,快速调整密封块7的位置。进行二次截抽瓦斯步骤时,可分段的对不同位置进行瓦斯截抽,通过对抽出的气体中的瓦斯浓度进行测量,能够更准确的了解瓦斯持续涌出的位置,后续可针对该位置进行二次瓦斯截抽或者向该位置再进行定向钻孔进行瓦斯截抽,有效提高再次进行瓦斯截抽的针对性,从而提高瓦斯截抽效率和效果。

[0062]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。