用于miniled或microled的填充灯珠缝隙并同时贴合偏光片或保护片的方法

技术领域

1.本发明涉及miniled或microled领域,具体涉及用热熔光学胶膜填充miniled或microled的灯珠缝隙同时贴合偏光片或保护片的方法。

背景技术:

2.miniled或micro led显示屏技术是相对led显示屏的提升,即将led显示屏的灯珠做的更小更密,形成发光像素单元,将其组装到驱动面板上形成高密度led阵列的显示技术。由于miniled及micro led具有芯片尺寸小、集成度高和自发光等特点,其在显示方面与lcd、oled相比,在亮度、分辨率、对比度、能耗、使用寿命、响应速度和热稳定性等方面具有更大的优势。

3.miniled和micro led因灯珠裸露在外面,易受外部环境的影响,同时会降低miniled和micro led显示屏的使用寿命。现有的解决方案一般通过用胶水灌装的工艺简称灌胶工艺,填充miniled及microled的灯珠缝隙,然后待胶水固化干燥后,在其表面贴合一层偏光片或保护片。从而形成最终的miniled和micro led显示屏。此种方式问题在于:1.工艺较为复杂,导致生产效率较低;2.胶水在固化后流平效果差,导致表面不平整,影响后期的贴合,导致贴合良率较低;3.因为采用的是胶水固化,固化后无法或很难返工,导致产品报废率较高,导致成本上升。

4.因此,开发一种全新的能克服上述技术缺陷的填充miniled及microled的灯珠缝隙的同时贴合偏光片或保护片的工艺,具有重要的现实意义。

技术实现要素:

5.针对现有技术的缺陷,本发明一种新的填充miniled或microled的灯珠缝隙,同时贴合偏光片或保护片的方法。其原理是用市场上购买到的sca光学胶,通过组合及真空硬对硬贴合的方式,来实现填充miniled或microled的灯珠缝隙的同时贴合偏光片或保护片。

6.本发明提供的全新的填充miniled或microled的灯珠缝隙同时贴合偏光片或保护片的方法,包括下述步骤:

7.1)确认miniled或microled显示屏的灯珠厚度,根据所述灯珠的厚度选取厚度匹配的sca光学胶;所述sca光学胶的厚度比所述灯珠的厚度高出100-150μm;

8.2)对所述sca光学胶进行模切;

9.3)将模切好的sca光学胶,撕去其轻离型膜,并与偏光片或保护片进行软对硬贴合;

10.4)将miniled或microled显示屏放于对位治具上,所述治具的内槽高度比最终成品高度低0.2-0.3mm;此种设计可以防止溢胶,同时此治具内槽内作业5-10次后需涂一层离型剂或硅油;

11.5)将所述步骤3)得到的贴合好偏光片或保护片的样片,撕掉其sca光学胶的重离

型膜,并将其贴附固定在miniled或microled的灯珠上,完成组合工序;

12.6)在完成所述步骤5)的组合工序后的偏光片或保护片的上方(未与sca光学胶贴合的一面),放置一层1-2mm厚的钢化玻璃;

13.7)将步骤6)得到的样品放于sca硬对硬贴合机的作业平台上,并将样品送入密封的真空及硬对硬贴合腔体中进行抽真空;然后用所述sca硬对硬贴合机中的热恒温加热板在真空状态下对样品进行压合,使其胶体受热熔融软化,填充灯珠间的缝隙;

14.8)硬对硬贴合结束后,取下放置在偏光片或保护片上方的钢化玻璃,然后从治具上取出产品;

15.9)待产品冷却后,进行外观和功能检验,不良品进行返拆(重工),良品继续下一工序;所述检验的标准如下所述:

16.表1外观检验标准

[0017][0018][0019]

表2功能检测-显示屏点亮后检验标准

[0020][0021]

10)将良品的偏光片面或保护片面朝上,放在拖盘上,进行烘烤固化,固化后待产品冷却后,取出产品即可。

[0022]

11)将产品取出后,观查边缘是否有溢胶,有溢胶的产品可用涂有离型剂的刀片进行清胶。

[0023]

所述方法还包括:固化完成后对边角进行切割,除去多余溢胶和边角的步骤。此工序可采用cnc(数控铣床)或手工切割的方式完成。

[0024]

所述方法还包括:在步骤8)结束后步骤9)之前,将样品从对位治具上取下的步骤;或者,在步骤10)固化结束后,从对位治具上取下样品的步骤。

[0025]

上述方法步骤1)中,所述sca光学胶具体可为深圳市高仁电子新材料有限公司的sca光学胶,型号为sca-t,厚度300μm。

[0026]

所述胶材厚度需高出灯珠100-150μm数据,验证数据如下;

[0027]

胶材型号厚度灯珠高度结果sca-t200μm200μm贴合整面大气泡sca-t250μm200μm贴合局部灯珠间隙中有气泡sca-t300μm200μm贴合后无气泡

[0028]

上述方法步骤3)中,所述贴合的方法可采用软对硬的翻板机进行贴合,也可采用贴合治具进行手工贴合。

[0029]

上述方法步骤4)中,采用贴合治具作业时,每作业5-10次后需在治具内槽边缘需涂一层离型剂或硅油,如下为验证数据;

[0030]

作业次数(次)治具边缘粘胶情况判定1-5无粘胶ok5-10无粘胶ok10-15边缘少量粘胶ng

15-20边缘大量粘胶ng

[0031]

上述方法步骤6)中,所述钢化玻璃的厚度为1-2mm。

[0032]

上述方法步骤7)中,所述抽真空的真空值为≥-98kpa,抽真空时间可为≥30s。所述硬对硬贴合的温度设定在80-85℃、压力设定在0.3-0.5mpa、时间180-240s;具体的条件可为:温度设定在85℃、压力设定在0.45mpa、时间200s。

[0033]

上述方法步骤7)的工作原理为:先将样品中灯珠和胶层以及偏光片或保护片与胶层之间的空气抽离,再通过恒温加热板一边传输温度使sca光学胶完全热熔增加其流动性,一边施加压力,将其光学胶挤压到灯珠缝隙中(挤出的缝隙中的空气再次被抽离),让其完全填充灯珠缝隙。在这一过程中通过钢化玻璃的保护让其偏光片或保护片表面受力均匀,不易形成凹凸痕,达到贴合偏光片或保护片的作用。

[0034]

上述方法步骤8)中,所述清胶时,刀片上需涂硅油离型剂。

[0035]

上述方法步骤10)中,所述固化的参数同所述sca光学胶的固化参数。

[0036]

当采用的sca光学胶为深圳市高仁电子新材料有限公司的sca光学胶,型号为sca-t,厚度300μm,其固化参数可为:温度120℃、时间60min。

[0037][0038][0039]

经对比发现,只有热固型的sca-t的光学胶才能满足此类工艺条件。

[0040]

与现有技术相比,上述技术方案具有以下优点:因为采用sca光学胶作为贴合胶,能最大程度提高生产效率,减化操作难度,降低制程不良数量,同时因为此胶膜的特性,未固化时其初粘力较低(如表3),使其好返拆可最大程度降低产品报废,提高产品综合成本。同时固化后(如表4)又有很强的粘着力,使产品在后期使用过程中不会产生开胶或气泡反弹等问题,能提高产品的信耐性。

[0041]

表3、4测定的sca光学胶均为深圳市高仁电子新材料有限公司的sca光学胶,产品型号为sca-t,厚度300μm。

[0042]

表3:sca光学胶未固化对玻璃的剥离力测试数据

[0043][0044]

表4:sca光学胶固化后对玻璃的剥离力测试数据

[0045]

附图说明

[0046]

图1为本发明提供的填充miniled或microled的灯珠缝隙的同时贴合偏光片或保护片的真空硬对硬贴合工艺流程图。

[0047]

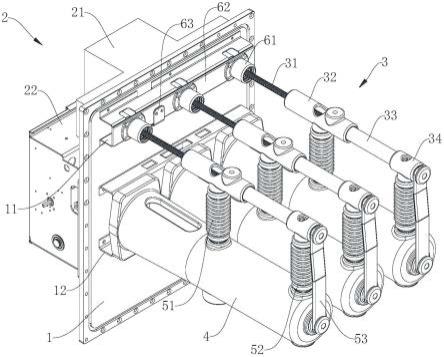

图2为本发明制备的产品的结构示意图;其中,1:pcb板,2:led灯珠;3:sca光学胶;4、偏光片\保护片。

具体实施方式

[0048]

下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。

[0049]

下述实施例中使用的sca光学胶购自深圳市高仁电子新材料有限公司,产品型号为sca-t,厚度300μm。sca硬对硬贴合机购自深圳市涌泉自动化设备有限公司,产品型号yq-e0900(32寸)。

[0050]

实施例1、

[0051]

1.确认miniled或microled显示屏的灯珠厚度(200μm),选取与灯珠厚度匹配的sca光学胶(产品型号为sca-t),其厚度为300μm。

[0052]

2.确认好sca光学胶的厚度后,对光学胶进行模切。

[0053]

3.将模切好的sca光学胶,撕去其轻离型膜,并与偏光片或保护片进行软对硬贴合;此贴合可以用软对硬的翻板机贴合。

[0054]

4.将miniled或microled显示屏放于对位治具上。所述治具的内槽高度比最终成品高度低0.2-0.3mm;同时此治具内槽内作业5-10次后需涂一层离型剂或硅油;

[0055]

5.将步骤3)贴合好偏光片或保护片的样片,撕掉其sca光学胶的重离型膜,并将其贴附固定在miniled或microled的灯珠上,完成组合工序。

[0056]

6.在完成步骤5)的组合工序后,miniled或microled显示屏的偏光片或保护片的上方,放置一层钢化玻璃,厚度为1mm。

[0057]

7.将步骤6完成的样品放于sca硬对硬贴合机的作业平台上。并将样品送入真空及硬对硬贴合腔体中。

[0058]

8.在密封真空及硬对硬贴合腔体中对制作的样品进行抽真空,真空值为-96kpa,抽真空时间为30s。

[0059]

9.到达抽真空的时间后,用设备中的热恒温加热板在真空状态下对样品进行硬对硬贴合,使sca光学胶的胶体受热熔融软化,填充灯珠间的缝隙。温度设定在85℃、压力设定在0.45mpa、时间200s。完成硬对硬贴合。

[0060]

10.硬对硬贴合结束后,取下放置在偏光片或保护片上方的钢化玻璃,取出产品,并从对位治具上取下样品,用刀片(需涂硅油离型剂)对边缘溢胶的地方进行清胶。(从对位治具上取下样品的步骤也可在后续固化工序后完成)

[0061]

11.待产品边缘清胶结束后,进行功能和外观检验(参见前述表1、表2),不良品进行返拆(重工)。良品继续下一工序。

[0062]

12.将良品的偏光片面或保护片面朝上放在拖盘上,进行烘烤固化。制样固化参数为:温度120℃、时间60min。

[0063]

13.固化完成后对边角进行切割,除去多余溢胶和边角,此工序可采用cnc(数控铣床)或手工切割的方式完成。

[0064]

对上述制备的产品的性能进行测试。打样成品良率如下表5所示;信耐性测试(环测)如下表6所示。

[0065]

表5

[0066][0067]

表6

[0068]

测试项目条件测试标准投入数良品数判定高温高湿85℃-85%rh、500hgb/t 32368-201555okuv老化quv、500hgb/t 16422.3-201455ok低温存储-40℃、500hgb/t 2423.1-200855ok高温存储80℃、500hgb/t 2423.2-200855ok

冷热冲击(80℃/30min、-40℃/30min)500hgb/t 2423.22-200255ok

[0069]

对比例1、采用sca-tc光学胶填充miniled或microled的灯珠缝隙的同时贴合偏光片或保护片

[0070]

与实施例1基本相同,仅将实施例1中的sca光学胶(型号sca-t)替换成sca-tc光学胶(购自:深圳市高仁电子新材料有限公司;型号:sca-tc,厚度300μm,固化参数为:光源类型led、波段:365nm、uv光积量:5000-6000mj/cm2。)

[0071]

在实施例1中步骤11中,对两者热熔胶填充的性能进行对比,见表7。

[0072]

表7 sca-t光学胶与sca-tc光学胶贴合良率对比

[0073]

胶材投入数气泡不良良率sca-t100100%sca-tc10100%

[0074]

通过硬对硬贴合验证,发现sca-t光学胶的流动性更好,更利于填充灯珠下方的空缺,使其不会产生气泡。而sca-tc光学胶因其为uv固化,耐温性能差,在胶体不起雾的温度下,其流动性差,不利于填充灯珠下方的空缺,易产生灯珠间隙间的气泡。

[0075]

对比例2、采用eva热熔胶填充miniled或microled的灯珠缝隙的同时贴合偏光片或保护片

[0076]

与实施例1基本相同,仅将实施例1中的sca光学胶替换成eva热熔胶(购自高仁;型号:asq8、规格380um;固化参数为:130℃、60min)

[0077]

在实施例1中步骤11中对,两者热熔胶填充的性能进行对比,见表8。

[0078]

表8 sca光学胶与eva热熔胶贴合良率对比

[0079][0080][0081]

通过硬对硬贴合验证,发现sca光学胶的流动性更好,更利于填充灯珠下方的空缺,使其不会产生气泡。而eva热熔胶因流动性差,不利于填充灯珠下方的空缺,易产生灯珠边缘气泡。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。