1.本实用新型属于反应釜技术领域,具体涉及一种液体钙锌稳定剂制备反应釜。

背景技术:

2.pvc为无定形结构的白色粉末,支化度较小,玻璃化温度77-90℃,170℃左右开始分解,对光和热的稳定性差,在100℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并进一步自动催化分解,引起变色,物理机械性能也迅速下降,在实际应用中必须加入稳定剂以提高对热和光的稳定性。

3.钙锌稳定剂由钙盐、锌盐、润滑剂、抗氧剂等为主要组分采用特殊复合工艺而合成。钙锌稳定剂不但可以取代铅镉盐类和有机锡类等有毒稳定剂,而且具有相当好的热稳定性、光稳定性和透明性及着色力。在 pvc 树脂制品中,钙锌稳定剂的加工性能好,热稳定作用相当于铅盐类稳定剂,是一种良好的无毒稳定剂。

4.在液体钙锌稳定剂的生产制备过程中,需要将各种溶液按照先后顺序倾入反应釜中,进行充分的搅拌混合,一些溶液,在搅拌之前加入,作为初始反应物进行一次反应,另外一些溶液在搅拌完成后加入,进行二次反应,根据工艺的不同,也可能出现多次反应,但最终都获得钙锌稳定剂溶液。

5.现有的用于钙锌稳定剂制备的反应釜在每次反应完成的间隙,进行溶液添加时,由于结构上的缺陷,存在以下不足:1.需要人工添加后续的反应溶液,不能做到自动化添加,无法在钙锌稳定剂生产周期中,尽量解放生产者;2.溶液从上方落下,自上而下融入上一次反应溶液中,溶液的添加不能从初始就做到均匀的分散在各个深度层,降低了混合效率以及效果。

技术实现要素:

6.针对上述背景技术所提出的问题,本实用新型的目的是:旨在提供一种液体钙锌稳定剂制备反应釜。

7.为实现上述技术目的,本实用新型采用的技术方案如下:

8.一种液体钙锌稳定剂制备反应釜,包括控制器、罐体、连接在罐体内腔上开口处的罐盖以及通过罐盖安装并伸入罐体内腔的搅拌机构,所述罐体的壁身竖直插接有若干环形分布的预存液器,所述罐体的上表面在对应预存液器的位置连接有可竖向伸缩的挤压器,所述挤压器的输出端连接有与预存液器适配的压塞,所述预存液器与罐体内腔相接;

9.所述罐盖设有进液主口;

10.所述预存液器包括透明的存液管,所述存液管向上的一端设有开口并与挤压器配合,向下的一端连接有第一电磁阀,所述存液管的壁身从上至下连接有若干第二电磁阀,所述存液管的上半部连接有一个弯管接头,所述第二电磁阀与罐体的内腔相通;

11.所述挤压器包括电动伸缩杆以及支架;

12.所述压塞包括在上的清洗段以及在下的挤压段,所述清洗段设有刷绒,所述挤压

段连接有若干密封圈,所述挤压段的外壁从下至上设有缺口,所述压塞按照缺口面向第二电磁阀的姿态放置。

13.进一步限定,所述罐体的内腔上端口处设有内连接环,所述罐盖通过内连接环与罐体螺栓连接,这样的结构设计,将罐盖的安装位置规范在罐体的内腔处,而非在罐体的外沿处,从而避免罐盖对挤压器以及预存液器的安装造成干涉,同时进行避让,为二者的安装提供空间。

14.进一步限定,所述罐体的外壁设有若干凸起,所述凸起以罐体的轴心为圆心呈环形分布,所述罐体在凸起处设有与存液管适配的装配孔,所述装配孔的轴心与罐体轴心平行,所述罐体在装配孔的内腔从上至下设有若干轴线水平的第二阀孔,所述第二电磁阀位于第二阀孔中,所述罐体在装配孔的底部设有第一阀孔,所述第一阀孔与外界环境相通,所述第一电磁阀位于第一阀孔中,所述罐体在装配孔的中上部设有接头孔,所述弯管接头位于接头孔中,这样的结构设计,通过凸起增加罐体的壁厚,从而保证由足够大的空间尺寸来放置预存液器,通过装配孔放置存液管,通过第一阀孔提供第一电磁阀的通过空间,并使从第一电磁阀流出的液体能够外排,通过第二阀孔提供第二电磁阀的通过空间,并使第二阀孔流出的液体能够进入罐体内腔,通过接头孔提供弯管接头的通过空间,并使弯管接头能够暴露在外部环境,便于加注反应液。

15.进一步限定,所述罐体在凸起处设有与装配孔相通的观察窗口,所述存液管设有刻度条,这样的结构设计,通过观察窗口观察透明存液管的液位情况,通过刻度条具体衡量存液管内溶液的体积。

16.进一步限定,所述预存液器在第二电磁阀的出口端还连接有单向阀,这样的结构设计,避免第二电磁阀失效时,罐体内腔中的液体回流,污染预存液器。

17.本实用新型的有益效果:

18.1.不需要人工添加后续的反应溶液,可以做到自动化添加,可以在钙锌稳定剂生产周期中,尽量解放生产者,具体的,初始反应溶液直接通过罐盖上的进液主口添加,后续反应的溶液则分别储存在各个预存液器中,当其中的溶液需要释放到罐体内腔,参与反应时,则通过控制器打开对应的第二电磁阀(第二电磁阀在存液管的壁身从上至下分布),并使对应的挤压器伸出,带动压塞下压,使后续溶液从各个第二电磁阀流入到不同深度层的已反应溶液中,参与反应;

19.2.溶液的添加可以从初始就做到均匀的分散在各个深度层,具体的,后续溶液由竖直排列的第二电磁阀进入不同的深度层,从而均匀的混入已反应溶液中,提高混合效率以及效果。

附图说明

20.本实用新型可以通过附图给出的非限定性实施例进一步说明;

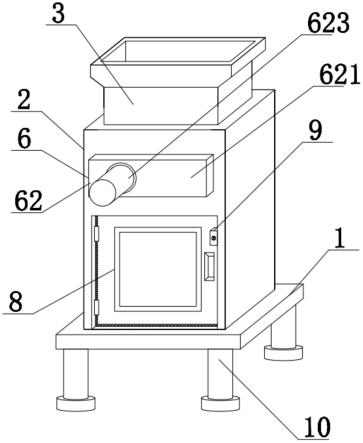

21.图1为本实用新型一种液体钙锌稳定剂制备反应釜实施例的结构示意图;

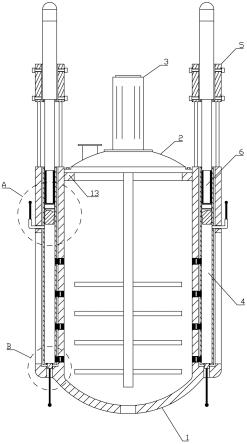

22.图2为本实用新型一种液体钙锌稳定剂制备反应釜实施例中罐体、罐盖以及搅拌机构相互配合时的结构示意图;

23.图3为本实用新型一种液体钙锌稳定剂制备反应釜实施例中罐体的结构示意图;

24.图4为本实用新型一种液体钙锌稳定剂制备反应釜实施例中挤压器的结构示意

图;

25.图5为本实用新型一种液体钙锌稳定剂制备反应釜实施例中压塞的结构示意图;

26.图6为本实用新型一种液体钙锌稳定剂制备反应釜实施例中预存液器的结构示意图;

27.图7为本实用新型一种液体钙锌稳定剂制备反应釜实施例在图1中a处的放大图;

28.图8为本实用新型一种液体钙锌稳定剂制备反应釜实施例在图1中b处的放大图;

29.主要元件符号说明如下:

30.罐体1、凸起11、装配孔12、内连接环13、观察窗口14、接头孔15、第二阀孔16、第一阀孔17;

31.罐盖2、进液主口21;

32.搅拌机构3;

33.预存液器4、存液管41、单向阀42、第二电磁阀43、第一电磁阀44、弯管接头45;

34.挤压器5、电动伸缩杆51、支架52;

35.压塞6、清洗段61、挤压段62、刷绒63、密封圈64、缺口65。

具体实施方式

36.为了使本领域的技术人员可以更好地理解本实用新型,下面结合附图和实施例对本实用新型技术方案进一步说明。

37.如图1-8所示,本实用新型的一种液体钙锌稳定剂制备反应釜,包括控制器、罐体1、连接在罐体1内腔上开口处的罐盖2以及通过罐盖2安装并伸入罐体1内腔的搅拌机构3,罐体1的壁身竖直插接有若干环形分布的预存液器4,罐体1的上表面在对应预存液器4的位置连接有可竖向伸缩的挤压器5,挤压器5的输出端连接有与预存液器4适配的压塞6,预存液器4与罐体1内腔相接;

38.罐盖2设有进液主口21;

39.预存液器4包括透明的存液管41,存液管41向上的一端设有开口并与挤压器5配合,向下的一端连接有第一电磁阀44,存液管41的壁身从上至下连接有若干第二电磁阀43,存液管41的上半部连接有一个弯管接头45,第二电磁阀43与罐体1的内腔相通;

40.挤压器5包括电动伸缩杆51以及支架52;

41.压塞6包括在上的清洗段61以及在下的挤压段62,清洗段61设有刷绒63,挤压段62连接有若干密封圈64,挤压段62的外壁从下至上设有缺口65,压塞6按照缺口65面向第二电磁阀43的姿态放置。

42.本案实施中,在液体钙锌稳定剂制备过程中,初始反应溶液直接通过罐盖2上的进液主口21添加,后续反应的溶液则分别储存在各个预存液器4中,当其中的溶液需要释放到罐体1内腔,参与反应时,则通过控制器打开对应的第二电磁阀43(第二电磁阀43在存液管41的壁身从上至下分布),并使对应的挤压器5伸出,带动压塞6下压,使后续溶液从各个第二电磁阀43流入到不同深度层的已反应溶液中,参与反应,在这个过程中,由控制器对挤压器5、第二电磁阀43的动作顺序以及动作时间点进行控制,从而完成后续溶液的自动化添加,在生产周期中解放生产者,后续溶液由竖直排列的第二电磁阀43进入不同的深度层,从而均匀的混入已反应溶液中,提高混合效率以及效果;

43.挤压器5、第二电磁阀43的动作顺序以及动作时间点的具体过程如下:根据液体钙锌稳定剂的制备工艺,按时间先后顺序添加各种后续反应溶液,当某个预存液器4中的后续反应溶液需要参与反应时,首先由控制器发出电信号,控制该预存液器4上的所有第二电磁阀43同时打开,使得存液管41和罐体1内腔接通,随后,同样由控制器发出电信号,使电动伸缩杆51向下伸出,带动挤压段62一同向下运动,压缩存液管41的内腔空间,从而将某一种后续反应溶液通过若干沿纵深分布的第二电磁阀43挤出(挤出速度可通过电动伸缩杆51的运动速度进行调控),后续反应溶液从不同的高度流入到不同深度层的已反应溶液中,当电动伸缩杆51运动预设行程后,该预存液器4上的所有第二电磁阀43闭合,切断存液管41和罐体1之间的通道,随着反应的继续进行,根据液体钙锌稳定剂的制备工艺,需要添加另一种后续反应溶液时,控制器输出电信号到对应的预存液器4、挤压器5,重复上述流程即可;

44.额外过程补充如下:

45.预存液器4通过弯管接头45添加溶液,后续清洁预存液器4时,可以通过弯管接头45添加清水;

46.当压塞6在电动伸缩杆51的带动,进行上下移动时,清洗段61可以通过刷绒63对存液管41的内壁进行清洁,提供良好的生产环境,污水可以通过存液管41底部的第一电磁阀44排出到外部环境中;

47.挤压段62上的密封圈64避免反应溶液在挤压下向上倒流,缺口65正对第二电磁阀43,使得压塞6下压到底后,溶液能够通过缺口65形成的小空间流向第二电磁阀43,保证溶液能够尽量排尽,不会出现过多的残留,提高利用率。

48.优选,罐体1的内腔上端口处设有内连接环13,罐盖2通过内连接环13与罐体1螺栓连接,这样的结构设计,将罐盖2的安装位置规范在罐体1的内腔处,而非在罐体1的外沿处,从而避免罐盖2对挤压器5以及预存液器4的安装造成干涉,同时进行避让,为二者的安装提供空间。实际上,也可以根据具体情况具体考虑避免罐盖2安装造成预存液器4、挤压器5干涉的其它结构形状。

49.优选,罐体1的外壁设有若干凸起11,凸起11以罐体1的轴心为圆心呈环形分布,罐体1在凸起11处设有与存液管41适配的装配孔12,装配孔12的轴心与罐体1轴心平行,罐体1在装配孔12的内腔从上至下设有若干轴线水平的第二阀孔16,第二电磁阀43位于第二阀孔16中,罐体1在装配孔12的底部设有第一阀孔17,第一阀孔17与外界环境相通,第一电磁阀44位于第一阀孔17中,罐体1在装配孔12的中上部设有接头孔15,弯管接头45位于接头孔15中,这样的结构设计,通过凸起11增加罐体1的壁厚,从而保证由足够大的空间尺寸来放置预存液器4,通过装配孔12放置存液管41,通过第一阀孔17提供第一电磁阀44的通过空间,并使从第一电磁阀44流出的液体能够外排,通过第二阀孔16提供第二电磁阀43的通过空间,并使第二阀孔16流出的液体能够进入罐体1内腔,通过接头孔15提供弯管接头45的通过空间,并使弯管接头45能够暴露在外部环境,便于加注反应液。实际上,也可以根据具体情况具体考虑罐体1其它的结构形状。

50.优选,罐体1在凸起11处设有与装配孔12相通的观察窗口14,存液管41设有刻度条,这样的结构设计,通过观察窗口14观察透明存液管41的液位情况,通过刻度条具体衡量存液管41内溶液的体积。实际上,也可以根据具体情况具体考虑观察存液管41内溶液情况的其它结构形状。

51.优选,预存液器4在第二电磁阀43的出口端还连接有单向阀42,这样的结构设计,避免第二电磁阀43失效时,罐体1内腔中的液体回流,污染预存液器4。实际上,也可以根据具体情况具体考虑避免预存液器4受到污染的其它结构形状。

52.上述实施例仅示例性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。