一种复合式mems传感器及芯片级封装方法

技术领域

1.本发明涉及一种复合式mems传感器及芯片级封装方法,属于敏感元件与传感器领域。

背景技术:

2.mems传感器是基于微机电系统(mems,microelectro mechanical systems)工艺制备而成的,具有成本低、尺寸小、精度高、可靠性高等优点,现已被广泛应用于石油化工、工业控制、消费电子、航天航空等行业。

3.按照mems传感器的功能,可将其进一步划分为mems温度传感器、mems压力传感器、mems加速度传感器、mems惯性传感器等等,在一些应用场合中,比如汽车胎压传感器,需要同时采集轮胎的温度、压力、加速度等物理量,这时就需要采用复合式mems传感器。

4.一种解决方案是在芯片级进行集成,比如专利cn201510868610.8,一种mems压阻式复合传感器及其加工方法,这种方案虽然可以实现加速度传感器、压力传感器以及温度传感器的芯片级集成,但该方案的芯片良率近似等于三个mems传感器各自良率的乘积,这会导致总体芯片良率较低,从而造成加工成本的大幅度上涨。而且,该方案无法对三种传感器芯片进行模块化组合,当芯片被设计出来,版图即已经确定,当三个mems传感器中任何一个传感器规格发生改变,就需要重新设计、开发一套新的版图,这无疑也会增加复合型传感器的潜在成本。

5.另外一种解决方案,是分别制备mems温度、压力、加速度传感器,然后将他们封装在陶瓷等基板上,并通过引线键合等方式实现彼此的电连接。然而,现有的封装方案,比如专利cn201910427442.7,一种用于燃油压力传感器的封装方法,采用陶瓷基板对压力传感器进行封装,在陶瓷基板上方布线,通过引线键合的方式实现mems芯片与asic(application specific integrated circuit,专门应用的集成电路)芯片的电气连接。这种方法虽然工艺成熟,但仅适用于简单布线的封装,难以适用于复杂布线的情况,比如三芯片甚至多芯片封装的体系,此时会存在布线困难,键合的引线彼此接触等问题,从而降低传感器的可靠性,或者为了提高引线键合的可靠性而被动增大传感器的尺寸。

技术实现要素:

6.为了解决现有技术方案中复合型mems传感器存在的难以模块化生产、良率低、封装可靠性差等问题,本发明提供了一种复合式mems传感器及芯片级封装方法。

7.本发明的第一个目的在于提供一种复合型mems传感器,所述复合型mems传感器包括由下而上依次键合的三层结构:硅基板层、互联层和芯片层;

8.所述硅基板层包括硅基板,所述硅基板设有金属线,用于所述芯片层上各芯片之间的电气连接;

9.所述互联层设有通孔,所述通孔内贯穿有金属柱,用于实现所述芯片层与所述硅基板层的电气连接;

10.所述芯片层包括多个mems传感器芯片和asic芯片。

11.可选的,所述互联层的材料为玻璃,所述互联层的通孔位置与所述mems传感器芯片、所述asic芯片的位置对应。

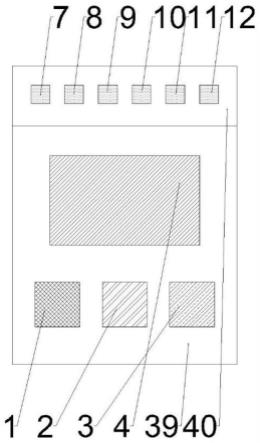

12.可选的,所述硅基板的材料为单抛硅片。

13.可选的,所述芯片层包括:mems压力传感器芯片和/或mems加速度传感器芯片和/或mems温度传感器芯片,以及asic芯片。

14.可选的,所述mems压力传感器芯片和/或mems加速度传感器芯片位置的下方对应的互联层上表面设有凹槽,用于提供形变空间。

15.本发明还提供一种复合型mems传感器的封装方法,所述方法包括:

16.步骤一:制备硅基板;

17.步骤11:以硅片为基底,在硅片上制备金属层;

18.步骤12:对金属层进行刻蚀,形成金属线和输入输出金属端口;

19.步骤二:制备互联层;

20.步骤21:采用玻璃材料,在玻璃上制备上下贯穿的通孔;

21.步骤22:电镀金属,填充所述通孔的内部空间和所述互联层的表面;

22.步骤23:抛光所述互联层的表面,去除互联层表面的金属,使金属仅保留在通孔内,形成金属柱;

23.步骤三:利用阳极键合的方法连接芯片层、所述互联层和所述硅基板,所述芯片层包括多个mems传感器芯片和asic芯片,所述mems传感器芯片、asic芯片与所述互联层的通孔位置对应,实现所述芯片层与所述硅基板的电气连接。

24.可选的,所述步骤二中制备互联层还包括:刻蚀所述互联层与传感器芯片连接的一面,与所述传感器芯片位置对应的部分形成凹槽,用于给所述传感器芯片提供形变空间。

25.可选的,所述步骤11中制备金属层的方法为物理气相沉积pvd法或溅射薄膜法。

26.可选的,所述步骤23中采用的抛光方法为化学机械抛光cmp方法。

27.可选的,所述步骤三中的传感器芯片包括:mems压力传感器和/或mems加速度传感器和/或mems温度传感器。

28.本发明有益效果是:

29.1、通过互联层设计,将芯片间的电气连接线埋置在互联层内,相比于现有技术的引线键合工艺裸露在外部的方案,本发明不仅克服了键合的引线容易彼此接触的问题,且更加适用于多芯片封装、布线复杂的场景,提高了复合型mems传感器的可靠性。

30.2、采用芯片级封装结构,多个不同类型和功能的mems传感器芯片可以独立加工,相比于现有技术中的版图固定的方案,本发明可以对复合型mems传感器进行模块化设计与加工,提升芯片的整体良率,同时可以降低复合型传感器的生产成本。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

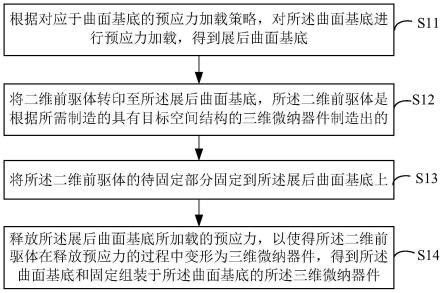

32.图1为本发明复合式传感器芯片的正视图。

33.图2为本发明中互联层的正视图。

34.图3为本发明中硅基板的正视图。

35.图4位本发明复合式传感器芯片的侧视图。

36.1、mems压力传感器芯片;2、mems加速度传感器芯片;3、mems温度传感器芯片;4、asic芯片;5、mems压力传感器芯片和加速传感器芯片下方空腔;6、通孔;39、互联层;40、硅基板;

37.附图中7-38均为金属垫(端子),其中7-12端子作为最终的输入/输出端子,与外界直接连接:

38.7、电源供电正极;8、电源供电负极;9、接地端子;10、mems压力传感器信号输出端子;11、mems加速度传感器芯片信号输出端子;12、mems温度传感器芯片信号输出端子;

39.其中13-26端子与asic芯片4直接连接:

40.13、传感器供电正极;14、电源供电正极;15、电源供电负极;16、接地端子;17、mems压力传感器芯片信号输出端子;18、mems加速度传感器芯片信号输出端子;19、mems温度传感器芯片信号输出端子;20、传感器芯片供电负极;21、mems温度传感器芯片第一输入信号端子;22、mems温度传感器芯片第二输入信号端子;23、mems加速度传感器芯片第一输入信号端子;24、mems加速度传感器芯片第二输入信号端子;25、mems压力传感器芯片第一输入信号端子;26、mems压力传感器芯片第二输入信号端子;

41.其中27-30端子与mems压力传感器芯片1直接连接:

42.27、mems压力传感器芯片第二输出信号端子;28、mems压力传感器芯片第一输出信号端子;29、mems压力传感器芯片供电负极;30、mems压力传感器芯片供电正极;

43.其中31-34端子与mems加速度传感器芯片2直接连接:

44.31、mems加速度传感器芯片第二输出信号端子;32、mems加速度传感器芯片第一输出信号端子;33、mems加速度传感器芯片供电负极;34、mems加速度传感器芯片供电正极;

45.其中35-38端子与mems温度传感器芯片3直接连接:

46.35、mems温度传感器芯片供电负极;36、mems温度传感器芯片供电正极;37、mems温度传感器芯片第二输出信号端子;38、mems温度传感器芯片第一输出信号端子。

具体实施方式

47.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

48.实施例一:

49.本实施例提供一种复合型mems传感器,所述复合型mems传感器包括由下而上依次键合的:硅基板层、互联层39和芯片层;

50.硅基板层包括硅基板40,所述硅基板40设有金属线,用于与所述芯片层实现互联;

51.本实施例的芯片层包括mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片和asic芯片;

52.硅基板40面积比互联层39大,上面有用于mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片与asic芯片实现互联的金属布线,以及复合式传感器与外界

的6个输入/输出端子。

53.本实施例的互联层39的材料为玻璃,设有通孔,通孔内贯穿有金属柱,通孔位置与mems压力传感器、mems加速度传感器、mems温度传感器与asic芯片的位置对应,用于实现所述传感器芯片层、所述asic芯片层与所述硅基板层的电气连接;

54.本实施例的互联层39上有20个通孔,通孔内有金属柱,用于实现三种mems传感器芯片以及asic芯片与硅基板40上电路的电气连接。互联层39上有两个空腔5,位于mems压力传感器和mems加速度传感器下方,用于为mems压力传感器膜片和mems加速度传感器悬臂的变形提供足够空间。

55.实施例二:

56.本实施例提供一种复合型mems传感器的封装方法,所述方法包括:

57.步骤一:制备硅基板;

58.步骤11:以硅片为基底,在硅片上制备金属层:采用普通单抛硅片材料,通过物理气相沉积pvd或溅射薄膜的方法制备金属层,采用金属层材料可以为铝、金、铬金等;

59.步骤12:采用干法或湿法刻蚀对金属层进行刻蚀,形成金属线和输入输出金属端口;

60.步骤二:制备互联层;

61.步骤21:采用玻璃材料,在玻璃上制备上下贯穿的通孔,所述通孔的位置位于本实施例需要键合的mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片与asic芯片对应的位置,其中mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片的下方各自有4个通孔,asic芯片下方有14个通孔。

62.步骤22:电镀金属,填充所述通孔的内部空间和所述互联层的表面;

63.步骤23:采用机械研磨、cmp方法抛光所述互联层的表面,去除互联层表面的金属,使金属仅保留在通孔内,形成金属柱;

64.步骤24:用干法或湿法刻蚀互联层的上表面,即与mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片与asic芯片键合的那一面,用于在上表面mems压力传感器和mems加速传感器对应位置的下方形成凹槽;

65.步骤三:利用阳极键合的方法连接mems压力传感器芯片、mems加速度传感器芯片、mems温度传感器芯片、asic芯片和互联层和所述硅基板,所述传感器芯片与所述互联层的通孔位置对应,实现与所述硅基板的电气连接。

66.本实施例通过互联层设计,将芯片间的电气连接线埋置在互联层内,相比于现有技术的引线键合工艺裸露在外部的方案,本发明不仅克服了键合的引线容易彼此接触的问题,且更加适用于多芯片封装、布线复杂的场景,提高了复合型mems传感器的可靠性。

67.此外,本实施例采用芯片级封装结构,多个不同类型和功能的mems传感器芯片可以独立加工,相比于现有技术中的版图固定的方案,本发明可以对复合型mems传感器进行模块化设计与加工,提升芯片的整体良率,同时可以降低复合型传感器的生产成本。

68.本发明实施例中的部分步骤,可以利用软件实现,相应的软件程序可以存储在可读取的存储介质中,如光盘或硬盘等。

69.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。