1.本发明涉及一种基板清洗装置及基板的清洗方法。

背景技术:

2.在日本专利第4481394号公报公开了一种从清洗液供给喷嘴向基板的表面喷出施加了超声波振动的清洗液的基板清洗装置。

3.清洗液供给喷嘴与超声波振子一体地形成,并且该喷嘴顶端从基板的外周端在该基板的半径方向外侧离开规定的距离配置。由于清洗液供给喷嘴的直径比基板的厚度大,因此能够同时清洗基板的表里两面。

4.在这样的超声波清洗中,已知有一种构成该清洗原理的一部分的气蚀导致在基板产生坑(细微的孔缺陷)的例子。以往,即使产生气蚀而在基板产生坑,也不需要考虑实质上对半导体基板产品的性能、成品率的影响。但是,对于近来的精细化的配线尺寸的半导体基板产品,存在相对于被精细化的配线尺寸的构造产生相对较大的坑,从而有对半导体基板产品的性能、成品率产生影响的担忧的例子。

5.另外,对于近来被精细化的配线尺寸的半导体基板产品,当用与被精细化的配线尺寸对应的缺陷检查装置来进行检查时,有成膜、蚀刻时的残渣以非常不稳定的状态附着在基板端缘的情况。判明了有通过从基板端缘朝向基板的中心的超声波清洗的清洗液的流动,这些异物在基板表面再次附着并残留,作为最终表面缺陷被检测到的例子。

技术实现要素:

6.本发明是鉴于上述事项而完成的,提供一种能够减轻超声波清洗对基板的负荷并有效地去除附着在基板的异物的基板清洗装置及基板的清洗方法。

7.用于解决技术问题的技术手段

8.本发明的第一方式是一种基板清洗装置,具备:旋转机构,该旋转机构使基板旋转;清洗液供给喷嘴,该清洗液供给喷嘴向所述基板的表面喷出施加了超声波振动的清洗液;以及摆动机构,该摆动机构使所述清洗液供给喷嘴从所述基板的旋转中心附近朝向所述基板的外周端在比所述基板的半面窄的范围内摆动。

9.本发明的第二方式是一种基板清洗装置,具备:旋转机构,该旋转机构使基板旋转;清洗液供给喷嘴,该清洗液供给喷嘴向所述基板的表面喷出施加了超声波振动的清洗液;辊型清洗部件,该辊型清洗部件通过在穿过所述基板的旋转中心的位置与所述基板的表面接触并旋转,从而对所述基板进行清洗;以及摆动机构,该摆动机构在所述辊型清洗部件对所述基板进行清洗的过程中,使所述清洗液供给喷嘴在比所述基板的半面窄的范围内摆动。

10.在本发明的第三方式中,在上述第一方式或第二方式的基板清洗装置中,也可以是,所述清洗液供给喷嘴向远离所述基板的旋转中心的方向喷出所述清洗液。

11.在本发明的第四方式中,在上述第一方式至第三方式中的任一方式的基板清洗装

置中,也可以是,所述清洗液是碱性水溶液或者阴离子表面活性剂。

12.在本发明的第五方式中,在上述第一方式至第四方式中的任一方式的基板清洗装置中,也可以是,具备第二清洗液供给喷嘴,该第二清洗液供给喷嘴设置于离开所述清洗液供给喷嘴的摆动范围的位置,并且向所述基板的表面喷出清洗液。

13.在本发明的第六方式中,在上述第一方式至第五方式中的任一方式的基板清洗装置中,也可以是,所述摆动机构在所述基板的旋转中心附近和所述基板的外周端的至少一方,进行使所述清洗液供给喷嘴的摆动减速和暂停的至少一方。

14.在本发明的第七方式中,在上述第一方式至第六方式中的任一方式的基板清洗装置中,也可以是,具备倾动机构,该倾动机构进行在所述基板的旋转中心附近使所述清洗液供给喷嘴朝向所述基板的旋转中心倾动和在所述基板的外周端附近使所述清洗液供给喷嘴朝向所述基板的外周端倾动的至少一方。

15.本发明的第八方式是一种基板的清洗方法,使基板旋转,从清洗液供给喷嘴向所述基板的表面喷出施加了超声波振动的清洗液,使所述清洗液供给喷嘴从所述基板的旋转中心附近朝向所述基板的外周端,在比所述基板的半面窄的范围内摆动。

16.本发明的第九方式是一种基板的清洗方法,使基板旋转,从清洗液供给喷嘴向所述基板的表面喷出施加了超声波振动的清洗液,通过使配置于穿过所述基板的旋转中心的位置的辊型清洗部件与所述基板的表面接触并旋转,从而对所述基板进行清洗,在所述辊型清洗部件对所述基板进行清洗的过程中,使所述清洗液供给喷嘴在比所述基板的半面窄的范围内摆动。

17.在本发明的第十方式中,在上述第八方式或第九方式的基板的清洗方法中,也可以是,使所述清洗液供给喷嘴向远离所述基板的旋转中心的方向喷出所述清洗液。

18.在本发明的第十一方式中,在上述第八方式至第十方式中的任一方式的基板的清洗方法中,也可以是,所述清洗液是碱性水溶液或者阴离子表面活性剂。

19.在本发明的第十二方式中,在上述第八方式至第十一方式中的任一方式的基板的清洗方法中,也可以是,在离开所述清洗液供给喷嘴的摆动范围的位置设置第二清洗液供给喷嘴,使该第二清洗液供给喷嘴向所述基板的表面喷出清洗液。

20.在本发明的第十三方式中,在上述第八方式至第十二方式中的任一方式的基板的清洗方法中,也可以是,在所述基板的旋转中心附近和所述基板的外周端的至少一方,进行使所述清洗液供给喷嘴的摆动减速和暂停的至少一方。

21.在本发明的第十四方式中,在上述第八方式至第十二方式中的任一方式的基板的清洗方法中,也可以是,进行在所述基板的旋转中心附近使所述清洗液供给喷嘴朝向所述基板的旋转中心倾动和在所述基板的外周端附近使所述清洗液供给喷嘴朝向所述基板的外周端倾动的至少一方。

22.在本发明的第十五方式中,在上述第八方式的基板的清洗方法中,也可以是,通过使喷出施加了所述超声波振动的清洗液的所述清洗液供给喷嘴摆动,从而对所述基板进行一次清洗,在进行了所述一次清洗后,通过使配置于穿过所述基板的旋转中心的位置的辊型清洗部件与所述基板的表面接触并旋转,从而对所述基板进行二次清洗,在进行了所述二次清洗后,通过进一步使喷出施加了所述超声波振动的清洗液的所述清洗液供给喷嘴摆动,从而对所述基板进行三次清洗。

23.在本发明的第十六方式中,在上述第八方式的基板的清洗方法中,也可以是,通过使配置于穿过所述基板的旋转中心的位置的辊型清洗部件与所述基板的表面接触并旋转,从而对所述基板进行一次清洗,在进行了所述一次清洗后,通过使喷出施加了所述超声波振动的清洗液的所述清洗液供给喷嘴摆动,从而对所述基板进行二次清洗。

24.发明的效果

25.根据上述本发明的方式,能够减轻超声波清洗对基板的负荷且有效地去除附着在基板的异物。

附图说明

26.图1是表示一实施方式的基板处理装置的整体结构的俯视图。

27.图2是表示一实施方式的基板清洗装置的结构的俯视图。

28.图3是图2的向视a-a图。

29.图4是表示作为比较例1,使清洗液供给喷嘴的摆动从作为基板的旋转中心的中心位置开始的超声波清洗的情况的俯视图。

30.图5是表示作为实施例,使清洗液供给喷嘴的摆动从作为基板的旋转中心附近的近中心位置开始的超声波清洗的情况的俯视图。

31.图6是表示作为比较例2,使清洗液供给喷嘴的摆动从作为基板的外周端附近的近边缘位置开始的超声波清洗的情况的俯视图。

32.图7是比较了比较例1、2和实施例的超声波清洗对基板的损坏量(负荷)和颗粒去除性能(清洗性能)的图表。

33.图8是一实施方式的变形例的基板清洗装置的清洗液供给喷嘴的半径方向位置和移动速度的说明图。

34.图9是表示一实施方式的变形例的基板清洗装置的主要部分结构的主视图。

35.符号说明

36.1 基板处理装置

37.31 基板清洗装置

38.60 旋转机构

39.70 清洗液供给喷嘴

40.80 摆动机构

41.90 辊型清洗部件

42.100 第二清洗液供给喷嘴

43.110 倾动机构

44.c 旋转中心

45.d1 半面

46.w 基板

47.w1 表面

48.w3 外周端

具体实施方式

49.以下,参照附图对本发明的一实施方式进行说明。以下,作为基板清洗装置及基板的清洗方法的应用例,例示具有对基板进行研磨的研磨部和对基板进行清洗的清洗部的基板处理装置。

50.图1是表示一实施方式的基板处理装置1的整体结构的俯视图。

51.图1所示的基板处理装置1是将硅片等基板w的表面研磨为平坦的化学机械研磨(cmp)装置。基板处理装置1具备矩形箱状的壳体2。壳体2在俯视图中形成为大致长方形。

52.壳体2具备在其中央在长度方向上延伸的基板输送路3。在基板输送路3的长度方向的一端部配设有装载/卸载部10。在基板输送路3的宽度方向(俯视图中与长度方向正交的方向)的一端侧配设有研磨部20,在另一端侧配设有清洗部30。在基板输送路3设置有输送基板w的基板输送部40。另外,基板处理装置1具备控制部(控制装置)50,该控制部50集中控制装载/卸载部10、研磨部20、清洗部30以及基板输送部40的动作。

53.装载/卸载部10具备收容基板w的前装载部11。壳体2的长度方向的一端侧的侧面设置有多个前装载部11。多个前装载部11在壳体2的宽度方向上排列。前装载部11例如搭载开放式盒、smif(standard manufacturing interface:标准机械接口)端口或foup(front opening unified pod:前开式传送盒)。smif端口及foup是能够在内部收纳基板w的盒且由隔壁覆盖的密闭容器,并且能够保持与外部空间独立的环境。

54.另外,装载/卸载部10具备从前装载部11接收送出基板w的两台输送机械手12和使各输送机械手12沿着前装载部11的排列移动的移动机构13。各输送机械手12在上下方向上具备两个手部,分别在基板w的处理前、处理后使用。例如,当将基板w返回至前装载部11时使用上部手部,在从前装载部11取出处理前的基板w时使用下部手部。

55.研磨部20具备进行基板w的研磨(平坦化)的多个基板研磨装置21(21a、21b、21c、21d)。多个基板研磨装置21在基板输送路3的长度方向上排列。基板研磨装置21具备:研磨台23,该研磨台23使具有研磨面的研磨垫22旋转;顶环24,该顶环24保持基板w并且一边将基板w按压向研磨台23上的研磨垫22一边进行研磨;研磨液供给喷嘴25,该研磨液供给喷嘴25向研磨垫22供给研磨液、修整液(例如,纯水);修整器26,该修整器26进行研磨垫22的研磨面的修整;以及喷雾器27,该喷雾器27将液体(例如,纯水)与气体(例如,氮气)的混合流体或者液体(例如,纯水)形成为雾状并向研磨面喷射。

56.基板研磨装置21一边从研磨液供给喷嘴25向研磨垫22上供给研磨液,一边通过顶环24将基板w按压向研磨垫22,而且使顶环24和研磨台23进行相对移动,由此对基板w进行研磨而使其表面变得平坦。修整器26通过在与研磨垫22接触的顶端的旋转部固定有金刚石例子、陶瓷粒子等硬质的粒子,并且使该旋转部旋转并摆动,从而均匀地修整研磨垫22的研磨面整体,形成平坦的研磨面。喷雾器27通过以高压的流体来冲洗残留在研磨垫22的研磨面的研磨屑、磨粒等,达成研磨面的净化和作为机械性接触的由修整器26进行的研磨面的打磨工作,即达成研磨面的再生。

57.清洗部30具备进行基板w的清洗的多个基板清洗装置31(31a、31b)和使清洗后的基板w干燥的基板干燥装置32。多个基板清洗装置31和基板干燥装置32在基板输送路3的长度方向上排列。在基板清洗装置31a和基板清洗装置31b之间设置有第一输送室33。在第一输送室33设置有在基板输送部40、基板清洗装置31a及基板清洗装置31b之间输送基板w的

输送机械手35。另外,在基板清洗装置31b与基板干燥装置32之间设置有第二输送室34。在第二输送室34设置有在基板清洗装置31b与基板干燥装置32之间输送基板w的输送机械手36。

58.基板清洗装置31具备后述的清洗组件,对基板w进行清洗。此外,基板清洗装置31a和基板清洗装置31b可以是相同的式样,也可以是不同式样的清洗组件。基板干燥装置32例如具备进行马兰戈尼干燥(ipa(iso-propyl alcohol:异丙醇)干燥)的干燥组件。在进行干燥后,设置于基板干燥装置32与装载/卸载部10之间的隔壁的闸门1a打开,通过输送机械手12从基板干燥装置32取出基板w。

59.基板输送部40具备升降机41、第一线性传送装置42、第二线性传送装置43以及摆动传送装置44。在基板输送路3从装载/卸载部10侧开始按序配置有第一输送位置tp1、第二输送位置tp2、第三输送位置tp3、第四输送位置tp4、第五输送位置tp5、第六输送位置tp6、第七输送位置tp7。

60.升降机41是在第一输送位置tp1将基板w向上下输送的机构。升降机41在第一输送位置tp1从装载/卸载部10的输送机械手12接收基板w。另外,升降机41将从输送机械手12接收到的基板w交接至第一线性传送装置42。在第一输送位置tp1与装载/卸载部10之间的隔壁设置有闸门1b,在输送基板w时,闸门1b打开而从输送机械手12向升降机41交接基板w。

61.第一线性传送装置42是在第一输送位置tp1、第二输送位置tp2、第三输送位置tp3、第四输送位置tp4之间输送基板w的机构。第一线性传送装置42具备多个输送手部45(45a、45b、45c、45d)和使各输送手部45在多个高度沿水平方向移动的直线导轨机构46。输送手部45a通过直线导轨机构46在第一输送位置tp1与第四输送位置tp4之间移动。输送手部45a是从升降机41接收基板w,并且将接收到的基板w交接至第二线性传送装置43的传送手部。

62.输送手部45b通过直线导轨机构46在第一输送位置tp1与第二输送位置tp2之间移动。输送手部45b在第一输送位置tp1从升降机41接收基板w,并且在第二输送位置tp2向基板研磨装置21a交接基板w。在输送手部45b设置有升降驱动部,该升降驱动部在将基板w向基板研磨装置21a的顶环24交接时上升,在将基板w交接至顶环24后下降。此外,在输送手部45c和输送手部45d也设置有相同的升降驱动部。

63.输送手部45c通过直线导轨机构46在第一输送位置tp1与第三输送位置tp3之间移动。输送手部45c在第一输送位置tp1从升降机41接收基板w,在第三输送位置tp3向基板研磨装置21b交接基板w。另外,输送手部45c也作为在第二输送位置tp2从基板研磨装置21a的顶环24接收基板w,并在第三输送位置tp3向基板研磨装置21b交接基板w的存取手部而发挥功能。

64.输送手部45d通过直线导轨机构46在第二输送位置tp2与第四输送位置tp4之间移动。输送手部45d也作为在第二输送位置tp2或者第三输送位置tp3从基板研磨装置21a或者基板研磨装置21b的顶环24接收基板w,并且在第四输送位置tp4向摆动传送装置44交接基板w的存取手部而发挥功能。

65.摆动传送装置44具有能够在第四输送位置tp4与第五输送位置tp5之间进行移动的手部,从第一线性传送装置42向第二线性传送装置43交接基板w。另外,摆动传送装置44将在研磨部20被研磨了的基板w向清洗部30交接。在摆动传送装置44的侧方设置有基板w的

临时放置台47。摆动传送装置44将在第四输送位置tp4或者第五输送位置tp5接收到的基板w上下翻转而载置在临时放置台47。载置在临时放置台47的基板w通过清洗部30的输送机械手35向第一输送室33被输送。

66.第二线性传送装置43是在第五输送位置tp5、第六输送位置tp6、第七输送位置tp7之间输送基板w的机构。第二线性传送装置43具备多个输送手部48(48a、48b、48c)和使各输送手部45在多个高度上延水平方向移动的直线导轨机构49。输送手部48a通过直线导轨机构49在第五输送位置tp5与第六输送位置tp6之间进行移动。输送手部45a作为从摆动传送装置44接收基板w,并且将接收到的基板w向基板研磨装置21c交接的存取手部而发挥功能。

67.输送手部48b在第六输送位置tp6与第七输送位置tp7之间移动。输送手部48b作为从基板研磨装置21c接收基板w,并且将接收到的基板w向基板研磨装置21d交接的存取手部而发挥功能。输送手部48c在第七输送位置tp7与第五输送位置tp5之间移动。输送手部48c作为在第六输送位置tp6或者第七输送位置tp7从基板研磨装置21c或者基板研磨装置21d的顶环24接收基板w,并且在第五输送位置tp5向摆动传送装置44交接基板w的存取手部而发挥功能。此外,虽然省略说明,但是输送手部48在交接基板w时的动作与上述的第一线性传送装置42的动作相同。

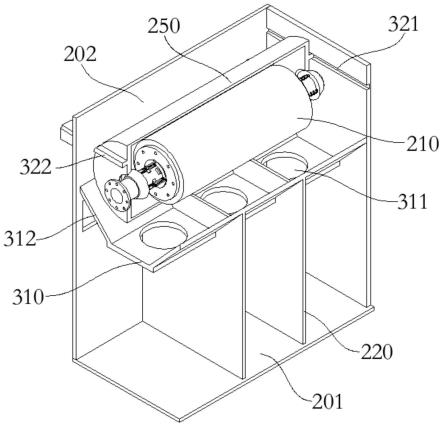

68.图2是表示一实施方式的基板清洗装置31的结构的俯视图。图3是图2的向视a-a图。

69.图2所示的基板清洗装置31具备旋转机构60、清洗液供给喷嘴70、摆动机构80、辊型清洗部件90以及第二清洗液供给喷嘴100。

70.旋转机构60具备保持基板w的外周端w3且绕在铅垂方向上延伸的轴旋转的多个保持辊61。多个保持辊61与电机等电驱动部连接而水平旋转。

71.清洗液供给喷嘴70具备未图示的超声波振子,将被施加了超声波振动的清洗液向基板w的表面w1喷出。施加于清洗液的超声波振动的振动频率优选为900khz~5mhz。另外,从清洗液供给喷嘴70喷出的清洗液的流量依赖于清洗液供给喷嘴70的喷嘴径,但是理想的是几百毫升/分~几升/分。此外,也可以在基板w的背面w2设置清洗液供给喷嘴70,向基板w的背面w2喷出清洗液。

72.作为清洗液使用纯水,作为化学清洗药品使用盐酸、氨、氢氟酸、双氧水、臭氧水、电解离子水(酸性水、碱性水)等酸性或碱性水溶液,具有氧化能力或者还原性的药液,或者阳离子、阴离子或非离子表面活性剂等。尤为理想的是,ph值为7以上的碱性水溶液或者阴离子表面活性剂。另外,清洗液也可以是溶解氮浓度范围为8~16ppm的溶解氮水。

73.摆动机构80具备臂主体81和摆动轴82。臂主体81在俯视图中呈长尺状,从摆动轴82沿该摆动轴82的中心轴线o的径向大致水平地延伸。在臂主体81的顶端支承有上述的清洗液供给喷嘴70。

74.摆动轴82形成为圆柱状,并且与电机等电驱动部连接,绕在铅垂方向上延伸的中心轴线o旋转。由此,臂主体81绕中心轴线o摆动(水平旋转)。

75.清洗液供给喷嘴70通过绕中心轴线o摆动,能够移动到保存位置p1、中心位置p2、近中心位置p3、边缘位置p4以及相反侧的保存位置p5。保存位置p1、p5是从基板w的表面w1上撤离的位置。即,位于保存位置p1、p5的清洗液供给喷嘴70从基板w的外周端w3向该基板w的半径方向外侧离开规定的距离。

76.中心位置p2是基板w的旋转中心c的正上方的位置。近中心位置p3是离开基板w的旋转中心c的基板w的旋转中心c附近的位置。边缘位置p4是基板w的外周端w3的正上方的位置。即,位于中心位置p2、近中心位置p3、边缘位置p4的清洗液供给喷嘴70在俯视图中与基板w的表面w1的至少一部分重合。

77.辊型清洗部件90通过在穿过基板w的旋转中心c的清洗位置p6与基板w的表面w1接触并旋转,从而清洗基板w。辊型清洗部件90是圆筒状的海绵体,例如由pva(聚乙烯醇)海绵或者聚氨酯海绵等形成。此外,辊型清洗部件90也可以是在周面具有刷毛的刷体。

78.辊型清洗部件90被轴支承于未图示的保持件,绕在水平方向上延伸的轴线l旋转。保持件例如由pvc(聚氯乙烯)、peek(聚醚醚酮)等形成。保持件被未图示的臂支承,并且与电机等电驱动部连接。辊型清洗部件90通过未图示的臂,能够在上述的清洗位置p6与从基板w的表面w1撤离的保存位置p7之间移动。

79.第二清洗液供给喷嘴100设置于离开清洗液供给喷嘴70的摆动范围的位置,相对于基板w的表面w1从斜上方喷出清洗液(未施加超声波振动)。理想的是,从第二清洗液供给喷嘴100喷出的清洗液例如是活用zeta电位控制的效果而得到清洗效果的比从上述的清洗液供给喷嘴70喷出的清洗液高价值的清洗液。这是因为,清洗液供给喷嘴70需要将清洗液的最低流量设置得较高,以在其结构上防止超声波振子在干烧。

80.摆动机构80在由清洗液供给喷嘴70进行的超声波清洗过程中,使清洗液供给喷嘴70从基板w的旋转中心c附近朝向基板w的外周端w3,在比基板w的半面d1窄的范围内摆动。基板w的半面d1是以穿过基板w的旋转中心c的上述的辊型清洗部件90的轴线l为边界线,将基板w的表面w1在俯视图上分成两个的半面d1、d2中的一侧。

81.具体而言,在基板w的半面d1中,摆动机构80使清洗液供给喷嘴70在近中心位置p3与作为距离近中心位置p3最近的基板w的外周端w3的边缘位置p4之间摆动。从近中心位置p3到边缘位置p4的距离比基板w的半径小。另外,近中心位置p3是清洗液供给喷嘴70与位于清洗位置p6的辊型清洗部件90不干涉的位置,还能够与辊型清洗部件90同时进行清洗。

82.在从上述的近中心位置p3到边缘位置p4的摆动范围中,清洗液供给喷嘴70以向远离基板w的旋转中心c的方向(朝向基板w的外周端w3的方向)喷出清洗液的方式倾斜(参照图3)。如图3所示,清洗液供给喷嘴70的顶端的喷出口71的中心轴线c1相对于与基板w的表面w1垂直的垂直轴o1(与中心轴线o平行的平行轴)以角度θ倾斜。理想的是,角度θ设定在比0

°

大且为30

°

以下的范围。

83.返回至图2,在供清洗液供给喷嘴70摆动的基板w的半面d1中,第二清洗液供给喷嘴100相比清洗液供给喷嘴70的摆动范围设置在基板w的旋转方向的上游侧的第一供给位置p8。由此,从第二清洗液供给喷嘴100喷出的清洗液容易与从清洗液供给喷嘴70喷出的清洗液混合,能够获得更高的清洗效果。

84.此外,也可以是,在清洗液供给喷嘴70不摆动的基板w的半面d2中,第二清洗液供给喷嘴100设置于第二供给位置p9、第三供给位置p10、第四供给位置p11、第五供给位置p12、第六供给位置p13。但是,当考虑基板w的旋转而产生的离心力所导致的清洗液的飞散时,第二清洗液供给喷嘴100相比第四供给位置p11优选设置于第三供给位置p10,另外,相比第三供给位置p10优选设置于第二供给位置p9,最优选的是,设置于上述的基板w的半面d1的第一供给位置p8。此外,也可以是在与第一供给位置p8同样位于基板w的半面d8的第五

供给位置p12、第六供给位置p13配置第二清洗液供给喷嘴100。

85.接着,对上述结构的基板清洗装置31的动作(基板的清洗方法)进行说明。

86.首先,对由清洗液供给喷嘴70的摆动单体进行的超声波清洗进行说明。即,在以下的说明中,辊型清洗部件90位于保存位置p7。

87.在超声波清洗中,通过旋转机构60的保持辊61来保持基板w的外周端w3,并且使基板w水平旋转。

88.在上述状态中,清洗液供给喷嘴70向基板w的表面w1喷出施加了超声波振动的清洗液。另外,摆动机构80使清洗液供给喷嘴70在基板w的旋转中心c附近的近中心位置p3与基板w的外周端w3的正上方的边缘位置p4之间摆动。这样,使清洗液供给喷嘴70在基板w上摆动。由此,与将清洗液供给喷嘴70配置于基板w的半径方向外侧的情况相比,通过清洗液,附着于基板w的外周端w3的成膜、蚀刻时的残渣等异物难以朝向基板w的旋转中心c流入。因此,能够抑制异物再次附着在基板w的表面w1。

89.另外,在近中心位置p3与边缘位置p4之间的摆动是在比基板w的半面d1窄的范围内的摆动,是比基板w的半径小的行程。因此,清洗液难以重复向旋转的基板w的一部分区域喷出。因此,能够减轻构成超声波清洗的清洗原理的一部分的气蚀所导致的对基板w的负荷(坑(细微的孔缺陷)的产生)。

90.即,施加了超声波振动的清洗液相对于基板w的表面w1以一定的范围(扩散)喷出。超过基板w的旋转中心c喷出的清洗液在基板w每旋转一圈时重复清洗喷出目标的区域,从而积累负荷。因此,如上所述,通过不从基板w的旋转中心c而是从其附近的近中心位置p3开始清洗液供给喷嘴70的摆动,能够进行考虑了清洗液的扩散的低负荷的超声波清洗(清洗液的喷出范围几乎没有重叠的超声波清洗)。

91.图4是表示作为比较例1,使清洗液供给喷嘴70的摆动从作为基板w的旋转中心c的中心位置p2开始的超声波清洗的情况的俯视图。图5是表示作为实施例,使清洗液供给喷嘴70的摆动从作为基板w的旋转中心c附近的近中心位置p3开始的超声波清洗的情况的俯视图。图6是表示作为比较例2,使清洗液供给喷嘴70的摆动从作为基板w的外周端w3附近的近边缘位置p31开始的超声波清洗的情况的俯视图。

92.图7是比较了比较例1、2和实施例的超声波清洗对基板w的损坏量(负荷)和颗粒去除性能(清洗性能)的图表。

93.此外,在图5和图6中,作为向导,显示穿过摆动轴82的中心轴线o和从中心位置p2到边缘位置p4的摆动行程的一半的基准线l1。

94.近中心位置p3是从中心位置p2到边缘位置p4的摆动行程中的相比距离中心位置p2侧2/3的位置靠近中心位置p2的位置。具体而言,在将基板w的半径设为150mm并将清洗液供给喷嘴70的喷嘴直径设为6mm的情况下,实施例的近中心位置p3被设定在从作为基板w的旋转中心c的中心位置p2离开75mm的位置。

95.近边缘位置p31是从中心位置p2到边缘位置p4的摆动行程中的相比距离中心位置p2侧2/3的位置靠近边缘位置p4的位置。具体而言,比较例的近边缘位置p31被设定在从作为基板w的旋转中心c的中心位置p2离开120mm的位置。此外,近边缘位置p31被设定在从基板w的边缘位置p4离开30mm的位置。

96.如图7所示,当比较对基板w的损坏量(负荷)时,可知优选的是使清洗液供给喷嘴

70的摆动从近中心位置p3或者近边缘位置p31开始的超声波清洗。另外,当比较这两种超声波清洗的颗粒去除性能(清洗性能)时,可知优选的是使清洗液供给喷嘴70的摆动从近中心位置p3开始的超声波清洗。因此,最为优选的是,使清洗液供给喷嘴70的摆动从近中心位置p3开始的超声波清洗。

97.在将基板w的半径设为150mm且将清洗液供给喷嘴70的喷嘴直径设为6mm的情况下,从损坏的观点来看,优选的是,近中心位置p3从作为基板w的旋转中心c的中心位置p2离开50mm以上。另一方面,由于在离开中心位置p2过远时,颗粒清洗性能下降,因此优选的是不从作为基板w的旋转中心c的中心位置p2离开100mm以上。即,近中心位置p3设定在相对于中心位置p2离开50mm以上且100mm以下的范围内即可。

98.这样,上述的实施方式具备:旋转机构60,该旋转机构60使基板w旋转;清洗液供给喷嘴70,该清洗液供给喷嘴70向基板w的表面w1喷出施加了超声波振动的清洗液;以及摆动机构80,该摆动机构80使清洗液供给喷嘴70从基板w的旋转中心c附近朝向基板w的外周端w3在比基板w的半面d1窄的范围内摆动。通过采用这样的结构,能够减轻超声波清洗对基板w的负荷,并且更有效地去除附着在基板w的异物。

99.另外,由于清洗液供给喷嘴70的摆动在比基板w的半面d1窄的范围内进行,因此当通过使配置于穿过基板w的旋转中心c的清洗位置p6的辊型清洗部件90与基板w的表面w1接触并旋转来清洗基板w时,也能够通过清洗液供给喷嘴70的摆动进行超声波清洗。即,摆动机构80在辊型清洗部件90对基板w进行清洗的过程中,通过使清洗液供给喷嘴70在比基板w的半面d1窄的范围内摆动,能够同时进行辊型清洗部件90的摩擦清洗和通过清洗液供给喷嘴70的摆动而进行的超声波清洗。

100.根据上述结构,由于不同方式的清洗在一个位置进行,因此不需要追加图1所示的基板清洗装置31的台数。而且,也不需要追加输送机械手35、36,从而能够防止对应的装置的设置面积增大、装置的大型化、并且能够防止装置的成本、装置价格成为高价。另外,即使是通过辊型清洗部件90的按压充分地变形而不能接触的部位,例如刻有制品图案的凹部分、细缝内部,超声波也能够传播并进行清洗。优选的是,如此清洗性能较高的基板清洗装置31设置于污染度最高的一级清洗腔室。

101.也可以分开进行辊型清洗部件90的摩擦清洗和通过清洗液供给喷嘴70的摆动而进行的超声波清洗。例如,使配置在穿过基板w的旋转中心c的位置的辊型清洗部件90与基板w的表面w1接触并旋转。由此,也可以是,对基板w进行一次清洗,并且在一次清洗后,通过使喷出施加了超声波振动的清洗液的清洗液供给喷嘴70摆动,从而对基板w进行二次清洗。

102.如上所述,通过一次清洗的辊型清洗部件90的摩擦清洗而对基板w进行粗清洗,随后,通过二次清洗以施加了超声波振动的清洗液冲洗细微的异物。由此,降低摩擦清洗后的对基板w上的逆污染,能够降低接下来的清洗阶段的污染负荷,并且能够使经过了所有的清洗阶段后的最终的清洗性能提高。

103.另外,也可以是,例如通过使喷出施加了超声波振动的清洗液的清洗液供给喷嘴70摆动,从而对基板w进行一次清洗,在进行了一次清洗后,通过使配置于穿过基板w的旋转中心c的位置的辊型清洗部件90与基板w的表面w1接触并旋转,从而对基板w进行二次清洗,在进行了二次清洗后,进一步通过使喷出施加了超声波振动的清洗液的清洗液供给喷嘴70摆动,从而对基板w进行三次清洗。

104.在这样通过辊型清洗部件90进行摩擦清洗(在此,为二次清洗)前,追加供给施加了超声波振动的清洗液而进行超声波清洗的工序(在此,为一次清洗)。由此,能够降低摩擦清洗前的基板w上的污染量,降低辊型清洗部件90的污染负荷,从而延长辊型清洗部件90的寿命。

105.在本实施方式中,如图3所示,由于清洗液供给喷嘴70向从基板w的旋转中心c离开的方向喷出清洗液,因此能够抑制清洗了基板w的外周端w3的清洗液返回至基板w的表面w1的旋转中心c侧。尤其是,能够抑制从基板w的外周端w3去除的异物再次附着并残留在基板w的表面w1而最终成为缺点的担忧。

106.从清洗液供给喷嘴70喷出的清洗液优选为碱性水溶液或阴离子表面活性剂。通过使清洗液为碱性水溶液或阴离子表面活性剂,能够控制清洗液中的异物表面的zeta电位、减弱基板w与异物的附着力,使去除变得容易且再次附着变得困难,从而提高颗粒的去除性能。

107.在本实施方式中,如图2所示,具备第二清洗液供给喷嘴100,该第二清洗液供给喷嘴100设置于离开清洗液供给喷嘴70的摆动范围的位置,并且向基板w的表面w1喷出清洗液。通过具备这样的第二清洗液供给喷嘴100,能够从第二清洗液供给喷嘴100供给高价的清洗液,并且使具备施加超声波的功能的清洗液供给喷嘴70的清洗液成为相对低价的清洗液。因此,即使需要将最低流量设定得较高以防止超声波振子在干烧,也能够将运行成本抑制为较低。

108.以上,虽然记载并说明了本发明的优选的实施方式,但是这些是本发明的示意性的结构,应该理解不能够将这些作为限定的内容来考虑。能够不脱离本发明的范围地进行追加、省略、置换以及其他的变更。因此,不应认为本发明受上述的说明限制,而是受发明要保护的范围限制。

109.在以上的例子中,对通过在基板w的旋转中心c侧缩短清洗液供给喷嘴70的摆动行程,从而减轻超声波清洗对基板w的旋转中心c附近的负荷并有效地去除附着在基板w的异物的结构/方法进行了描述,但是并不限定于此。

110.例如,通过使第二清洗液供给喷嘴100在基板w的落水位置成为中心位置p2,使来自清洗液供给喷嘴70的施加了超声波的清洗液对中心位置p2的影响适度减少。由此,也有能够减轻通过基板w的旋转中心c附近的超声波清洗对基板w的负荷并有效地去除附着在基板w的异物的结构/方法。

111.另外,例如将第二清洗液供给喷嘴100在基板w的落水位置设为中心位置p2,而且以比常温高的温度供给第二清洗液。由此,将基板w的旋转中心c附近的清洗液温度维持得较高,抑制作为超声波清洗的机制的液体中气泡的产生/破裂(由于液体中气泡的破裂是因为气泡的蒸气压与周围液体的压力差而产生的,因此在温度较高的状态下蒸气压变高,从而气泡的破裂被抑制)。这样,也有使来自清洗液供给喷嘴70的附加了超声波的清洗液对中心位置p2的影响适度减少,从而能够减轻通过基板w的旋转中心c附近的超声波清洗对基板w的负荷并有效地去除附着在基板w的异物的结构/方法。

112.而且,例如能够采用图8及图9所示的变形例。

113.图8是一实施方式的变形例的基板清洗装置31的清洗液供给喷嘴的半径方向位置和移动速度的说明图。

114.如图8所示的基板清洗装置31那样,摆动机构80(在图8中未图示)在基板w的旋转中心c附近和基板w的外周端w3的至少一方,也可以进行清洗液供给喷嘴70的摆动的减速和暂停的至少一方。此外,在图8中,符号v1表示加速,符号v2表示恒定速度,符号v3表示减速。

115.根据上述结构,辊型清洗部件90的摩擦清洗相对速度较低。由此,污染容易集中的基板w的旋转中心c附近、由于原本污染量较多且基板w的旋转周长较长而每单位时间的清洗时间较短的基板w的外周端w3附近的清洗时间增加。因此,能够对基板w的表面w1整体均匀地清洗。

116.为了使基板w的旋转中心c附近、基板w的外周端w3附近的清洗时间增加,也可以将切换位置p32相比基准线l1与近中心位置p3之间的中间设定在靠近基准线l1的位置,该切换位置p32将清洗液供给喷嘴70的摆动从恒定速度v2切换为减速v3。另外,也可以将切换位置p34相比基准线l1与边缘位置p4之间的中间设定在靠近基准线l1,该切换位置p34将清洗液供给喷嘴70的摆动从恒定速度v2切换为减速v3。

117.也可以将进行减速v3(或者暂停)的时间t1、t3设定为比以恒定速度v2摆动的时间t2长(例如两倍以上)。

118.图9是表示一实施方式的变形例的基板清洗装置31的主要部分结构的主视图。

119.如图9所示的基板清洗装置31那样,也可以具备倾动机构110,该倾动机构110进行在基板w的旋转中心c附近,使清洗液供给喷嘴70朝向基板w的旋转中心c倾动和在基板w的外周端w3附近,使清洗液供给喷嘴70朝向基板w的外周端w3倾动的至少一方。此外,倾动机构110是具备由图2所示的摆动轴82支承的电机等电驱动部,从基板w的半径方向外侧使臂主体81绕在其长度方向上延伸的轴旋转的结构即可。由此,能够因在清洗液供给喷嘴70增加可动部而产生的基板w的污染。

120.根据上述结构,在基板w的旋转中心c侧的近中心位置p3跟前的第一倾斜位置p35,使清洗液供给喷嘴70进一步向旋转中心c侧倾斜,从而能够使基板w上的落水位置靠近基板w的旋转中心c侧。另外,根据上述结构,在基板w的外周端w3侧的边缘位置p4跟前的第二倾斜位置p36,使清洗液供给喷嘴70进一步向外周端w3侧倾斜,从而能够使基板w上的落水位置靠近基板w的外周端w3侧。由此,能够缩短清洗液供给喷嘴70的摆动范围,并且以从清洗液供给喷嘴70供给的清洗液对基板w的表面w1充分地进行清洗。

121.为了防止附着在基板w的外周端w3的异物再次附着于基板w的表面w1,也可以是将第二倾斜位置p36的清洗液供给喷嘴70的倾斜角度的绝对值设定为比第一倾斜位置p35的清洗液供给喷嘴70的倾斜角度的绝对值大。由此,由于向远离基板w的旋转中心c的方向喷出清洗液,因此能够进一步可靠地防止清洗了基板w的外周端w3的清洗液返回至基板w的表面w1的旋转中心c侧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。