1.本发明涉及环保设备,应用于从气体流体中分离出细微液滴、粉尘、气溶胶等分离技术领域,尤其涉及一种亚微米级细微颗粒物分离元件、装置和方法。

背景技术:

2.目前在燃煤电厂、水泥、化工、石油炼化等多个领域中,由于受现有技术中环保设备能力所限,对so3、氨、可溶性盐、硫酸铵等亚微米级细微颗粒物的治理都没有很好的治理技术措施。然而so3的危害程度远远超过粉尘。因为so3排放到大气中,和农田上喷洒的肥料产生的nh3,在光、水蒸气作用下,形成nh4so4等胺盐,而这些粒径约为0.67微米的胺盐即形成了雾霾。

3.目前,仅湿式静电除尘宣称对so3气溶胶有一定的治理效果。然而根据相关的测试数据,湿电除尘器入口so3浓度为12.53/11.76/8.32mg/nm3,采用湿电除尘后,其出口so3浓度为3.65/3.52/1.87mg/nm3,综合去除效率为70%左右。从测试结果分析,so3出口平均浓度在3.0mg/nm3。但是目前大量的电厂没有采用湿式静电除尘,而是采用常规折流板除雾器、管束式除雾器等技术手段,那么so3的排放量可推测实际上只会更多。

4.因此,本领域的技术人员致力于开发一种亚微米级细微颗粒物分离元件、装置和方法。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是开发一种亚微米级细微颗粒物分离技术。

6.为实现上述目的,本发明首先提供了一种亚微米级细微颗粒物分离元件,该分离元件中包括螺旋式烟气流道。

7.进一步地,该元件包括多条相互缠绕、独立的螺旋管。

8.进一步地,螺旋管为双螺旋管。

9.可替代地,分离元件为筒状,包括外筒和在设置在外筒内的螺旋片,外筒和螺旋片之间共同限定了螺旋式烟气流道。

10.进一步地,外筒内包括相互缠绕的多条螺旋片,外筒和多条螺旋片之间限定了多条独立的螺旋式烟气流道。

11.进一步地,螺旋片为双螺旋片,外筒和双螺旋片之间限定了独立的双螺旋式烟道。

12.进一步地,外筒和螺旋片分别通过独立制造而得,然后通过紧密配合组装而成。

13.本发明进一步地提供了一种亚微米级细微颗粒物分离装置,包括多个上述的亚微米级细微颗粒物分离元件。

14.进一步地,亚微米级细微颗粒物分离元件被置于冷却介质之中。

15.进一步地,多个亚微米级细微颗粒物分离元件相互并联为一级。

16.进一步地,多级亚微米级细微颗粒物分离元件之间相互串联。

17.进一步地,亚微米级细微颗粒物分离装置设置在脱硫吸收塔,位于喷淋层之上。

18.本发明还提供了一种亚微米级细微颗粒物分离方法,使烟气通过螺旋式烟气流道。

19.进一步地,螺旋式烟气流道为螺旋管。

20.进一步地,螺旋管为多条相互缠绕的独立的螺旋管。

21.进一步地,螺旋管为双螺旋管。

22.可替代地,螺旋式烟气流道是通过外筒和设置在外筒内的螺旋片组装后得到的。

23.进一步地,外筒内包括相互缠绕的多条螺旋片,外筒和多条螺旋片之间限定了多条独立的螺旋式烟气流道。

24.进一步地,螺旋片为双螺旋片,外筒和双螺旋片之间限定了独立的双螺旋式烟道。

25.进一步地,外筒和螺旋片分别通过独立制造而得,然后通过紧密配合组装在一起。

26.本发明通过使烟气通过螺旋流道,,烟气中的细微颗粒在螺旋的流道内形成较大离心力,尤其在烟气受到冷却后,烟气中的气态水析出而成液态水滴,并包覆烟气中的细微颗粒从而实现细微颗粒长大以及不规则的颗粒球体化和表面光滑化,致使细微颗粒受到更大离心力能有效克服烟气对细微颗粒的粘滞力,细微颗粒的表面光滑化可以大幅降低烟气对其的粘滞力,相比与折流板式分离器以及管束式分离器,其形成的离心力还构成连续性,可以连续多个360度旋转,细微颗粒物被有效推送到螺旋管壁,富有水膜的管壁瞬间湮灭细微颗粒物,从而可以大幅提高细微颗粒物的分离效率,且经过试验,证明对包括so3在内的亚微米颗粒均有较好的脱除效果。

27.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

28.图1是现有技术中折流板式除雾分离装置的原理示意图;

29.图2是现有技术中水冷式折流板式除雾分离装置的原理示意图;

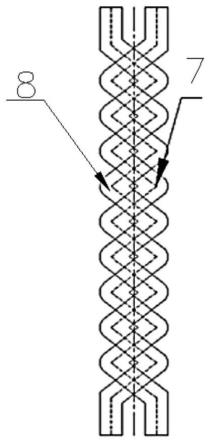

30.图3是本发明的一个较佳实施例中的螺旋管式除雾分离元件的示意图;

31.图4是本发明的一个较佳实施例中的多个并联的螺旋管式除雾分离元件的示意图;

32.图5是本发明的另一个较佳实施例中的螺旋片式分离元件示意图;

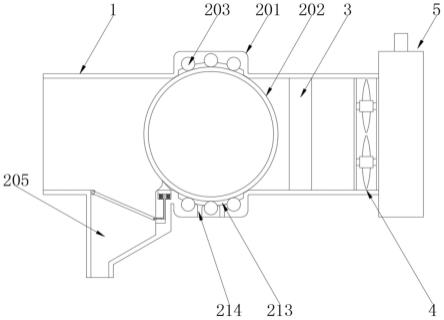

33.图6是本发明的一个较佳实施例中的亚微米级细微颗粒物分离装置的示意图;

具体实施方式

34.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

35.我们认为,在对本发明提出的技术方案进行具体阐述之前,先对本发明之前的除雾分离相关技术进行适当的回顾是有益的。这样可以更清晰地揭示本发明的提出基础和其所处的技术路径,从而有助于相关者更好地理解本发明的技术方案。

36.图1为现有技术中常用的多流道折流板式除雾分离装置100,其作用原理为使烟气

流动路径有一个显著的折流过程,如可以采用如图1中所示的正弦波纹式折流板,也可以采用其他形式如直线式折流板,折流板可使烟气中的雾滴和微小颗粒污染物在折流过程中由于惯性作用撞击并凝结聚集在折流板的折弯部200处,从而达到除雾分离的目的。一般来说,除雾分离的效果与烟气的流速、折流的角度和次数有正相关的关系,如图1中所示,折弯部的角度达到了90

°

。但是过大的折流角度也会造成烟气阻力的急剧上升,使烟气流速的快速下降,从而影响分离效果,同时也会给凝结和分离产物的排出造成困难。而在不加大折流角度的条件下增加折流的次数则会增加分离装置整体的高度,受到现场安装条件的限制。

37.图2为现有技术中在图1的基础上的改进,其在折流板内设置了中空的水冷壁300通过强制循环冷却水使得折流板保持在较低的温度,以提高雾滴的冷凝效果。

38.针对上述的折流板式除雾分离装置的问题,本发明提出了一种螺旋管式除雾分离元件和装置。该元件的一个具体实施方式如图3所示,同样利用了折流的原理,但采用螺旋管替代了折流板,烟气通过在螺旋管内进行连续旋转,提高了雾滴和微小污染物的凝结分离效率,同时具有更大的空间利用效率,可以有效控制装置的整体高度。进一步地,在本实施例中,采用了双螺旋管,包括相互缠绕的第一螺旋管1和第二螺旋管8,从而可以在保持较小的折流角度(如本实施例中为90

°

)的条件下,充分利用了横向上的空间,使得螺旋管组成的分离装置具有更大的处理能力。可理解的是,也可采用两个以上的螺旋如三螺旋等形式,类似这样的变化都应在本发明的覆盖范围之内。

39.在另一个具体实施例中,可采用如图4所示的多个双螺旋管并联的形式对管道内的烟气进行处理,从而在烟气管道总截面面积一定的情况下,提高装置的处理烟气能力。

40.图5为本发明的螺旋管分离元件的另一种实施方式。在本实施方式中,采用螺旋片式分离元件替代较难加工的螺旋管,螺旋片式分离元件由外筒11和设置在外筒内的独立的两条螺旋片,即第一螺旋片9和第二螺旋片10限定形成的相互缠绕螺旋上升的第一螺旋流道和第二螺旋流道。即采用螺旋流道替代了单独的螺旋管。螺旋片式分离元件的外筒11和第一螺旋片9及第二螺旋片10可分别通过独立制造而得,然后通过紧密配合装配而成该螺旋片式分离元件。相对于独立的螺旋管,通过上述方法制作而成的螺旋片式分离元件加工更为简便,成本更低。

41.如图6所示,在另一个具体实施例中,亚微米级细微颗粒物分离装置1包括多个平行且间隔设置的分离管组4,用于固定,连接整个分离装置的上端板5和下端板6,以及存储冷凝液的水箱3。分离管组4的形状包括至少一个螺旋一周且螺距大于1的螺旋管7,且其螺旋管7的螺距、螺旋角度、螺旋管的管径、螺旋管的数量均由现场实际情况进行计算和设计。烟气通过下端板上的烟口进入分离管组,及螺旋管7的内部,在一定的烟气量和压力下,进入螺旋管内部的烟气流速会上升,并沿着螺旋管的管道螺旋上升,通过其离心力的作用下使亚微米级的颗粒物在螺旋管的内壁上聚合,碰撞湮灭。。

42.亚微米级细微颗粒物分离装置1的进出烟气口与脱硫塔内的烟气流通方向一致。

43.分离管组4的上下两端与上端板5和下端板6采用无泄漏密闭连接并露出气口,四周通过水箱3和封板密封,也须无泄漏密闭连接;从而组成整体的亚微米级细微颗粒物分离装置1。

44.在一个具体例中,亚微米级细微颗粒物分离装置被设置在脱硫吸收塔,位于喷淋层上方。

45.上述的螺旋管式或者螺旋片式分离元件优选采用耐腐蚀的pp等非金属材料制成,也可采用具有相应等级的适合运行工况的金属材料制成。

46.本发明通过使烟气通过螺旋流道,替代折流板,可以大幅提高除尘除雾分离效率,且经过试验,证明对包括so3、氨、可溶性盐、硫酸铵等在内的亚微米颗粒有较好的脱除效果。

47.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。